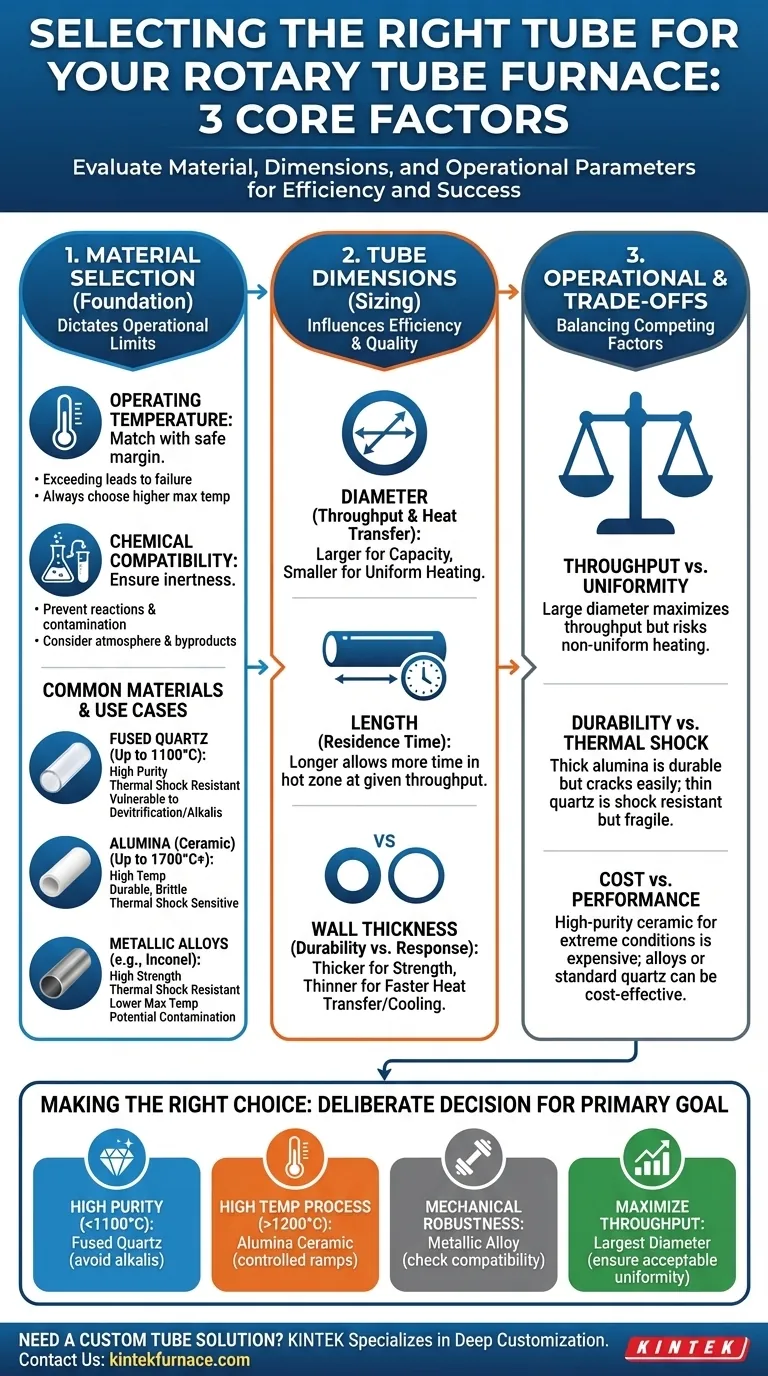

Um das richtige Rohr für einen Drehrohrofen auszuwählen, müssen drei Kernbereiche bewertet werden: die Materialzusammensetzung hinsichtlich Temperatur- und chemischer Beständigkeit, die physikalischen Abmessungen (Durchmesser, Länge, Dicke) zur Steuerung des Wärmetransfers und der Kapazität sowie Betriebsparameter wie die Rotationsgeschwindigkeit. Diese Faktoren sind nicht unabhängig; sie wirken zusammen, um den Erfolg und die Effizienz Ihres thermischen Prozesses zu bestimmen.

Das optimale Rohr ist nicht nur das, das in Ihren Ofen passt, sondern dasjenige, das auf Ihr spezifisches Material, Ihre Prozesstemperatur und Ihr gewünschtes Ergebnis zugeschnitten ist. Das Rohr als integralen Bestandteil Ihres chemischen Prozesses – und nicht nur als Hardwareteil – zu betrachten, ist der Schlüssel zu einer effektiven Auswahl.

Die Grundlage: Materialauswahl

Das Material des Rohres ist die wichtigste Entscheidung, da es die Betriebsgrenzen Ihres gesamten Prozesses bestimmt. Es muss der thermischen und chemischen Umgebung standhalten, ohne auszufallen oder Ihre Probe zu kontaminieren.

Abstimmung des Materials auf die Betriebstemperatur

Jedes Material hat eine maximale Gebrauchstemperatur. Die Überschreitung dieses Grenzwertes kann zu Erweichung, Verformung oder katastrophalem Versagen des Rohres führen.

Wählen Sie immer ein Material mit einer maximalen Betriebstemperatur, die einen sicheren Spielraum über Ihrer beabsichtigten Prozesstemperatur bietet.

Gewährleistung der chemischen Kompatibilität

Ihr Prozessmaterial und alle atmosphärischen Gase reagieren bei hohen Temperaturen mit der Rohrwand. Das Rohrmaterial muss gegenüber Ihrem spezifischen Prozess chemisch inert sein, um unerwünschte Reaktionen und Probenkontaminationen zu verhindern.

Berücksichtigen Sie die Reaktivität Ihrer Pulver, die Prozessatmosphäre (z. B. inert, oxidierend, reduzierend) und alle entstehenden Nebenprodukte.

Häufige Rohrmaterialien und ihre Anwendungsfälle

-

Quarzglas: Eine ausgezeichnete Wahl für Hochreinheitsanwendungen bis etwa 1000–1100 °C. Es bietet eine hervorragende Beständigkeit gegen thermische Schocks, ist jedoch anfällig für Entglasung (Kristallisation) und Angriff durch alkalische Verbindungen.

-

Aluminiumoxid (Keramik): Ideal für höhere Temperaturen (je nach Reinheit bis zu 1700 °C oder mehr). Es ist langlebig und chemisch stabil, aber spröder als Quarz und anfälliger für Ausfälle durch schnelle Temperaturänderungen (thermischer Schock).

-

Metalllegierungen (z. B. Inconel): Diese Legierungen bieten eine ausgezeichnete mechanische Festigkeit und sind sehr widerstandsfähig gegen thermische Schocks. Sie werden häufig in industriellen Umgebungen eingesetzt, haben aber möglicherweise niedrigere Maximaltemperaturen als Keramiken und können eine Quelle für metallische Kontamination sein.

Dimensionierung für die Leistung: Rohrabmessungen

Die Geometrie des Rohres beeinflusst direkt die Prozesseffizienz, den Materialdurchsatz und die Qualität des Endprodukts.

Die Rolle des Durchmessers bei Wärmetransfer und Durchsatz

Der Innendurchmesser bestimmt die Chargenkapazität des Ofens und wie die Wärme in das Materialbett eindringt. Ein größerer Durchmesser ermöglicht einen höheren Durchsatz.

Allerdings muss die Wärme von der Rohrwand zum Zentrum des Materials gelangen. Ein sehr großer Durchmesser kann zu einer ungleichmäßigen Erwärmung führen, bei der das Material an der Oberfläche überverarbeitet wird, während der Kern unterverarbeitet bleibt.

Einfluss der Länge auf die Verweilzeit

Die beheizte Länge des Rohres bestimmt zusammen mit der Rotationsgeschwindigkeit und dem Neigungswinkel die Verweilzeit – wie lange sich das Material in der heißen Zone aufhält.

Ein längeres Rohr ermöglicht eine längere Verweilzeit bei gegebenem Durchsatz, was für Reaktionen oder Prozesse, die mehr Zeit zur Vervollständigung benötigen, entscheidend sein kann.

Wandstärke: Das Dilemma zwischen Haltbarkeit und thermischer Reaktion

Eine dickere Wand bietet größere mechanische Festigkeit und Langlebigkeit. Sie ist robuster und widerstandsfähiger gegen mechanischen Abrieb durch abrasive Materialien.

Umgekehrt ermöglicht eine dünnere Wand einen schnelleren Wärmetransfer, was schnellere Heiz- und Kühlzyklen ermöglicht. Sie ist jedoch zerbrechlicher und weniger langlebig auf lange Sicht.

Die Abwägungen verstehen

Die Auswahl eines Rohres ist eine Übung im Ausgleich konkurrierender Faktoren. Das Verständnis dieser Kompromisse ist entscheidend, um häufige Fallstricke zu vermeiden.

Durchsatz vs. Heizeinheitlichkeit

Die Wahl eines Rohres mit großem Durchmesser zur Maximierung des Durchsatzes kann die Heizeinheitlichkeit beeinträchtigen. Wenn Ihr Prozess empfindlich auf präzise Temperaturkontrolle reagiert, kann ein kleinerer Durchmesser erforderlich sein, um sicherzustellen, dass jedes Teil das gleiche thermische Profil erfährt.

Haltbarkeit vs. Thermoschockbeständigkeit

Ein dickwandiges Aluminiumoxidrohr ist extrem langlebig, kann aber bei zu schnellem Erhitzen oder Abkühlen leicht reißen. Ein dünnwandiges Quarzrohr ist viel widerstandsfähiger gegen thermische Schocks, aber mechanisch fragil. Die Heiz-/Kühlraten Ihres Prozesses müssen zu Ihrer Materialwahl passen.

Kosten vs. Reinheit und Temperatur

Hochreine Keramikrohre für extreme Temperaturen sind erheblich teurer als Rohre aus Metalllegierungen. Wenn Ihr Prozess keine ultrahohe Reinheit oder Temperaturen über 1100 °C erfordert, kann ein Rohr aus Metalllegierung oder Standardquarz eine kostengünstigere Lösung sein.

Die richtige Wahl für Ihren Prozess treffen

Ihre endgültige Auswahl sollte eine bewusste Entscheidung sein, die auf dem Hauptziel Ihrer thermischen Anwendung beruht.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit bei moderaten Temperaturen (<1100°C) liegt: Wählen Sie ein Quarzglasrohr und stellen Sie sicher, dass Ihre Prozesschemikalien nicht alkalisch sind.

- Wenn Ihr Hauptaugenmerk auf der Hochtemperaturverarbeitung (>1200°C) liegt: Ein Aluminiumoxid-Keramikrohr ist die Standardwahl, aber Sie müssen kontrollierte Heiz- und Kühlrampen implementieren.

- Wenn Ihr Hauptaugenmerk auf mechanischer Robustheit und thermischer Zyklierung liegt: Ein Rohr aus Metalllegierung bietet die beste Beständigkeit gegen thermische und mechanische Schocks, vorausgesetzt, es ist chemisch mit Ihrem Prozess kompatibel.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Materialdurchsatzes liegt: Wählen Sie das Rohr mit dem größten Durchmesser, das noch eine akzeptable Heizeinheitlichkeit für Ihr spezifisches Material und Ihre Prozesssensitivität zulässt.

Indem Sie Ihre Prozessanforderungen systematisch anhand dieser Material- und Dimensionsfaktoren bewerten, können Sie Ihren Ofen mit einem Rohr ausstatten, das zuverlässige, effiziente und reproduzierbare Ergebnisse gewährleistet.

Zusammenfassungstabelle:

| Faktor | Wichtige Überlegungen |

|---|---|

| Material | Temperaturbeständigkeit, chemische Kompatibilität, Reinheit (z. B. Quarz, Aluminiumoxid, Legierungen) |

| Abmessungen | Durchmesser (beeinflusst Durchsatz und Wärmetransfer), Länge (bestimmt die Verweilzeit), Wandstärke (Haltbarkeit vs. thermische Reaktion) |

| Betriebsparameter | Rotationsgeschwindigkeit, Prozessatmosphäre, Heiz-/Kühlraten |

| Abwägungen | Durchsatz vs. Einheitlichkeit, Haltbarkeit vs. Thermoschockbeständigkeit, Kosten vs. Leistung |

Benötigen Sie eine maßgeschneiderte Rohrlösung für Ihren Drehrohrofen?

Bei KINTEK sind wir spezialisiert auf Hochtemperatur-Ofenlösungen, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Mit unserer außergewöhnlichen F&E und Fertigung im eigenen Haus bieten wir fortschrittliche Produkte wie Drehrohöfen, Muffelöfen, Rohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Rohre entwickeln können, die genau auf Ihr Material, Ihre Prozesstemperatur und Ihre Betriebsanforderungen abgestimmt sind – was Effizienz, Zuverlässigkeit und Reinheit in Ihrem Labor verbessert.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre thermischen Prozesse optimieren und überlegene Ergebnisse liefern können! Nehmen Sie jetzt Kontakt auf

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate