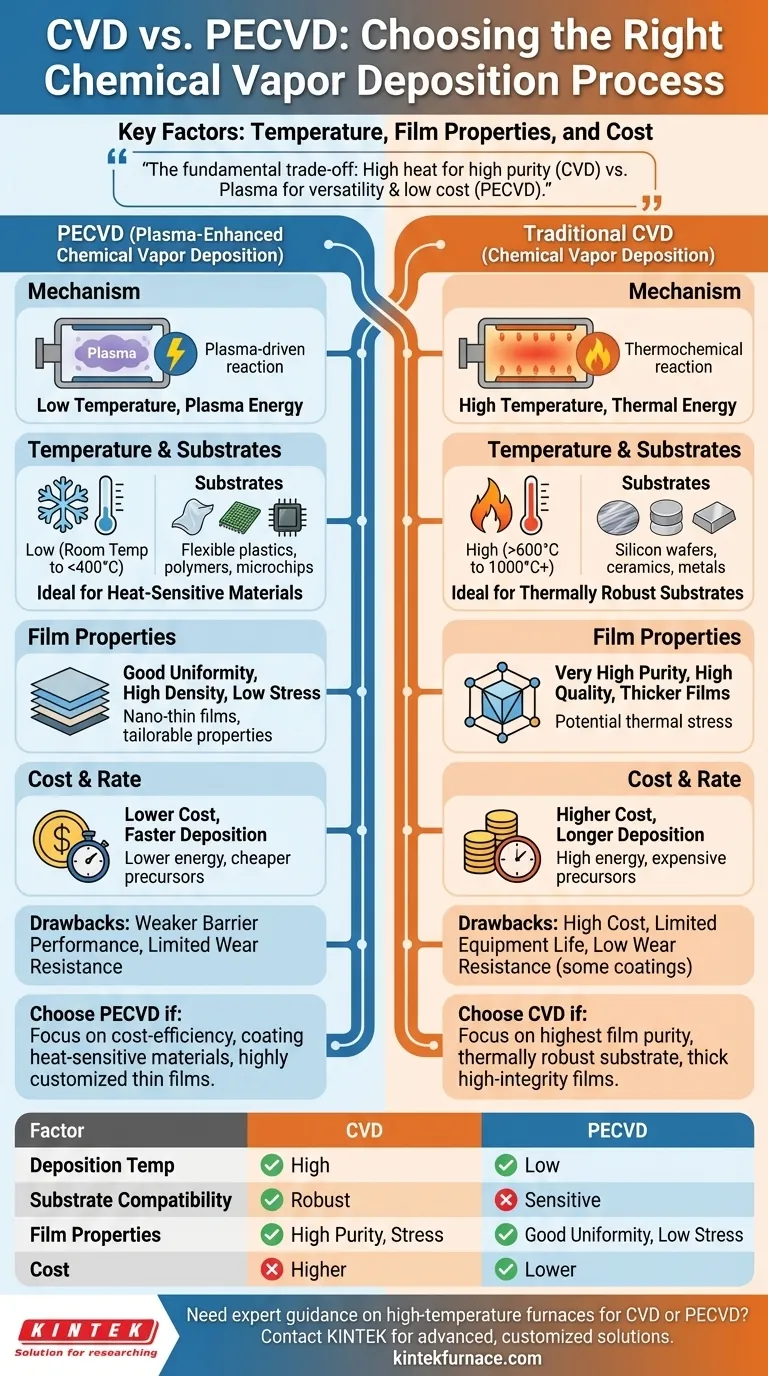

Die Wahl zwischen CVD und PECVD ist eine kritische technische Entscheidung, die von drei Hauptfaktoren abhängt: der erforderlichen Abscheidungstemperatur, den gewünschten endgültigen Filmeigenschaften und den Gesamtkosten der Produktion. Obwohl beides Methoden der chemischen Gasphasenabscheidung sind, ermöglicht PECVD durch den Einsatz von Plasma Reaktionen bei viel niedrigeren Temperaturen, was es für wärmeempfindliche Substrate geeignet und oft kosteneffizienter macht. Die traditionelle CVD basiert auf hoher thermischer Energie, was ideal für die Herstellung hochreiner Filme auf robusten Materialien ist, jedoch mit höheren Kosten verbunden ist.

Der grundlegende Kompromiss lautet: Die traditionelle CVD nutzt hohe Hitze, um hohe Reinheit zu erzielen, während die PECVD Plasma nutzt, um bei niedrigen Temperaturen hohe Vielseitigkeit und geringe Kosten zu erzielen. Die Hitzetoleranz Ihres Substrats und das Budget Ihres Projekts werden die wichtigsten bestimmenden Faktoren sein.

Die Kernmechanismen verstehen: Hitze vs. Plasma

Um eine fundierte Entscheidung treffen zu können, müssen Sie zunächst den grundlegenden Unterschied verstehen, wie jeder Prozess die für die Filmdeposition erforderliche chemische Reaktion antreibt.

Wie die traditionelle CVD funktioniert

Die traditionelle Chemical Vapor Deposition (CVD) ist ein thermochemischer Prozess. Sie verwendet hohe Temperaturen, die oft zwischen einigen hundert und über tausend Grad Celsius liegen, um die Energie bereitzustellen, die zum Zersetzen der Precursor-Gase erforderlich ist.

Diese reaktiven Gasmoleküle scheiden sich dann auf dem erhitzten Substrat ab und bilden einen festen Dünnfilm. Der Prozess findet typischerweise unter leichtem Vakuum oder bei Normaldruck statt.

Wie PECVD funktioniert

Die Plasma-Enhanced Chemical Vapor Deposition (PECVD) verwendet eine andere Energiequelle: Plasma. Ein elektrisches Feld wird verwendet, um die Precursor-Gase anzuregen und ein Gemisch aus energiereichen Elektronen, Ionen und freien Radikalen zu erzeugen.

Dieses angeregte Plasma treibt die chemischen Reaktionen an und ermöglicht deren Ablauf bei viel niedrigeren Temperaturen – von Raumtemperatur bis zu einigen hundert Grad Celsius. Dieser eine Unterschied ist die Quelle für die meisten besonderen Vorteile der PECVD.

Wichtige Faktoren für Ihre Entscheidung

Ihre Wahl wird letztendlich von den spezifischen Einschränkungen und Zielen Ihrer Anwendung bestimmt. Lassen Sie uns die wichtigsten Faktoren aufschlüsseln.

Faktor 1: Abscheidungstemperatur und Substratverträglichkeit

Dies ist oft der erste und kritischste Filter. Die Temperatur des Prozesses bestimmt, welche Materialien beschichtet werden können.

Der Niedertemperaturprozess der PECVD macht sie ideal für die Beschichtung wärmeempfindlicher Substrate wie Kunststoffe, Polymere und andere Materialien, die durch die hohe Hitze der traditionellen CVD beschädigt oder zersetzt würden.

Die Hochtemperaturanforderung der CVD beschränkt ihre Verwendung auf thermisch robuste Substrate, wie Siliziumwafer, Keramiken und bestimmte Metalle, die der intensiven Hitze standhalten können, ohne sich zu verformen oder zu schmelzen.

Faktor 2: Filmeigenschaften und Qualität

Die endgültigen Eigenschaften des abgeschiedenen Films – wie seine Reinheit, Dichte, Dicke und innere Spannung – werden direkt durch die Abscheidungsmethode beeinflusst.

PECVD erzeugt typischerweise Filme mit guter Gleichmäßigkeit, hoher Dichte und weniger Pinholes. Die niedrigere Temperatur reduziert thermische Spannungen und Gitterfehlanpassungen zwischen Film und Substrat. Sie eignet sich hervorragend zur Herstellung nanoskaliger Barriereschichten (ab 50 nm) mit hochgradig abstimmbaren Eigenschaften wie Hydrophobie.

CVD ist in der Lage, sehr hochwertige, hochreine Filme herzustellen. Die hohen Temperaturen können jedoch erhebliche thermische Spannungen verursachen, was zu Defekten oder schlechter Haftung führen kann, wenn die Wärmeausdehnungskoeffizienten von Film und Substrat nicht gut aufeinander abgestimmt sind. Der Prozess neigt auch dazu, dickere Filme zu erzeugen, wobei oft eine Mindestdicke von etwa 10 Mikrometern für eine hohe Integrität erforderlich ist.

Faktor 3: Abscheidungsrate und Kosten

In jeder Produktionsumgebung sind Zeit und Geld von größter Bedeutung.

PECVD ist im Allgemeinen die kostengünstigere Option. Ihre niedrigeren Betriebstemperaturen führen direkt zu einem geringeren Energieverbrauch. Darüber hinaus ermöglicht sie oft schnellere Abscheidungszeiten und die Verwendung günstigerer Precursor-Materialien, was die Produktionskosten weiter senkt.

CVD ist typischerweise ein teurerer Prozess. Die hohe Hitze erfordert einen erheblichen Energieaufwand, und der Prozess kann lange Abscheidungszeiten haben. Die für hochreine Filme erforderlichen speziellen Precursor können ebenfalls kostspielig sein.

Die Kompromisse und Einschränkungen verstehen

Kein Prozess ist perfekt. Eine objektive Bewertung erfordert die Anerkennung der Nachteile jeder Methode.

Nachteile von PECVD

Die wichtigsten Kompromisse bei PECVD betreffen die Robustheit des Films. Obwohl vielseitig, können die Filme im Vergleich zu spezialisierten Methoden wie der Parylene-Abscheidung eine geringere Barriereleistung aufweisen.

Zusätzlich sind PECVD-Filme oft weicher und weisen eine begrenzte Verschleißfestigkeit auf. Schließlich können bestimmte Precursor-Gase, insbesondere halogenierte, Gesundheits- oder Umweltbedenken aufwerfen, die gemanagt werden müssen.

Nachteile von CVD

Der Hauptnachteil der CVD sind die Kosten, die durch hohen Energieverbrauch und lange Prozesszeiten verursacht werden. Die intensive Hitze führt auch zu einer begrenzten Lebensdauer der Geräte selbst, da die Komponenten durch thermische Beanspruchung und Oxidation altern.

Ähnlich wie bei PECVD-Filmen können auch einige CVD-Beschichtungen eine geringe Verschleißfestigkeit aufweisen, was sie für bestimmte äußere oder stark beanspruchte Anwendungen ungeeignet macht.

Die richtige Wahl für Ihre Anwendung treffen

Um den richtigen Prozess auszuwählen, verankern Sie Ihre Entscheidung im Hauptziel Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz und der Beschichtung wärmeempfindlicher Materialien liegt: PECVD ist aufgrund seines Niedertemperaturprozesses, des geringeren Energieverbrauchs und der schnelleren Abscheidungsraten die klare Wahl.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmögliche Filmreinheit auf einem thermisch robusten Substrat zu erreichen: Die traditionelle CVD ist oft die überlegene Methode, vorausgesetzt, Sie können die höheren Kosten und das Risiko thermischer Spannungen in Kauf nehmen.

- Wenn Ihr Hauptaugenmerk darauf liegt, dünne, spannungsarme und hochgradig angepasste Funktionsfilme zu erstellen: PECVD bietet eine unübertroffene Flexibilität für die technische Gestaltung spezifischer Eigenschaften wie Hydrophobie oder UV-Schutz im Nanomaßstab.

Letztendlich hängt Ihre Entscheidung davon ab, ob die Materialbeschränkungen und das Budget Ihrer Anwendung mit dem Hochtemperatur-, Hochreinheitsbereich der CVD oder dem vielseitigen, Tieftemperatur- und kosteneffektiven Charakter der PECVD übereinstimmen.

Zusammenfassungstabelle:

| Faktor | CVD | PECVD |

|---|---|---|

| Abscheidungstemperatur | Hoch (Hunderte bis über 1000°C) | Niedrig (Raumtemperatur bis einige hundert °C) |

| Substratverträglichkeit | Thermisch robust (z. B. Silizium, Keramiken) | Wärmeempfindlich (z. B. Kunststoffe, Polymere) |

| Filmeigenschaften | Hohe Reinheit, potenzielle thermische Spannungen | Gute Gleichmäßigkeit, hohe Dichte, geringe Spannung |

| Kosten | Höher (Energie, Zeit, Precursor) | Niedriger (Energie, schnellere Abscheidung, günstigere Precursor) |

| Ideal für | Hochreine Filme auf robusten Substraten | Kosteneffiziente, vielseitige Beschichtungen auf empfindlichen Materialien |

Benötigen Sie eine Expertenberatung zur Auswahl des richtigen Hochtemperaturofens für Ihre CVD- oder PECVD-Prozesse? KINTEK nutzt außergewöhnliche F&E und die hauseigene Fertigung, um fortschrittliche Lösungen wie Muffel-, Rohrbänder-, Rotations-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Mit starken Fähigkeiten zur Tiefenanpassung erfüllen wir präzise Ihre einzigartigen experimentellen Anforderungen – und gewährleisten so optimale Leistung, Effizienz und Kosteneffektivität. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Ofenlösungen die Produktivität und Ergebnisse Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen