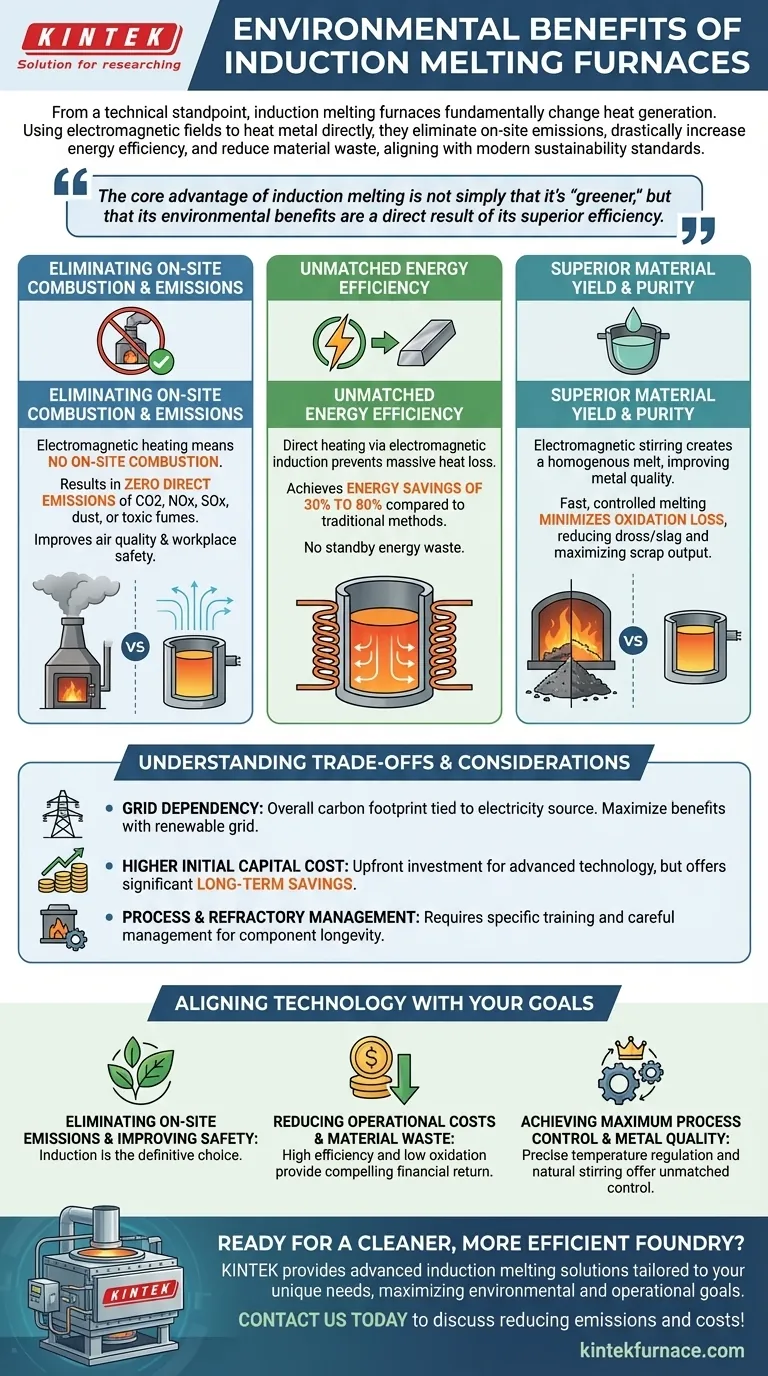

Aus technischer Sicht bieten Induktionsschmelzöfen ihre primären Umweltvorteile, indem sie die Art und Weise der Wärmeerzeugung grundlegend verändern. Im Gegensatz zu herkömmlichen, brennstoffbefeuerten Öfen, die auf Verbrennung basieren, nutzt die Induktion elektromagnetische Felder, um das Metall direkt zu erhitzen. Dies eliminiert Emissionen vor Ort, steigert die Energieeffizienz drastisch und reduziert Materialabfälle. Diese saubere, präzise Methode entspricht modernen Nachhaltigkeitsstandards und verbessert gleichzeitig die Betriebsleistung.

Der Hauptvorteil des Induktionsschmelzens ist nicht nur, dass es „grüner“ ist, sondern dass seine Umweltvorteile ein direktes Ergebnis seiner überlegenen Effizienz sind. Durch die Eliminierung der Verbrennung und das Erhitzen nur des Zielmaterials verbraucht es von Natur aus weniger Energie, produziert weniger Abfall und schafft eine sicherere Arbeitsumgebung.

Die Kernprinzipien der Umweltleistung

Die Umweltargumente für die Induktionstechnologie basieren auf drei grundlegenden Säulen: der Eliminierung der Verbrennung, einer überlegenen Energieumwandlung und einer signifikanten Reduzierung des Materialverlusts.

Eliminierung von Verbrennung und Emissionen vor Ort

Herkömmliche Öfen verbrennen fossile Brennstoffe (wie Koks, Öl oder Erdgas), um Wärme zu erzeugen, und setzen dabei Treibhausgase und Schadstoffe direkt in die Atmosphäre frei.

Induktionsöfen werden mit Strom betrieben. Der Heizprozess ist elektromagnetisch, was bedeutet, dass keine Verbrennung vor Ort stattfindet. Dies führt zu null direkten Emissionen von Kohlendioxid (CO2), Stickoxiden (NOx), Schwefeloxiden (SOx), Staub oder giftigen Dämpfen in der Anlage.

Dies trägt nicht nur zur Einhaltung strenger Umweltvorschriften bei, sondern verbessert auch die Luftqualität und Sicherheit für die Mitarbeiter in der Gießerei erheblich.

Unübertroffene Energieeffizienz

Der Energieverbrauch ist ein entscheidender Faktor sowohl für die Kosten als auch für die Umweltauswirkungen. Die Induktionstechnologie zeichnet sich hier aus, indem sie die Energie direkt dort einsetzt, wo sie benötigt wird.

Das elektromagnetische Feld induziert einen elektrischen Strom im Metall selbst, wodurch es sich schnell von innen nach außen erwärmt. Dies vermeidet den massiven Wärmeverlust, der bei konventionellen Öfen auftritt, die zuerst den gesamten Ofenraum und den Tiegel aufheizen müssen, bevor diese Wärme auf die Charge übertragen wird.

Diese direkte Heizmethode, kombiniert mit der Möglichkeit, sofort ein- und auszuschalten, führt zu Energieeinsparungen von 30 % bis 80 % im Vergleich zu herkömmlichen Methoden. Es wird keine Energie verschwendet, um den Ofen zwischen den Schmelzvorgängen auf einer Standby-Temperatur zu halten.

Überlegene Materialausbeute und Reinheit

Abfall in einer Gießerei ist nicht nur weggeworfenes Material; er stellt verlorene Energie, Zeit und Ressourcen dar.

Die dem Induktionsprozess innewohnende elektromagnetische Rührwirkung erzeugt eine homogene, gleichmäßige Schmelze, was die Qualität des Endmetalls verbessert. Noch wichtiger ist, dass der schnelle, kontrollierte Schmelzprozess den Oxidationsverlust minimiert, was bedeutet, dass weniger Ihres wertvollen Metalls zu Krätze oder Schlacke wird.

Durch die Bewahrung von mehr Rohmaterial reduzieren Induktionsöfen die Gesamtmenge des erzeugten Schrottabfalls und maximieren die Ausbeute jeder Charge, was besonders vorteilhaft beim Schmelzen und Recyceln von Metallschrott ist.

Abwägungen und Überlegungen verstehen

Keine Technologie ist ohne ihren spezifischen Kontext und ihre Einschränkungen. Eine objektive Bewertung erfordert die Anerkennung der Kompromisse, die mit dem Induktionsschmelzen verbunden sind.

Der Faktor der Netzabhängigkeit

Während Induktionsöfen null Emissionen vor Ort erzeugen, ist ihr gesamter Kohlenstoff-Fußabdruck an die Quelle ihres Stroms gebunden. Der Umweltvorteil wird maximiert, wenn die Anlage von einem Netz mit einem hohen Anteil an erneuerbaren oder kohlenstoffarmen Energiequellen versorgt wird.

Wenn das lokale Netz stark auf fossile Brennstoffe wie Kohle angewiesen ist, werden die Emissionen effektiv von der Gießerei zum Kraftwerk ausgelagert und nicht vollständig eliminiert.

Höhere anfängliche Investitionskosten

Induktionsschmelzanlagen erfordern oft höhere Anfangsinvestitionen im Vergleich zu einigen konventionellen Ofentypen. Die fortschrittlichen Stromversorgungen (wie IGBT-Systeme) und Kupferspulen stellen einen erheblichen Kostenfaktor dar.

Dies muss jedoch aus der Perspektive der Gesamtbetriebskosten (Total Cost of Ownership, TCO) bewertet werden. Die erheblichen langfristigen Einsparungen durch reduzierten Energieverbrauch, geringeren Materialverlust und geringeren Wartungsaufwand bieten oft eine starke Rendite auf die Anfangsinvestition.

Prozess- und Feuerfestmanagement

Die intensive, lokalisierte Erwärmung, die die Induktion so effizient macht, erfordert auch ein sorgfältiges Management der Feuerfestauskleidung. Unsachgemäßes Beschicken oder Temperaturkontrolle kann zu lokalen Hotspots und beschleunigtem Verschleiß des Tiegels führen.

Bediener benötigen eine spezielle Schulung, um den Prozess effektiv zu steuern und die Langlebigkeit der Ofenkomponenten zu gewährleisten.

Technologie an Ihre Umweltziele anpassen

Die Wahl der richtigen Schmelztechnologie hängt von der Priorisierung der spezifischen betrieblichen, finanziellen und umweltbezogenen Ziele Ihres Unternehmens ab.

- Wenn Ihr Hauptaugenmerk auf der Eliminierung von Emissionen vor Ort und der Verbesserung der Arbeitssicherheit liegt: Ist die Induktion die definitive Wahl, da ihr verbrennungsfreier Prozess lokale Luftschadstoffe vollständig beseitigt und Umgebungslärm sowie Hitze erheblich reduziert.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung von Betriebskosten und Materialabfällen liegt: Bieten die hohe Energieeffizienz und der geringe Oxidationsverlust der Induktion über den Lebenszyklus der Anlage eine überzeugende finanzielle und ökologische Kapitalrendite.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Prozesskontrolle und Metallqualität liegt: Bieten die präzise Temperaturregelung und die natürliche Rührwirkung von Induktionsöfen ein unübertroffenes Maß an Kontrolle für die Herstellung sauberer, homogener Legierungen.

Letztendlich ist die Einführung des Induktionsschmelzens eine strategische Investition in eine effizientere, präzisere und nachhaltigere betriebliche Zukunft.

Zusammenfassungstabelle:

| Umweltvorteil | Wichtigste Auswirkung |

|---|---|

| Keine Emissionen vor Ort | Eliminiert direkte CO2-, NOx-, SOx- und giftige Dämpfe. |

| Hohe Energieeffizienz | Spart 30-80 % Energie durch direktes Erhitzen des Metalls, nicht des Ofenraums. |

| Überlegene Materialausbeute | Reduziert Oxidationsverluste und Abfall, maximiert die Ausbeute aus Schrott. |

Bereit, in eine sauberere, effizientere Gießerei zu investieren? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Induktionsschmelzlösungen anzubieten, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Unsere Expertise in der Hochtemperatur-Ofentechnologie stellt sicher, dass Sie ein System erhalten, das Ihre Umwelt- und Betriebsziele maximiert. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihnen helfen können, Emissionen und Kosten zu senken!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung