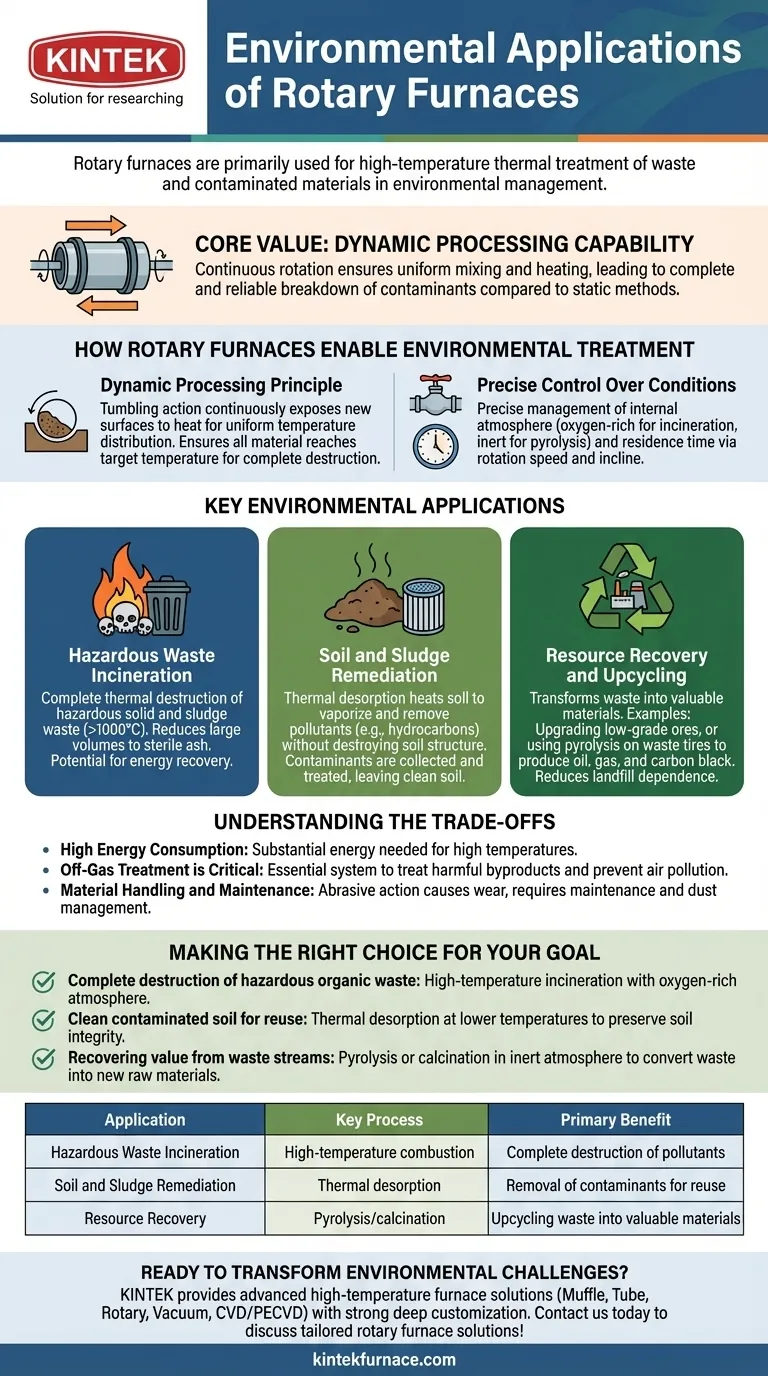

Im Umweltmanagement werden Drehrohröfen hauptsächlich für die Hochtemperatur-Wärmebehandlung von Abfällen und kontaminierten Materialien eingesetzt. Zu ihren Schlüsselanwendungen gehören die vollständige Zerstörung gefährlicher Abfälle durch Verbrennung, die Sanierung kontaminierter Böden durch thermische Desorption und die Rückgewinnung wertvoller Ressourcen aus Industrieabfällen.

Der Kernwert eines Drehrohrofens bei Umweltschutzanwendungen liegt in seiner dynamischen Verarbeitungskapazität. Die kontinuierliche Drehung gewährleistet, dass jede Materialpartikel gleichmäßig gemischt und erhitzt wird, was zu einem vollständigeren und zuverlässigeren Abbau von Schadstoffen führt als bei statischen Heizmethoden.

Wie Drehrohröfen die Umweltbehandlung ermöglichen

Die Wirksamkeit eines Drehrohrofens ergibt sich aus seinem Grunddesign – einem rotierenden zylindrischen Behälter. Dieses einfache mechanische Prinzip bietet zwei entscheidende Vorteile für die Verarbeitung komplexer und oft gefährlicher Materialien.

Das Prinzip der dynamischen Verarbeitung

Die Wälzbewegung im Ofen setzt kontinuierlich neue Oberflächen des Materials der Wärmequelle aus. Dies gewährleistet eine gleichmäßige Temperaturverteilung in der gesamten Charge.

Im Gegensatz zu einem statischen Ofen, bei dem die äußeren Schichten den Kern isolieren können, stellt ein Drehrohrofen sicher, dass das gesamte Material die Zieltemperatur erreicht. Dies ist für die vollständige Zerstörung von Schadstoffen unerlässlich.

Diese ständige Durchmischung fördert auch eine gründliche Wechselwirkung zwischen dem Material und der kontrollierten Atmosphäre im Ofen, wodurch die gewünschten chemischen Reaktionen beschleunigt werden.

Genaue Kontrolle der Prozessbedingungen

Drehrohröfen ermöglichen eine genaue Steuerung der inneren Atmosphäre. Eine sauerstoffreiche Umgebung kann zur vollständigen Verbrennung (Incineration) genutzt werden, während eine inerte oder sauerstoffarme Atmosphäre für Prozesse wie Pyrolyse verwendet wird.

Darüber hinaus können Betreiber die Verweilzeit – wie lange das Material im Ofen verbleibt – durch Anpassung der Drehgeschwindigkeit und der Neigung des Rohrs steuern. Diese Kontrolle ist entscheidend, um sicherzustellen, dass Schadstoffe lange genug bei einer bestimmten Temperatur gehalten werden, um vollständig neutralisiert zu werden.

Wichtige Umweltschutzanwendungen im Detail

Die einzigartigen Fähigkeiten von Drehrohröfen machen sie für mehrere spezifische, wirkungsvolle Umweltschutzaufgaben geeignet.

Verbrennung gefährlicher Abfälle

Für feste Abfälle und Schlämme, die gefährliche organische Verbindungen (wie PCBs, Dioxine oder Lösungsmittel) enthalten, ist die Hochtemperaturverbrennung oft die wirksamste Entsorgungsmethode.

Die gleichmäßige Erhitzung des Drehrohrofens stellt sicher, dass die Abfälle Temperaturen (oft >1000°C) erreichen, die die vollständige thermische Zerstörung dieser Schadstoffe garantieren. Der Prozess reduziert eine große Menge gefährlicher Materialien zu einer kleinen, sterilen und oft ungefährlichen Asche. In einigen Anlagen wird die erzeugte Wärme zur Energiegewinnung genutzt.

Sanierung von Böden und Schlämmen

Ein Prozess namens thermische Desorption wird zur Reinigung kontaminierter Böden oder Industrieschlämme eingesetzt. Das Ziel ist nicht die Zerstörung des Bodens, sondern die Entfernung der Schadstoffe daraus.

Der Ofen erhitzt den Boden auf eine Temperatur, die hoch genug ist, um die Schadstoffe (wie Erdölkohlenwasserstoffe oder Quecksilber) zu verdampfen, aber niedrig genug, um die Bodenstruktur selbst nicht zu zerstören. Diese verdampften Schadstoffe werden dann gesammelt und in einem separaten Abgasbehandlungssystem behandelt, wodurch sauberer, wiederverwendbarer Boden zurückbleibt.

Ressourcengewinnung und Upcycling

Drehrohröfen sind leistungsstarke Werkzeuge für eine Kreislaufwirtschaft und helfen, Wertstoffe aus Materialien zurückzugewinnen, die einst als Abfall galten.

Dazu gehört die Aufbereitung von Phosphaterzen geringer Qualität zur Verbesserung ihrer Reinheit für die Düngemittelproduktion oder die Verwendung von Pyrolyse, um Altreifen in Öl, Gas und Ruß zu zerlegen. Durch die Umwandlung von Industrieabfällen in wertvolle Rohstoffe tragen diese Öfen dazu bei, die Abhängigkeit von Deponien zu verringern und natürliche Ressourcen zu schonen.

Abwägen der Kompromisse

Obwohl sie äußerst wirksam sind, bringen Drehrohrofenanlagen erhebliche betriebliche Komplexitäten und Überlegungen mit sich, die bewältigt werden müssen.

Hoher Energieverbrauch

Das Erreichen und Aufrechterhalten der hohen Temperaturen, die für die Verbrennung oder Wärmebehandlung erforderlich sind, erfordert eine erhebliche Energiemenge. Dies stellt große Betriebskosten dar und muss im Hinblick auf den gesamten ökologischen Fußabdruck des Prozesses berücksichtigt werden.

Abgasbehandlung ist entscheidend

Der thermische Prozess wandelt feste Abfälle in Asche und Gas um. Dieses Abgas kann schädliche Nebenprodukte wie Schwermetalle, saure Gase und neu gebildete Dioxine enthalten. Ein komplexes und robustes Abgasreinigungssystem – einschließlich Wäscher, Filter und Nachbrenner – ist nicht optional, sondern unerlässlich, um Luftverschmutzung zu verhindern.

Materialhandhabung und Wartung

Die abrasive Natur der Wälzbewegung kann zu erheblichem Verschleiß an der feuerfesten Auskleidung des Ofens führen, was regelmäßige Wartung und Austausch erforderlich macht. Es kann auch zu Staubentwicklung kommen, die sowohl innerhalb des Systems als auch bei der Endabfertigung des Materials sorgfältig gehandhabt werden muss.

Die richtige Wahl für Ihr Ziel treffen

Der spezifische thermische Prozess, den Sie in einem Drehrohrofen anwenden, hängt vollständig von Ihrem Endziel für das Material ab.

- Wenn Ihr Hauptaugenmerk auf der vollständigen Zerstörung gefährlicher organischer Abfälle liegt: Die Hochtemperaturverbrennung mit einer sauerstoffreichen Atmosphäre ist die direkteste und effektivste Lösung.

- Wenn Ihr Hauptaugenmerk auf der Reinigung kontaminierter Böden zur Wiederverwendung liegt: Die thermische Desorption bei niedrigeren Temperaturen ist die richtige Anwendung, um die Integrität des Bodens zu erhalten und gleichzeitig flüchtige Schadstoffe zu entfernen.

- Wenn Ihr Hauptaugenmerk auf der Wertgewinnung aus Abfallströmen liegt: Pyrolyse (in inerter Atmosphäre) oder Kalzinierung können der ideale Prozess sein, um Abfall in neue Rohstoffe umzuwandeln.

Letztendlich ist der Drehrohrofen eine vielseitige Technologie, die Umweltbelastungen in handhabbare Ergebnisse umwandelt.

Zusammenfassungstabelle:

| Anwendung | Schlüsselprozess | Hauptvorteil |

|---|---|---|

| Verbrennung gefährlicher Abfälle | Hochtemperaturverbrennung | Vollständige Zerstörung von Schadstoffen |

| Sanierung von Böden und Schlämmen | Thermische Desorption | Entfernung von Schadstoffen zur Wiederverwendung |

| Ressourcengewinnung | Pyrolyse/Kalzinierung | Upcycling von Abfall in wertvolle Materialien |

Bereit, Ihre Umweltherausforderungen in Chancen zu verwandeln? Durch die Nutzung außergewöhnlicher F&E und der hauseigenen Fertigung bietet KINTEK diverse Labore mit fortschrittlichen Hochtemperaturofenlösungen an. Unsere Produktlinie, einschließlich Muffelöfen, Rohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur tiefgehenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Drehrohrofenlösungen Ihre Abfallbehandlungs- und Ressourcengewinnungsprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen