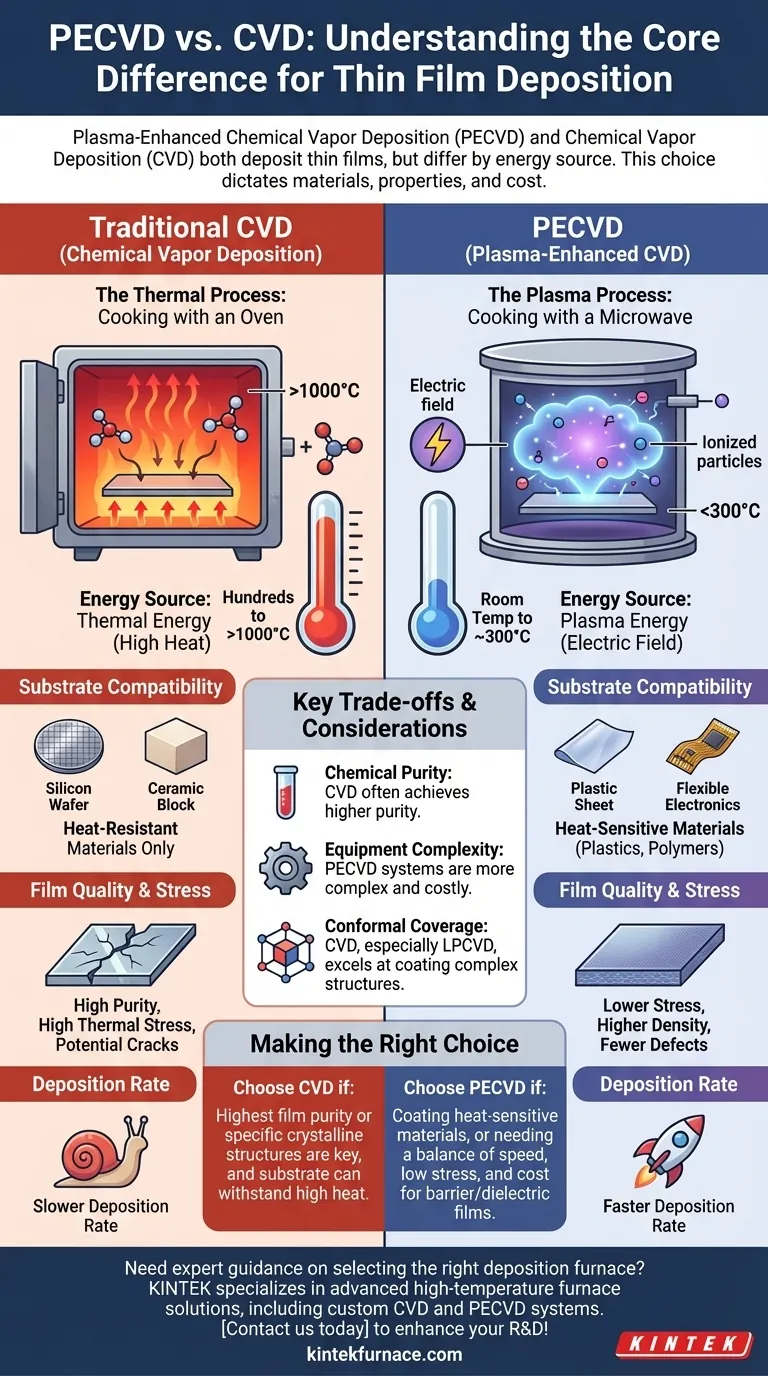

Im Kern ist die Plasma-Enhanced Chemical Vapor Deposition (PECVD), also die plasmaunterstützte chemische Gasphasenabscheidung, eine Methode zur Abscheidung dünner Schichten auf einem Substrat. Sie unterscheidet sich von der Standard-Chemical Vapor Deposition (CVD) dadurch, dass Plasma verwendet wird, um die Vorläufergase anzuregen, was den Abscheidungsprozess bei deutlich niedrigeren Temperaturen ermöglicht. Während traditionelle CVD rein auf hohe Hitze zur Steuerung chemischer Reaktionen angewiesen ist, nutzt PECVD ein elektrisches Feld, um eine reaktive Plasmaumgebung zu erzeugen.

Die grundlegende Wahl zwischen CVD und PECVD ist eine Wahl der Energiequelle. CVD nutzt thermische Energie (hohe Hitze), während PECVD Plasmaenergie nutzt. Dieser einzige Unterschied bestimmt, welche Materialien Sie beschichten können, die Eigenschaften der resultierenden Schicht sowie die Gesamtkosten und Komplexität des Prozesses.

Der Kernunterschied: Wie die Energie zugeführt wird

Um den Unterschied zu verstehen, stellen Sie es sich wie den Unterschied zwischen dem Kochen mit einem herkömmlichen Ofen und einer Mikrowelle vor. Beide garen das Essen, aber sie verwenden völlig unterschiedliche Energieübertragungsmechanismen.

Wie traditionelle CVD funktioniert

Traditionelle CVD ist ein rein thermischer Prozess. Vorläufergase werden in einen Hochtemperaturofen geleitet, der oft bei einigen hundert bis über tausend Grad Celsius arbeitet.

Die intensive Hitze liefert die notwendige Aktivierungsenergie, um die Gasmoleküle aufzubrechen und ihre Reaktion zu bewirken, sodass sie sich als feste Schicht auf dem erhitzten Substrat abscheiden. Es ist einfach, robust und effektiv.

Wie PECVD funktioniert

PECVD führt eine neue Komponente ein: Plasma. Anstatt sich ausschließlich auf die Hitze zu verlassen, wird ein elektrisches Feld (typischerweise Hochfrequenz oder Mikrowelle) auf das Gas angewendet, wodurch es ionisiert wird und ein Plasma entsteht.

Dieses Plasma ist eine hochreaktive „Suppe“ aus Ionen, Elektronen und freien Radikalen. Diese angeregten Teilchen besitzen genügend Energie, um die chemischen Reaktionen für die Abscheidung voranzutreiben, selbst bei viel niedrigeren Substrattemperaturen (von Raumtemperatur bis etwa 300°C).

Praktische Auswirkungen des Temperaturunterschieds

Die niedrigere Betriebstemperatur von PECVD ist nicht nur ein geringfügiges Detail; es ist der entscheidende Vorteil, der völlig neue Anwendungen und Möglichkeiten eröffnet.

Substratkompatibilität

Dies ist die bedeutendste Konsequenz. Die hohe Hitze von CVD begrenzt seine Anwendung auf Substrate, die extremen Temperaturen standhalten können, wie z. B. Siliziumwafer, Keramiken und bestimmte Metalle.

Der Niedertemperaturprozess von PECVD ermöglicht die Abscheidung hochwertiger Schichten auf hitzeempfindlichen Materialien wie Kunststoffen, Polymeren und komplexen elektronischen Bauteilen, die durch einen herkömmlichen CVD-Prozess beschädigt oder zerstört würden.

Filmqualität und Beanspruchung

Hohe Temperaturen können beim Abkühlen erhebliche thermische Spannungen in einer Schicht verursachen, was zu Rissen oder Delamination führen kann. Dies gilt insbesondere dann, wenn die Schicht und das Substrat unterschiedliche Wärmeausdehnungskoeffizienten aufweisen.

Da PECVD bei niedrigeren Temperaturen arbeitet, weisen die resultierenden Schichten typischerweise eine wesentlich geringere Eigenspannung, eine überlegene Dichte und weniger Pinholes auf.

Abscheidungsrate und Effizienz

Das angeregte Plasma in PECVD führt oft zu höheren Abscheidungsraten im Vergleich zu thermischem CVD. Dies kann die Herstellungszeit und den Energieverbrauch reduzieren und den Prozess für viele Anwendungen kostengünstiger machen.

Die Kompromisse verstehen

Die Wahl von PECVD ist nicht ohne Kompromisse. Die Einführung von Plasma erhöht die Komplexität und schafft eine andere Reihe von Herausforderungen.

Chemische Reinheit und Kontamination

Die Plasmaumgebung ist chemisch komplex. Dies kann zur Einlagerung anderer Elemente, insbesondere Wasserstoff aus den Vorläufergasen, in die abgeschiedene Schicht führen.

Obwohl dies nicht immer negativ ist, bedeutet es, dass Schichten, die durch traditionelles thermisches CVD hergestellt werden, oft ein höheres Maß an chemischer Reinheit erreichen können, was für bestimmte Hochleistungsanwendungen in der Elektronik von entscheidender Bedeutung ist.

Komplexität der Ausrüstung

Ein PECVD-System ist von Natur aus komplexer als ein Standard-CVD-Ofen. Es erfordert eine Vakuumkammer, ein Gasversorgungssystem und eine Stromquelle (wie einen HF-Generator), um das Plasma zu erzeugen und aufrechtzuerhalten. Dies kann die anfänglichen Investitionskosten und den Wartungsaufwand erhöhen.

Konforme Abdeckung

Traditionelle CVD, insbesondere LPCVD (Low-Pressure CVD), ist bekannt für ihre hervorragende Fähigkeit, komplexe dreidimensionale Strukturen gleichmäßig zu beschichten (Konformität).

Obwohl PECVD eine gute Abdeckung erzielen kann, können die Sichtlinien- und Plasma-Sheath-Effekte es manchmal schwieriger machen, perfekt konforme Beschichtungen auf komplizierten Topografien zu erzielen als bei einigen thermischen CVD-Techniken.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für PECVD oder CVD hängt nicht davon ab, welche Methode „besser“ ist, sondern welche das richtige Werkzeug für Ihr spezifisches technisches Ziel ist.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung hitzeempfindlicher Materialien liegt (wie Polymere oder flexible Elektronik): PECVD ist aufgrund seines Niedertemperaturbetriebs die eindeutige und oft einzige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Filmsreinheit oder spezifischer Kristallstrukturen liegt: Die traditionelle Hochtemperatur-CVD ist oft die überlegene Methode, vorausgesetzt, Ihr Substrat hält der Hitze stand.

- Wenn Ihr Hauptaugenmerk auf der Balance zwischen Abscheidungsgeschwindigkeit, geringer Spannung und Kosten für allgemeine Barriereschichten oder dielektrische Schichten liegt: PECVD bietet eine leistungsstarke und hochgradig vielseitige Lösung.

Letztendlich ermöglicht Ihnen das Verständnis des grundlegenden Unterschieds zwischen thermischer Energie und Plasmaenergie, die präzise Abscheidungstechnik für Ihr Material und Ihre Anwendung auszuwählen.

Zusammenfassungstabelle:

| Merkmal | CVD | PECVD |

|---|---|---|

| Energiequelle | Thermisch (hohe Hitze) | Plasma (elektrisches Feld) |

| Betriebstemperatur | Hoch (Hunderte bis über 1000°C) | Niedrig (Raumtemperatur bis ca. 300°C) |

| Substratkompatibilität | Hitzeresistente Materialien (z. B. Silizium, Keramik) | Hitzesensitive Materialien (z. B. Kunststoffe, Polymere) |

| Filmqualität | Hohe Reinheit, Potenzial für thermische Spannung | Geringere Spannung, höhere Dichte, weniger Defekte |

| Abscheidungsrate | Langsamer | Schneller |

| Ausrüstungskomplexität | Geringer | Höher |

Benötigen Sie eine fachkundige Beratung bei der Auswahl des richtigen Abscheidungsofens für Ihr Labor? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD- und PECVD-Systemen, die auf Ihre einzigartigen experimentellen Anforderungen zugeschnitten sind. Durch die Nutzung unserer außergewöhnlichen F&E- und Eigenfertigungskapazitäten bieten wir tiefgreifende Anpassungen, um eine optimale Leistung für Ihre Materialien und Anwendungen zu gewährleisten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Produkte Ihre Forschung und Entwicklung verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition