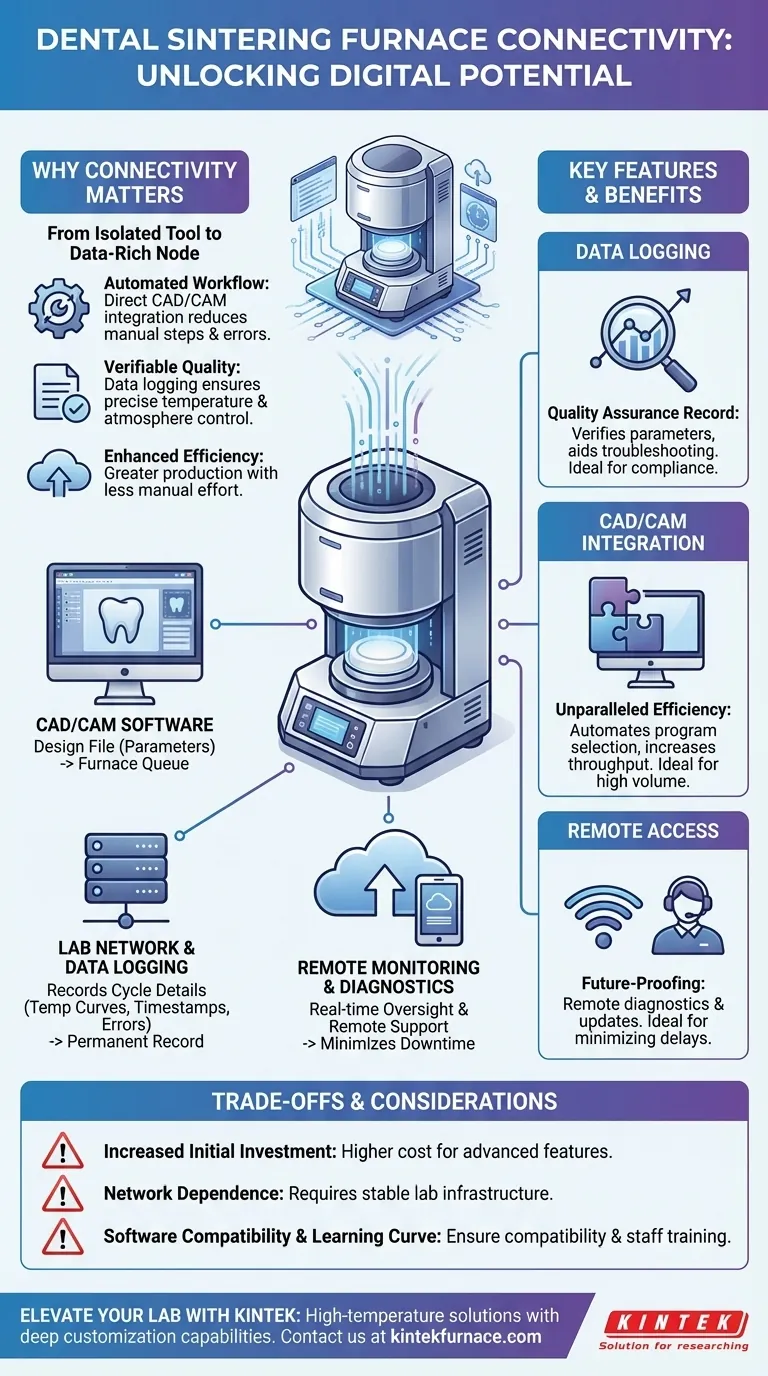

Kurz gesagt, moderne Dentalöfen zum Sintern bieten hauptsächlich Konnektivität für die Datenprotokollierung und die direkte Integration in CAD/CAM-Systeme. Diese Funktionen sollen den Ofen von einem eigenständigen Gerät zu einem intelligenten, integrierten Bestandteil eines digitalen zahnmedizinischen Workflows machen und sowohl die Qualitätskontrolle als auch die Betriebseffizienz erheblich verbessern.

Konnektivität verwandelt einen Ofen von einem isolierten Werkzeug in einen datenreichen Knotenpunkt in Ihrem digitalen Workflow. Bei dieser Umstellung geht es weniger um die Technologie selbst als vielmehr darum, überprüfbare Qualität und größere Produktionseffizienz mit weniger manuellem Aufwand zu erzielen.

Warum Konnektivität in der modernen Zahnheilkunde wichtig ist

Die Rolle eines Sinterofens entwickelt sich weiter. Einst ein einfacher „Ofen“, ist er heute ein kritischer Kontrollpunkt bei der Herstellung hochwertiger zahnmedizinischer Restaurationen. Konnektivität ist der Schlüssel zur Ausschöpfung seines vollen Potenzials in einer digitalen Laborumgebung.

Von manuellen Schritten zu automatisierten Workflows

Traditionell wählte und startete ein Techniker manuell ein Sinterprogramm basierend auf dem verwendeten Material. Dies führte zu Möglichkeiten für menschliche Fehler, die möglicherweise zu kostspieligen Nacharbeiten führten.

Integrierte Öfen optimieren diesen Prozess. Durch die Verbindung mit der Netzwerkinfrastruktur und der CAD/CAM-Software des Labors kann der Ofen die korrekten Brennparameter direkt aus der Designdatei empfangen, wodurch sichergestellt wird, dass jedes Mal der richtige Zyklus für das richtige Material ausgeführt wird.

Sicherstellung der Qualität durch nachweisbare Daten

Eine Kernfunktion eines Sinterofens ist die Aufrechterhaltung einer präzisen Temperatur- und Atmosphärenkontrolle, um eine einheitliche Qualität zu gewährleisten. Ohne Datenprotokollierung kann man nur annehmen, dass ein Zyklus korrekt ausgeführt wurde.

Konnektivität liefert den Beweis. Durch die Protokollierung jedes einzelnen Details des Sinterzyklus erstellen Sie einen dauerhaften Datensatz, der für die Qualitätssicherung, Fehlerbehebung und Validierung von Ergebnissen für Zahnärzte und Patienten verwendet werden kann.

Die wichtigsten Konnektivitätsfunktionen im Überblick

Obwohl sich die Funktionen je nach Hersteller unterscheiden, bieten zwei Haupttypen der Konnektivität die größten Vorteile für ein Dentalabor.

Datenprotokollierung: Ihr Qualitätssicherungsprotokoll

Unter Datenprotokollierung versteht man die Fähigkeit des Ofens, kritische Parameter jedes Sinterzyklus aufzuzeichnen und zu exportieren. Dies umfasst häufig Temperaturkurven, Zyklusdauer, Zeitstempel und alle aufgetretenen Fehlercodes.

Diese Rohdaten sind von unschätzbarem Wert. Sie ermöglichen es Ihnen zu überprüfen, ob jede Charge gemäß den Spezifikationen des Materialherstellers verarbeitet wurde, und bieten Rückverfolgbarkeit sowie ein leistungsstarkes Diagnosewerkzeug, falls Restaurationen fehlschlagen.

CAD/CAM-Integration: Für beispiellose Effizienz

Dies ist die wirkungsvollste Funktion für die Workflow-Automatisierung. Die direkte Integration ermöglicht die Kommunikation Ihrer CAD/CAM-Software mit dem Ofen.

Wenn eine Restauration entworfen und für die Fräsung verschachtelt wird, wird das zugehörige Sinterprogramm mit dem Auftrag verknüpft. Nach dem Fräsen scannt der Techniker einfach den Fall, und der Ofen stellt automatisch das korrekte, vorab validierte Programm in die Warteschlange, was die Arbeitskosten drastisch reduziert und Programmierfehler eliminiert.

Fernüberwachung und Diagnostik

Einige fortschrittliche Öfen bieten Netzwerk- oder Cloud-Konnektivität für den Fernzugriff. Dies ermöglicht es Laborleitern, den Zyklusfortschritt von einem Computer oder Mobilgerät aus zu überwachen.

Es ermöglicht auch den Support-Teams der Hersteller, Probleme aus der Ferne zu diagnostizieren, Zyklusprotokolle zu überprüfen und Software-Updates bereitzustellen, wodurch Ausfallzeiten minimiert und die Wartung optimiert wird.

Die Kompromisse verstehen

Obwohl die Konnektivität leistungsstarke Vorteile bietet, ist es wichtig, sie mit einem klaren Verständnis der damit verbundenen Überlegungen anzugehen. Ein vernetzter Ofen ist ein komplexeres Gerät.

Höhere Anfangsinvestition

Öfen mit fortschrittlichen Integrations- und Datenprotokollierungsfunktionen haben in der Regel einen höheren Preis. Diese Kosten müssen gegen die langfristigen Vorteile geringerer Arbeitskosten, weniger Nacharbeiten und verbesserter Qualitätskontrolle abgewogen werden.

Abhängigkeit von der Netzwerkinfrastruktur

Um die Vorteile der Integration nutzen zu können, benötigen Sie ein stabiles und zuverlässiges Labornetzwerk. Netzwerkausfälle oder Konfigurationsprobleme können den automatisierten Workflow stören und eine vorübergehende Rückkehr zum manuellen Betrieb erzwingen.

Softwarekompatibilität und Lernkurve

Die Integration ist nicht immer „Plug and Play“. Sie müssen sicherstellen, dass die Software des Ofens mit Ihrem spezifischen CAD/CAM-Ökosystem kompatibel ist. Die Mitarbeiter benötigen außerdem Schulungen, um von einem manuellen Prozess zu einem neuen, integrierten Workflow überzugehen.

Die richtige Wahl für Ihr Labor treffen

Das richtige Maß an Konnektivität hängt vollständig von den spezifischen Zielen und dem Produktionsvolumen Ihres Labors ab.

- Wenn Ihr Hauptaugenmerk auf Qualitätssicherung und Rückverfolgbarkeit liegt: Priorisieren Sie einen Ofen mit robusten, leicht exportierbaren Datenprotokollierungsfunktionen.

- Wenn Ihr Hauptaugenmerk auf Hochvolumenproduktion und Effizienz liegt: Die tiefe Integration in Ihre vorhandene CAD/CAM-Software ist das wichtigste Merkmal, das Sie anstreben sollten.

- Wenn Ihr Hauptaugenmerk auf Zukunftssicherheit und Minimierung von Ausfallzeiten liegt: Achten Sie auf Modelle, die Fernüberwachung und Diagnosesupport bieten.

Die Wahl eines Ofens ist eine strategische Investition in die Qualität und Effizienz Ihres Labors.

Zusammenfassungstabelle:

| Funktion | Hauptvorteile | Ideal für |

|---|---|---|

| Datenprotokollierung | Überprüft Zyklusparameter, gewährleistet Rückverfolgbarkeit, hilft bei der Fehlerbehebung | Labore mit Schwerpunkt auf Qualitätssicherung und Einhaltung von Vorschriften |

| CAD/CAM-Integration | Automatisiert die Programmauswahl, reduziert Fehler, erhöht den Durchsatz | Labore mit hoher Produktionskapazität, die Workflow-Effizienz anstreben |

| Fernüberwachung | Ermöglicht Echtzeit-Überwachung, ermöglicht Ferndiagnosen, minimiert Ausfallzeiten | Labore, die Wert auf Zukunftssicherheit und reduzierte Wartungsverzögerungen legen |

Sind Sie bereit, Ihr Dentalabor mit fortschrittlichen Sinterlösungen auf die nächste Stufe zu heben? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um Hochtemperaturöfen anzubieten, die auf Dentalabore zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Fähigkeiten zur Tiefenanpassung unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere vernetzten Ofenoptionen Ihre Qualitätskontrolle und Betriebseffizienz verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Spark-Plasma-Sintern SPS-Ofen

Andere fragen auch

- Warum ist eine genaue Temperaturkontrolle in Dentalöfen wichtig? Sorgen Sie jedes Mal für perfekte Restaurationen

- Warum ist die Verwendung einer universellen Einstellung für alle Materialien in einem Dentalofen ein Fehler? Meisterhafte Präzisionssinterung für perfekte Restaurationen

- Welche empfohlenen Wartungspraktiken gibt es für Dentalöfen? Sichern Sie Präzision und Langlebigkeit für Ihr Labor

- Was ist das Funktionsprinzip eines Dentalofens? Präzises Sintern & Brennen für Kronen meistern

- Was ist die Bedeutung von Dentalöfen in der Zahnmedizin? Gewährleistung starker, präziser zahnmedizinischer Restaurationen