Bei einem typischen Prozess arbeitet die Plasma-Enhanced Chemical Vapor Deposition (PECVD) bei einer Substrattemperatur zwischen 200 °C und 400 °C und in einem Niedervakuumbereich von 1 bis 2 Torr. Obwohl dies die Standardparameter sind, ist der Prozess hochgradig anpassbar, wobei für spezifische Anwendungen sowohl niedrigere als auch höhere Temperaturschwankungen verwendet werden.

Der Kernwert von PECVD liegt nicht in seinem spezifischen Betriebsbereich, sondern in seiner Fähigkeit, hochwertige Schichten bei deutlich niedrigeren Temperaturen als die traditionelle Chemical Vapor Deposition (CVD) abzuscheiden. Das Verständnis des Zusammenspiels zwischen Temperatur, Druck und Plasmaleistung ist der Schlüssel zur Beherrschung des Prozesses.

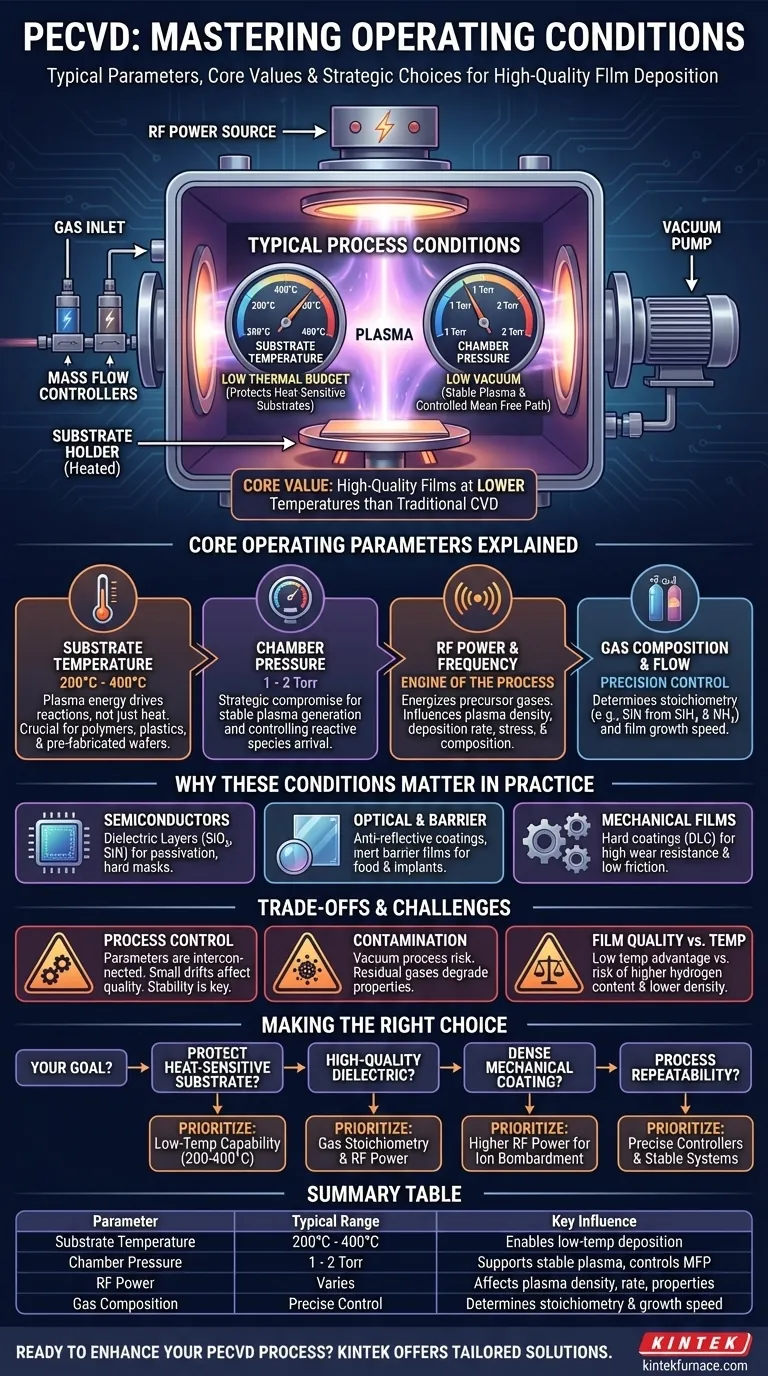

Die wichtigsten Betriebsparameter erklärt

Die Bedingungen in einer PECVD-Kammer sind nicht willkürlich; jeder Parameter ist ein Hebel, der einen bestimmten Aspekt des Abscheidungsprozesses und die endgültigen Eigenschaften der abgeschiedenen Schicht steuert.

Substrattemperatur (200°C - 400°C)

Das definierende Merkmal von PECVD ist seine relativ niedrige Betriebstemperatur. Dies wird durch die Nutzung von Energie aus einem Plasma, anstatt rein thermischer Energie, zur Steuerung der chemischen Reaktionen ermöglicht.

Dieses niedrigere thermische Budget ist entscheidend bei der Abscheidung von Schichten auf Substraten, die hohen Temperaturen nicht standhalten können, wie z. B. Polymere, Kunststoffe oder Halbleiterwafer, die bereits frühere Herstellungsschritte durchlaufen haben. Die Temperatur wird präzise gesteuert, oft durch Erhitzen der Elektrode, auf der das Substrat sitzt.

Kammerdruck (1 - 2 Torr)

PECVD arbeitet in einer Niedervakuumumgebung. Dieser Druckbereich ist ein strategischer Kompromiss.

Er muss niedrig genug sein, um die Erzeugung eines stabilen Plasmas, eines Zustands ionisierten Gases, zu ermöglichen. Er ist auch entscheidend für die Steuerung der mittleren freien Weglänge – der durchschnittlichen Strecke, die Moleküle zurücklegen, bevor sie kollidieren –, was beeinflusst, wie reaktive Spezies auf der Substratoberfläche ankommen.

HF-Leistung und Frequenz

Obwohl es sich nicht um Temperatur oder Druck handelt, ist die Hochfrequenzleistung (HF) der Motor des PECVD-Prozesses. Eine HF-Quelle regt die Vorläufergase an und erzeugt das Plasma.

Die angelegte Leistung beeinflusst direkt die Plasmadichte und die Ionenenergie. Dies wiederum beeinflusst die Abscheidungsrate der Schicht, die innere Spannung, die Dichte und die chemische Zusammensetzung.

Zusammensetzung und Durchflussrate der Gase

Die eigentliche Schicht wird aus Vorläufergasen aufgebaut, die über präzise, massendurchflussgesteuerte Leitungen in die Kammer eingeführt werden. Bei der Abscheidung von Siliziumnitrid (SiN) könnte dies beispielsweise eine Mischung aus Silan (SiH₄) und Ammoniak (NH₃) sein.

Das Verhältnis und die Durchflussrate dieser Gase werden sorgfältig kontrolliert, um die Stöchiometrie (die elementare Zusammensetzung) und die Wachstumsgeschwindigkeit der entstehenden Schicht zu bestimmen.

Warum diese Bedingungen in der Praxis angewendet werden

Die präzise Kontrolle der PECVD-Parameter macht sie unverzichtbar für eine breite Palette moderner Technologien, bei denen die Schichteigenschaften nicht verhandelbar sind.

Dielektrische Schichten in Halbleitern

Bei der Herstellung von Mikrochips wird PECVD zur Abscheidung isolierender Schichten wie Siliziumdioxid (SiO₂) und Siliziumnitrid (SiN) verwendet. Diese dienen als Passivierungsschichten zum Schutz des Bauteils oder als Hartmasken und Opfermaterialien bei nachfolgenden Ätzschritten.

Optische und Sperrschichten

PECVD wird zur Herstellung von Antireflexbeschichtungen auf Linsen und Solarzellen eingesetzt. Es wird auch verwendet, um dichte, inerte Sperrschichten auf flexible Lebensmittelverpackungen abzuscheiden, um sie vor Sauerstoff und Feuchtigkeit zu schützen, oder auf biomedizinischen Implantaten, um die Biokompatibilität zu gewährleisten.

Mechanische und tribologische Schichten

Für Anwendungen, die eine hohe Verschleißfestigkeit erfordern, kann PECVD harte Beschichtungen wie diamantähnlichen Kohlenstoff (DLC) abscheiden. Der inhärente Beschuss durch Ionen im Plasmaprozess kann zur Bildung dichter, haltbarer Schichten mit geringer Reibung beitragen.

Verständnis der Kompromisse und Einschränkungen

Obwohl PECVD leistungsstark ist, handelt es sich um einen komplexen Prozess mit inhärenten Herausforderungen, die eine sorgfältige Steuerung erfordern.

Die Herausforderung der Prozesskontrolle

Die Schlüsselparameter – Temperatur, Druck, Gasfluss und HF-Leistung – sind alle miteinander verbunden. Eine kleine Abweichung in einem Parameter kann die anderen beeinflussen und zu Schwankungen in der Schichtqualität führen. Die Aufrechterhaltung stabiler und reproduzierbarer Bedingungen ist eine Hauptaufgabe.

Das unvermeidliche Risiko der Kontamination

Da PECVD ein Vakuumprozess ist, können alle Restgase oder Verunreinigungen in der Kammer in die wachsende Schicht eingebaut werden. Diese Kontamination kann die elektrischen, optischen oder mechanischen Eigenschaften der Schicht beeinträchtigen.

Schichtqualität im Vergleich zur Abscheidungstemperatur

Der Hauptvorteil von PECVD ist seine niedrige Temperatur. Dies kann jedoch ein Kompromiss sein. Schichten, die bei niedrigeren Temperaturen abgeschieden werden, können manchmal höhere Wasserstoffkonzentrationen (aus den Vorläufergasen) und eine geringere Dichte aufweisen als Schichten aus Hochtemperatur-CVD-Prozessen.

Die richtige Wahl für Ihr Ziel treffen

Ihr spezifisches Ziel bestimmt, welche Parameter Sie am sorgfältigsten priorisieren und kontrollieren müssen.

- Wenn Ihr Hauptaugenmerk auf dem Schutz eines wärmeempfindlichen Substrats liegt: Der Hauptvorteil für Sie ist die Tieftemperaturfähigkeit (200–400 °C), die Schäden an Polymeren oder fertigen integrierten Schaltkreisen verhindert.

- Wenn Ihr Hauptaugenmerk auf einer hochwertigen dielektrischen Schicht liegt: Sie müssen die Gasstöchiometrie und die HF-Leistung präzise steuern, um den gewünschten Brechungsindex, eine geringe elektrische Leckage und eine minimale Schichtspannung zu erzielen.

- Wenn Ihr Hauptaugenmerk auf einer dichten mechanischen Beschichtung liegt: Sie werden wahrscheinlich bei höheren HF-Leistungsstufen arbeiten, um den Ionenbeschuss zu erhöhen, was die Schichtdichte und Härte verbessert.

- Wenn Ihr Hauptaugenmerk auf der Wiederholbarkeit des Prozesses liegt: Ihre Priorität ist die Investition in ein System mit präzisen Massendurchflussreglern, stabiler Druckkontrolle und zuverlässigem Temperaturmanagement.

Letztendlich bedeutet die Beherrschung von PECVD, das Zusammenspiel seiner Kernbedingungen zu verstehen und zu kontrollieren, um eine Schicht mit genau den Eigenschaften zu entwickeln, die Sie benötigen.

Zusammenfassungstabelle:

| Parameter | Typischer Bereich | Wesentlicher Einfluss |

|---|---|---|

| Substrattemperatur | 200°C - 400°C | Ermöglicht Tieftemperaturabscheidung für wärmeempfindliche Substrate |

| Kammerdruck | 1 - 2 Torr | Unterstützt stabile Plasmaerzeugung und steuert die mittlere freie Weglänge |

| HF-Leistung | Variiert | Beeinflusst Plasmadichte, Abscheidungsrate und Schichteigenschaften |

| Zusammensetzung der Gase | Präzise Kontrolle | Bestimmt die Stöchiometrie der Schicht und die Wachstumsgeschwindigkeit |

Sind Sie bereit, Ihren PECVD-Prozess mit maßgeschneiderten Lösungen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E- und Eigenfertigungskapazitäten, um fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systemen, anzubieten. Unsere tiefgreifenden Anpassungsfähigkeiten gewährleisten eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, sei es bei Halbleitern, optischen Beschichtungen oder mechanischen Schichten. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Abscheidungsergebnisse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Was sind einige Anwendungen von PECVD? Entdecken Sie Dünnschicht-Lösungen bei niedrigen Temperaturen

- Welche Vorteile bietet die PECVD für die Abscheidung von Dünnschichten? Ermöglichen Sie Niedertemperatur-Filme hoher Qualität

- Wie wird Siliziumdioxid mittels PECVD abgeschieden? Niedertemperatur-Abscheidung hochwertiger SiO₂-Schichten

- Was ist der Unterschied zwischen PVD und PECVD? Wählen Sie die richtige Dünnschichtbeschichtungstechnologie

- Was sind die Vorteile von PECVD-abgeschiedenen Schichten? Erzielen Sie eine überlegene Schichtqualität bei niedrigen Temperaturen

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was sind die vier wichtigsten Prozessparameter bei PECVD? Beherrschen Sie die Kontrolle der Dünnschichtabscheidung

- Wie lauten die Hardware-Spezifikationen für PECVD-Anlagen? Schlüsselkomponenten für die präzise Abscheidung dünner Schichten