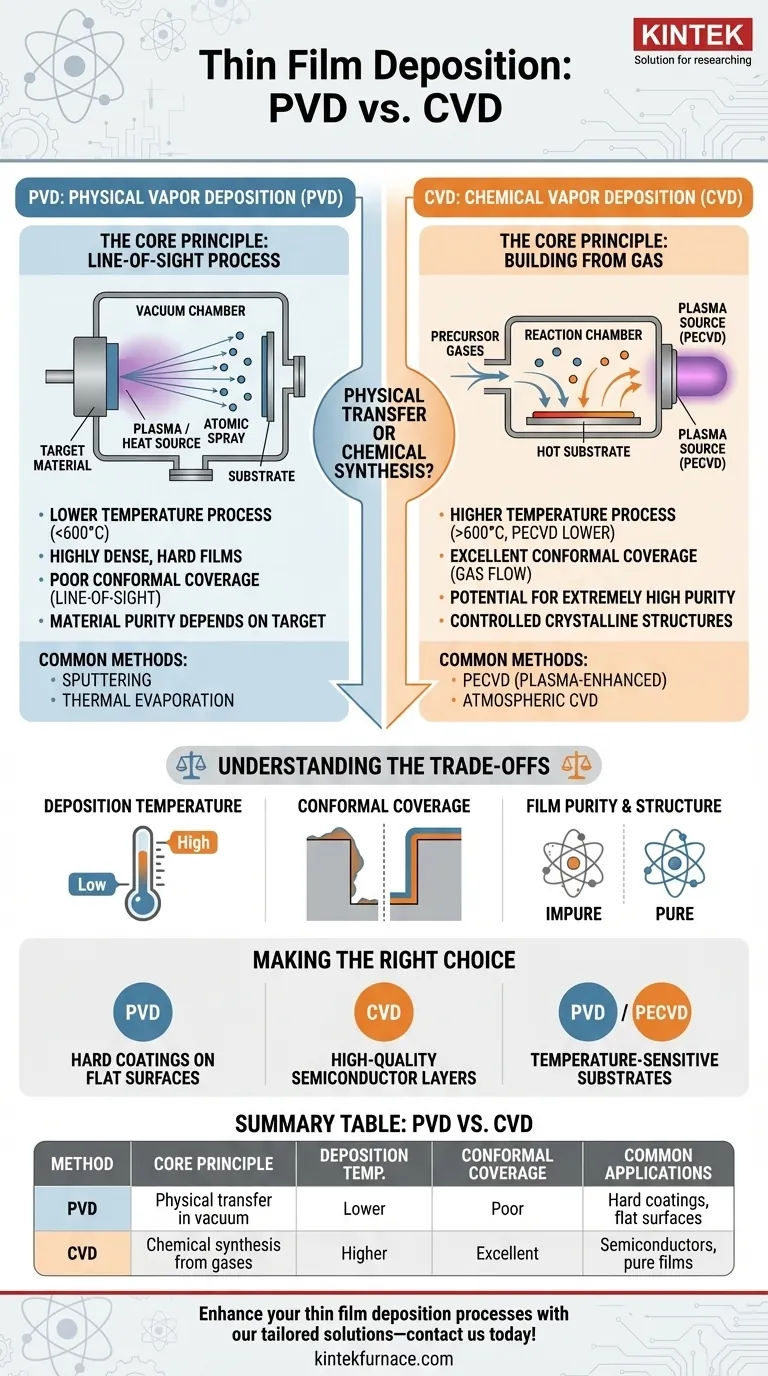

Die beiden dominierenden Methoden zur Herstellung der für die moderne Technologie unerlässlichen ultradünnen Schichten sind die Physikalische Gasphasenabscheidung (PVD) und die Chemische Gasphasenabscheidung (CVD). Obwohl beide zu einem ähnlichen Ergebnis führen – einer dünnen Schicht auf einem Substrat –, basieren sie auf fundamental unterschiedlichen Prinzipien. PVD ist ein physikalischer Prozess, der Material von einer Quelle auf ein Substrat transportiert, wohingegen CVD ein chemischer Prozess ist, der den Film direkt auf dem Substrat aus gasförmigen Vorläufern synthetisiert.

Die Wahl zwischen PVD und CVD ist eine grundlegende Entscheidung im Materialingenieurwesen. Sie hängt von einer Schlüsselfrage ab: Ist es besser, das gewünschte Material physikalisch auf eine Oberfläche zu übertragen oder es dort von Grund auf chemisch aufzubauen?

Die Physikalische Gasphasenabscheidung (PVD) verstehen

Das Kernprinzip: Ein Sichtlinienprozess

PVD arbeitet in einer Vakuumkammer, indem Atome physikalisch aus einem festen Ausgangsmaterial, dem sogenannten „Target“, ausgeworfen werden. Diese ausgestoßenen Atome bewegen sich geradlinig durch das Vakuum und kondensieren auf dem Substrat, wodurch die dünne Schicht gebildet wird.

Stellen Sie es sich als eine Art atomares Spritzlackieren vor. Da sich die Atome geradlinig bewegen, wird PVD als Sichtlinien-Technik betrachtet.

Wesentliche PVD-Eigenschaften

PVD-Prozesse werden typischerweise bei niedrigeren Temperaturen im Vergleich zu traditionellem CVD durchgeführt. Die resultierenden Schichten sind oft sehr dicht und können eine hohe Härte und Verschleißfestigkeit aufweisen.

Zu den gängigen PVD-Methoden gehören Sputtern (Verwendung eines Ionenplasmas zur Beschuss des Targets) und thermische Verdampfung (Erhitzen der Quelle, bis sie verdampft).

Die Chemische Gasphasenabscheidung (CVD) entschlüsseln

Das Kernprinzip: Aufbau aus Gas

CVD synthetisiert einen Film direkt auf dem Substrat durch chemische Reaktionen. Vorläufergase, die die erforderlichen chemischen Elemente enthalten, werden in eine Reaktionskammer eingeleitet.

Hohe Temperaturen oder andere Energiequellen veranlassen diese Gase, auf der heißen Substratoberfläche zu reagieren oder zu zerfallen, wobei das gewünschte feste Material als dünne Schicht zurückbleibt.

Die Rolle des Plasmas: Verbesserung des Prozesses (PECVD)

Eine kritische Variante ist die Plasma-unterstützte Chemische Gasphasenabscheidung (PECVD). Anstatt sich ausschließlich auf hohe Hitze zu verlassen, verwendet diese Methode eine Energiequelle wie Mikrowellen, um ein Plasma zu erzeugen.

Dieses Plasma energetisiert die Vorläufergase, wodurch die chemischen Reaktionen bei viel niedrigeren Temperaturen stattfinden können. Dies ist entscheidend für die Abscheidung von Schichten auf Substraten, die hoher Hitze nicht standhalten können, wie z. B. Kunststoffe oder bestimmte elektronische Komponenten.

Die Kompromisse verstehen: PVD vs. CVD

Die Wahl der richtigen Methode erfordert das Verständnis der inhärenten Kompromisse zwischen den beiden Ansätzen.

Abscheidungstemperatur

Traditionelle CVD-Prozesse erfordern oft sehr hohe Temperaturen (über 600 °C), um die notwendigen chemischen Reaktionen auszulösen. Dies schränkt die Arten der verwendbaren Substrate ein.

PVD und PECVD arbeiten bei deutlich niedrigeren Temperaturen und sind daher mit einer viel breiteren Palette von Materialien kompatibel, einschließlich Polymeren und vorbearbeiteten elektronischen Bauteilen.

Konforme Bedeckung

Konforme Bedeckung bezieht sich auf die Fähigkeit einer Schicht, komplexe, dreidimensionale Topografien gleichmäßig zu beschichten.

Da CVD auf Gasen basiert, die in mikroskopische Strukturen hinein- und um sie herumfließen können, bietet es ausgezeichnete, hochgleichmäßige konforme Beschichtungen.

Die Sichtlinien-Natur von PVD erschwert das Beschichten der Seiten und Böden von Gräben oder komplexen Formen, was zu einer ungleichmäßigen Dicke führt.

Schichtreinheit und -struktur

CVD kann oft Schichten mit extrem hoher Reinheit und kontrollierter Kristallstruktur erzeugen. Da der Film Atom für Atom aus hochreinen Gasvorläufern synthetisiert wird, ist es möglich, eine außergewöhnliche Materialqualität zu erzielen.

Bei PVD können Verunreinigungen, die im Quellmaterial vorhanden sind, direkt in den wachsenden Film übertragen werden.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl von PVD gegenüber CVD wird ausschließlich von den spezifischen Anforderungen des Endprodukts bestimmt.

- Wenn Ihr Hauptaugenmerk auf einer harten, dichten, metallischen oder keramischen Beschichtung auf einer relativ ebenen Fläche liegt: PVD ist oft die direktere, robustere und kostengünstigere Methode.

- Wenn Ihr Hauptaugenmerk auf einem außergewöhnlich reinen, gleichmäßigen und konformen Film für die Halbleiterfertigung liegt: CVD ist der etablierte Industriestandard für die Herstellung hochwertiger dielektrischer und halbleitender Schichten.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Substrats mit einer hochwertigen Schicht liegt: Ein Niedertemperaturprozess wie PVD oder PECVD ist unerlässlich, um Schäden zu vermeiden.

Indem Sie diesen grundlegenden Unterschied zwischen einer physikalischen Übertragung und einer chemischen Synthese verstehen, können Sie sich effektiv in der Landschaft der Dünnschichtabscheidung zurechtfinden.

Zusammenfassungstabelle:

| Methode | Kernprinzip | Abscheidungstemperatur | Konforme Bedeckung | Häufige Anwendungen |

|---|---|---|---|---|

| PVD | Physikalischer Materialtransfer im Vakuum | Niedriger (z. B. < 600 °C) | Schlecht (Sichtlinie) | Harte Beschichtungen, ebene Flächen |

| CVD | Chemische Synthese aus Gasen | Höher (z. B. > 600 °C) | Ausgezeichnet (Gasfluss) | Halbleiter, reine Schichten |

Durch die Nutzung hervorragender F&E-Leistungen und der Eigenfertigung bietet KINTEK diversen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unser Produktprogramm, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Verbessern Sie Ihre Dünnschichtabscheidungsprozesse mit unseren maßgeschneiderten Lösungen – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Forschungs- und Entwicklungsziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor