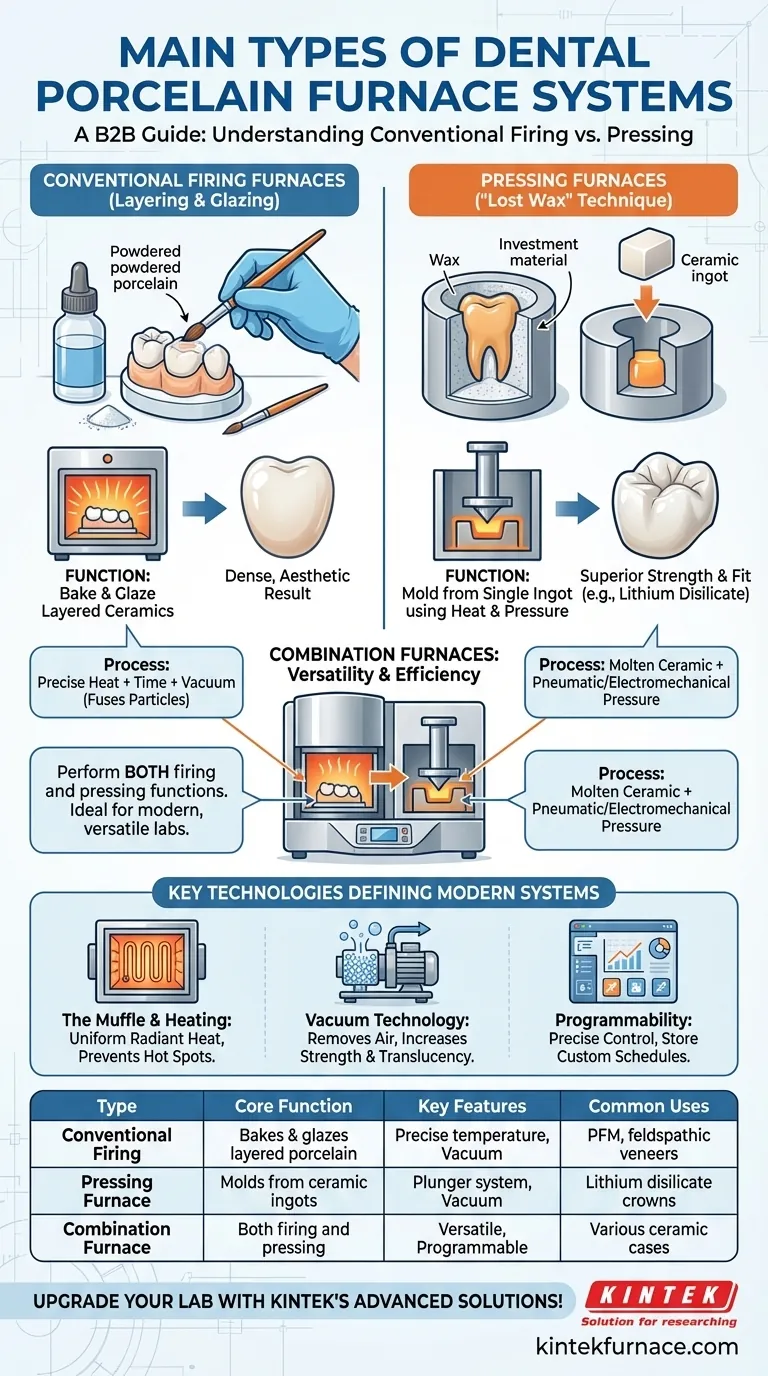

Vereinfacht ausgedrückt werden die beiden primären Arten von Dentalporzellanöfen durch ihre Kernfunktion unterschieden: konventionelle Brennöfen und Pressöfen. Ein konventioneller Ofen wird verwendet, um Keramiken zu brennen und zu glasieren, die von einem Techniker geschichtet wurden, während ein Pressofen sowohl Hitze als auch Druck verwendet, um eine Restauration aus einem einzigen Keramikbarren zu formen. Viele moderne Geräte sind Kombinationsöfen, die beide Funktionen erfüllen können.

Der wichtigste Unterschied zwischen Dentalofensystemen liegt nicht im Heizelement, sondern in dem Prozess, den sie durchführen. Ihre Wahl hängt vollständig davon ab, ob Sie einfach geschichtetes Porzellan brennen oder geschmolzene Keramik in eine Form pressen müssen – eine Entscheidung, die von den von Ihnen verwendeten Materialien bestimmt wird.

Die Kernfunktion verstehen: Brennen vs. Pressen

Die Klassifizierung eines Dentalofens versteht sich am besten anhand der Aufgabe, die er erfüllen muss. Während Funktionen wie Vakuumpumpen und digitale Programmierung mittlerweile Standard sind, liegt der grundlegende mechanische Unterschied in der Fähigkeit, Material zu pressen.

Konventionelle Brennöfen (Schichten und Glasieren)

Die traditionelle Methode zur Herstellung einer Porzellanrestauration beinhaltet, dass ein Techniker ihre Form und Farbe akribisch mit Schichten aus Porzellanpulver, das mit einer Flüssigkeit vermischt ist, aufbaut.

Der konventionelle Brennofen ist der Ofen für diesen Prozess. Seine einzige Aufgabe ist es, die geschichtete Restauration gemäß einem präzisen Temperatur- und Zeitplan zu erhitzen. Dieser Prozess, der oft im Vakuum durchgeführt wird, verschmilzt die Keramikpartikel miteinander, um ein dichtes, starkes und ästhetisches Ergebnis zu erzielen. Diese Öfen werden auch für den abschließenden Glasurschritt verwendet, um eine glatte, lebensechte Oberfläche zu erzeugen.

Pressöfen (Die „Wachsausschmelztechnik“ für Keramiken)

Presskeramiken, wie Lithiumdisilikat, erfordern einen anderen Ansatz, der eine überlegene Festigkeit und Passform bietet. Bei diesem Verfahren wird ein Wachsmodell der endgültigen Restauration erstellt, das dann in ein Einbettmaterial eingegossen wird, um eine Form zu erzeugen.

Ein Pressofen übernimmt die nachfolgenden Schritte. Nachdem das Wachs aus der Form verbrannt wurde, erhitzt der Ofen einen festen Keramikbarren, bis er schmilzt. Der Ofen verwendet dann einen integrierten pneumatischen oder elektromechanischen Stempel, um die geschmolzene Keramik unter Druck in den Hohlraum der Form zu pressen. Diese Kombination aus Hitze und Druck erzeugt eine unglaublich dichte und passgenaue Restauration.

Der Aufstieg der Kombinationsöfen

Um Vielseitigkeit und Effizienz zu maximieren, stellen die meisten führenden Hersteller mittlerweile Kombinationsöfen her. Diese Geräte funktionieren als hochwertige konventionelle Brennöfen, beinhalten aber auch einen Pressmechanismus. Dies ermöglicht es einem Dentallabor, sowohl traditionelle Schichttechniken als auch moderne Pressverfahren mit einem einzigen Gerät durchzuführen, was sie zur gängigsten Wahl für neue Labore macht.

Schlüsseltechnologien, die einen modernen Ofen definieren

Über die Kernfunktion hinaus sind mehrere Schlüsselfunktionen entscheidend für die Erzielung konsistenter, hochwertiger Ergebnisse. Dies sind keine Ofentypen, sondern wesentliche Bestandteile jedes professionellen Systems.

Der Muffel und das Heizelement

Das Herzstück des Ofens ist der Muffel, die Heizkammer. Moderne Öfen verwenden ein quarzumwickeltes Heizelement, das eine indirekte Strahlungswärme liefert. Dieses Design gewährleistet eine extrem gleichmäßige Wärmeverteilung in der gesamten Kammer und verhindert so Hotspots und stellt sicher, dass die gesamte Restauration gleichmäßig gebrannt wird.

Vakuumtechnologie

Das Brennen von Porzellan im Vakuum ist unerlässlich. Wenn sich der Ofen erwärmt, saugt eine Pumpe die Luft aus dem Muffel. Dies verhindert, dass Sauerstoff zwischen den Keramikpartikeln eingeschlossen wird, was sonst zu Blasen und Porosität führen würde. Eine unter Vakuum gebrannte Restauration ist deutlich fester, dichter und transluzenter.

Programmierbarkeit und Präzisionssteuerung

Moderne Öfen sind digital gesteuert und vollständig programmierbar. Dies ermöglicht es Technikern, benutzerdefinierte Brennzyklen für die spezifischen Materialien zu erstellen und zu speichern, die sie verwenden, da verschiedene Keramiken (z. B. Feldspatkeramik vs. Lithiumdisilikat) einzigartige Temperaturanforderungen haben. Hochwertige Öfen halten die Temperaturgenauigkeit innerhalb von +/- 1°C, ein Maß an Präzision, das für vorhersagbare Ergebnisse nicht verhandelbar ist.

Die Kompromisse verstehen

Die Auswahl des richtigen Ofens erfordert ein Gleichgewicht zwischen Leistungsfähigkeit, Kosten und Arbeitsablauf. Ihre Entscheidung hängt direkt von den Arten von Restaurationen ab, die Ihr Labor herstellt.

Kosten vs. Vielseitigkeit

Ein Ofen, der nur für das konventionelle Brennen konzipiert ist, ist die einfachste und kostengünstigste Option. Ein Pressofen stellt aufgrund seines zusätzlichen mechanischen Stempelsystems und der komplexeren Konstruktion eine höhere Anfangsinvestition dar. Kombinationsöfen sind zwar am teuersten, bieten aber den größten langfristigen Wert und die größte Vielseitigkeit.

Materialkompatibilität ist zwingend erforderlich

Ihre Wahl des Ofens wird durch Ihre Wahl der Materialien bestimmt. Wenn Ihr Labor plant, mit Presskeramiken wie leuzitverstärktem Glas oder Lithiumdisilikat (ein Marktstandard für hochfeste Kronen) zu arbeiten, dann ist ein Pressofen zwingend erforderlich. Sie können diese Materialien einfach nicht in einem reinen Konventionsofen verarbeiten.

Kalibrierung und Wartung

Ein Porzellanofen ist ein Präzisionsinstrument, nicht nur ein Backofen. Eine regelmäßige Temperaturkalibrierung ist entscheidend. Ein ungenauer Ofen kann Restaurationen unterbrennen, sie schwach lassen, oder sie überbrennen, was zu schlechter Passform, Verformung und falschen Farbtönen führt. Eine konstante Wartung gewährleistet konsistente klinische Ergebnisse.

Die richtige Wahl für Ihr Labor treffen

Die Auswahl des richtigen Ofensystems ist eine strategische Entscheidung. Richten Sie Ihre Wahl nach den Dienstleistungen, die Sie heute anbieten, und Ihren Zielen für die Zukunft aus.

- Wenn Ihr Hauptaugenmerk auf traditionellen geschichteten Restaurationen liegt (VMK oder Feldspat-Veneers): Ein hochwertiger konventioneller Brennofen mit präziser Programmierung und einem zuverlässigen Vakuumsystem ist eine ausreichende und kostengünstige Lösung.

- Wenn Ihr Hauptaugenmerk auf hochfesten monolithischen Restaurationen liegt (z. B. Lithiumdisilikat-Kronen): Ein spezieller oder Kombinations-Pressofen ist für Ihren Arbeitsablauf absolut unerlässlich.

- Wenn Sie ein vielseitiges Labor ausstatten oder für zukünftiges Wachstum planen: Ein Kombinations-Brennofen und Pressofen ist die klügste Investition, da er maximale Flexibilität bietet, um jeden Keramikfall zu bearbeiten, der auf Sie zukommt.

Das Verständnis dieser funktionalen Unterschiede versetzt Sie in die Lage, in Geräte zu investieren, die die Qualität, Effizienz und Rentabilität Ihres Labors direkt unterstützen.

Zusammenfassungstabelle:

| Typ | Kernfunktion | Schlüsselmerkmale | Häufige Anwendungen |

|---|---|---|---|

| Konventioneller Brennofen | Brennt und glasiert geschichtetes Porzellan | Präzise Temperaturregelung, Vakuumtechnologie | Traditionelle geschichtete Restaurationen (z. B. VMK, Feldspat-Veneers) |

| Pressofen | Formt Restaurationen aus Keramikbarren mittels Hitze und Druck | Pneumatischer/elektromechanischer Stempel, Vakuumsystem | Hochfeste monolithische Restaurationen (z. B. Lithiumdisilikat-Kronen) |

| Kombinationsofen | Führt sowohl Brenn- als auch Pressfunktionen aus | Vielseitig, programmierbar, inklusive Pressmechanismus | Labore, die Flexibilität für verschiedene Keramikfälle benötigen |

Rüsten Sie Ihr Dentallabor mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK auf! Durch die Nutzung außergewöhnlicher F&E und Eigenfertigung versorgen wir diverse Labore mit zuverlässigen Systemen wie Muffel-, Röhren-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere ausgeprägte Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und so Effizienz und Qualität steigern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen das Wachstum und die Rentabilität Ihres Labors unterstützen können!

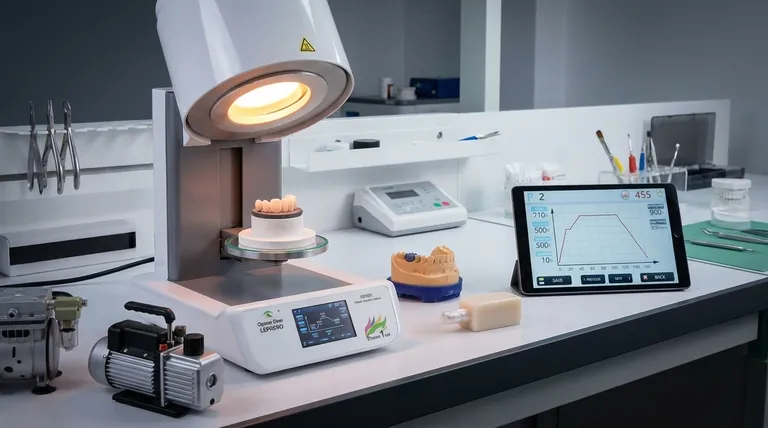

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Was ist ein dentaler Sinterofen und was ist sein Zweck? Erzielen Sie hochfeste Dentalrestaurationen

- Warum ist eine gute Belüftung in Dentalsinteröfen wichtig? Sichern Sie Qualität und Sicherheit in Ihrem Labor

- Warum ist eine präzise Temperaturregelung in Dentalsinteröfen wichtig? Sorgen Sie für starke, ästhetische Zahnrestaurationen

- Wie hat der Sinterprozess die Anwendungen von dentaler Zirkonoxid weiterentwickelt? Steigerung von Festigkeit, Präzision und Effizienz

- Wozu dienen zahnmedizinische Sinteröfen?Unverzichtbar für hochfeste Zahnrestaurationen