Die wichtigsten Schritte beim Sintern von Dentalkeramik-Zirkonoxid umfassen einen präzise gesteuerten thermischen Zyklus in einem Spezialofen. Dieser Zyklus besteht aus einer allmählichen Aufheizphase zur Vermeidung von thermischem Schock, einer Halte- (oder Ausgleichs-) Phase, in der das Material bei einer Spitzentemperatur (typischerweise zwischen 1300 °C und 1600 °C) gehalten wird, um eine Verdichtung zu erreichen, und einer langsamen, kontrollierten Abkühlphase, um sicherzustellen, dass die endgültige Restauration stabil und rissfrei ist.

Sintern ist nicht nur Erhitzen; es ist ein transformativer Prozess, der einen weichen, kreideartigen Zirkonoxid-Fräsblock in eine dichte, hochfeste Keramikrestauration umwandelt. Die Beherrschung der Variablen dieses thermischen Zyklus ist grundlegend für das Erreichen des gewünschten klinischen Ergebnisses.

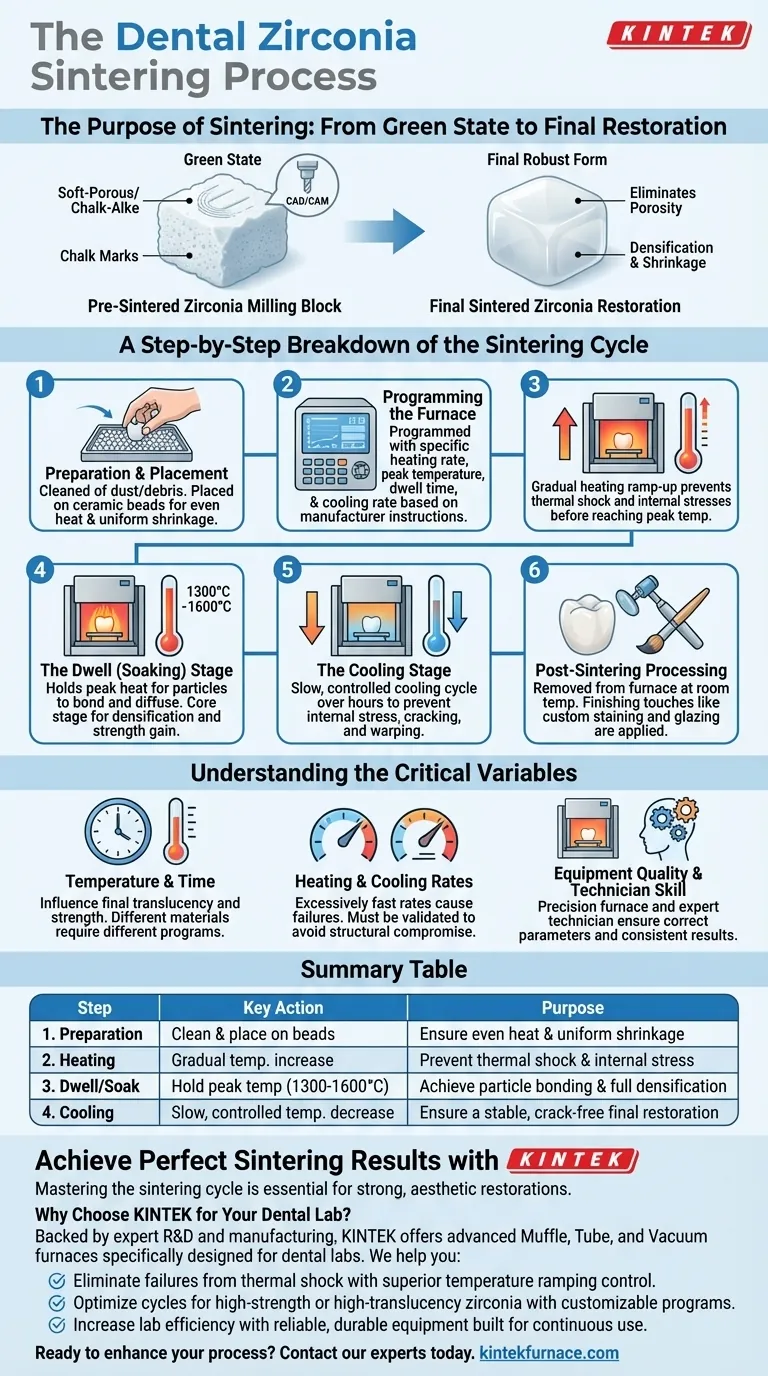

Der Zweck des Sinterns in der Zahnmedizin

Bevor eine zahnärztliche Restauration gesintert wird, existiert sie in einem "vorgesinterten" oder "rohen" Zustand. In dieser Form ist das Zirkonoxid weich und kann mit hoher Präzision mit CAD/CAM-Technologie gefräst werden.

Dieses vorgesinterte Material hat jedoch nicht die notwendige Festigkeit und Haltbarkeit für den klinischen Einsatz. Der Sinterprozess ist das, was die einzelnen Zirkonoxidpartikel miteinander verschmilzt, Poren eliminiert und das Material schrumpfen und sich zu seiner endgültigen, robusten Form verdichten lässt.

Eine schrittweise Aufschlüsselung des Sinterzyklus

Der gesamte Prozess wird von einem programmierbaren Ofen gesteuert, wobei jede Phase eine entscheidende Rolle für die endgültige Qualität der Restauration spielt.

Schritt 1: Vorbereitung und Platzierung

Die gefräste Zirkonoxid-Restauration wird zunächst sorgfältig von Staub und Schmutz gereinigt. Anschließend wird sie in den Sinterofen gelegt, oft auf ein Bett aus Keramikperlen oder eine spezielle Schale, um eine gleichmäßige Wärmeverteilung zu gewährleisten und eine gleichmäßige Schrumpfung zu ermöglichen.

Schritt 2: Programmierung des Ofens

Der Zahntechniker programmiert den spezifischen Sinterzyklus gemäß den Anweisungen des Zirkonoxid-Herstellers. Wichtige Parameter sind die Aufheizrate, die Spitzentemperatur, die Haltezeit (wie lange bei Spitzentemperatur gehalten wird) und die Abkühlrate.

Schritt 3: Die Aufheizphase

Der Ofen beginnt sich allmählich aufzuheizen. Eine langsame und stetige Temperaturrampe ist unerlässlich, um thermischen Schock zu vermeiden, der interne Spannungen verursachen und das Material brechen könnte, noch bevor es seine Spitzentemperatur erreicht.

Schritt 4: Die Halte- (Ausgleichs-) Phase

Sobald der Ofen die Zieltemperatur erreicht hat, tritt er in die Haltephase ein. Er hält diese Spitzentemperatur für eine bestimmte Dauer, damit die Zirkonoxidpartikel miteinander binden und diffundieren können. Dies ist die Kernphase, in der die Verdichtung stattfindet und das Material seine Festigkeit erhält.

Schritt 5: Die Abkühlphase

Nach Abschluss der Haltezeit beginnt ein kontrollierter Kühlzyklus. Dies ist wohl genauso kritisch wie die Aufheizphase. Zu schnelles Abkühlen des Zirkonoxids erzeugt innere Spannungen, was zu einer spröden Restauration führt, die anfällig für Risse oder Verzug ist. Eine langsame Abkühlung über mehrere Stunden ist Standard.

Schritt 6: Nachbearbeitung nach dem Sintern

Sobald die Restauration auf Raumtemperatur abgekühlt ist, wird sie aus dem Ofen genommen. Zu diesem Zeitpunkt hat sie ihre endgültige Größe, Festigkeit und Farbe erreicht. Anschließend kann sie mit abschließenden Arbeiten wie individueller Bemalung und Glasur versehen werden, um die endgültige Ästhetik zu erzielen, bevor sie poliert wird.

Verständnis der kritischen Variablen

Der Erfolg einer Zirkonoxid-Restauration ist nicht allein durch den Besitz eines Ofens garantiert. Das Ergebnis hängt stark von der Kontrolle der Prozessvariablen ab.

Die Rolle von Temperatur und Zeit

Die endgültigen Eigenschaften des Zirkonoxids, einschließlich seiner Transluzenz und Festigkeit, werden direkt von der Spitzentemperatur und der Haltezeit beeinflusst. Unterschiedliche Zirkonoxid-Formulierungen (z. B. hochfest vs. hochtransluzent) erfordern unterschiedliche Programme, um ihre beabsichtigten Eigenschaften zu optimieren.

Der Einfluss von Aufheiz- und Abkühlraten

Das überstürzte Durchführen des Prozesses durch übermäßig schnelle Aufheiz- oder Abkühlraten ist eine Hauptursache für Fehler. Obwohl schnellere Zyklen existieren, müssen sie für das verwendete Material validiert werden, um die strukturelle Integrität und Langlebigkeit der Restauration nicht zu beeinträchtigen.

Qualität der Ausrüstung und Fachkenntnisse des Technikers

Die Präzision und Zuverlässigkeit des Sinterofens sind von größter Bedeutung. Ebenso wichtig sind die Fachkenntnisse des Technikers, der ihn bedient. Sein Verständnis der Materialien und des Prozesses stellt sicher, dass die richtigen Parameter gewählt und die Ausrüstung für konsistente Ergebnisse ordnungsgemäß gewartet wird.

Die richtige Wahl für Ihr Ziel treffen

Der ideale Sinterzyklus hängt direkt von den klinischen und ästhetischen Anforderungen der endgültigen Restauration ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Haltbarkeit liegt: Ein längerer, konventionellerer Sinterzyklus mit sorgfältig kontrollierter Abkühlung ist in der Regel der sicherste Ansatz, um eine vollständige und stabile Verdichtung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf hoher Transluzenz für anteriore Restaurationen liegt: Befolgen Sie die spezifischen Brennparameter des Herstellers, da diese oft fein abgestimmt sind, um die besten optischen Eigenschaften zu erzielen, ohne die Festigkeit zu beeinträchtigen.

- Wenn Ihr Hauptaugenmerk auf Laboreffizienz liegt: Nutzen Sie validierte Schnellsintern-Zyklen und speziell dafür entwickelte Materialien, seien Sie sich jedoch möglicher Kompromisse bei der Randstabilität oder der Langzeitperformance bewusst.

Letztendlich geht es bei der Beherrschung des Sinterprozesses darum, eine thermische Reise präzise zu steuern, um das volle Potenzial des modernen Dentalkeramik-Zirkonoxids zu erschließen.

Zusammenfassungstabelle:

| Schritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Vorbereitung | Restauration reinigen und auf Keramikperlen legen | Gleichmäßige Wärmeverteilung und gleichmäßige Schrumpfung gewährleisten |

| 2. Aufheizen | Allmähliche Temperaturerhöhung | Thermischen Schock und innere Spannungen vermeiden |

| 3. Halten/Ausgleichen | Bei Spitzentemperatur halten (1300-1600 °C) | Partikelbindung und vollständige Verdichtung erreichen |

| 4. Abkühlen | Langsame, kontrollierte Temperaturabsenkung | Eine stabile, rissfreie Endrestauration gewährleisten |

Erreichen Sie perfekte Sinterergebnisse mit KINTEK

Die Beherrschung des Sinterzyklus ist unerlässlich für die Herstellung starker, ästhetischer und langlebiger Dentalkeramik-Zirkonoxid-Restaurationen. Die Präzision Ihres Ofens wirkt sich direkt auf Ihren Erfolg aus.

Warum KINTEK für Ihr Dentallabor wählen?

Unterstützt durch F&E und Fertigungsexperten bietet KINTEK fortschrittliche Muffel-, Rohr- und Vakuumöfen, die speziell für die anspruchsvollen Anforderungen von Dentallaboren entwickelt wurden. Unsere Öfen bieten die präzise Temperaturkontrolle und gleichmäßige Erwärmung, die für konsistente, qualitativ hochwertige Ergebnisse bei allen Zirkonoxidmaterialien erforderlich sind.

Wir helfen Ihnen:

- Fehler durch thermischen Schock mit überlegener Temperaturrampenkontrolle eliminieren.

- Zyklen für hochfeste oder hochtransluzente Zirkonoxide mit anpassbaren Programmen optimieren.

- Die Effizienz des Labors steigern mit zuverlässigen, langlebigen Geräten, die für den Dauerbetrieb ausgelegt sind.

Sind Sie bereit, Ihren Sinterprozess und die Qualität Ihrer endgültigen Restaurationen zu verbessern? Kontaktieren Sie noch heute unsere Experten, um die perfekte Ofenlösung für Ihre individuellen Bedürfnisse zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1200℃ Muffelofen Ofen für Labor

Andere fragen auch

- Welche Rolle spielen der Temperaturbereich und die Genauigkeit für die Leistung eines Dentalofens? Sorgen Sie für Präzision für überlegene zahnmedizinische Restaurationen

- Welche empfohlenen Wartungspraktiken gibt es für Dentalöfen? Sichern Sie Präzision und Langlebigkeit für Ihr Labor

- Wie oft sollten Dentalöfen kalibriert werden? Präzision für perfekte Restaurationen gewährleisten

- Warum ist der Temperaturbereich bei der Auswahl eines Dentallabors so wichtig? Erschließen Sie Materialkompatibilität und Präzision

- Was sind die Hauptfunktionen von Keramik-Dentalöfen? Präzision und Haltbarkeit bei Zahnrestaurationen erzielen