Die ordnungsgemäße Montage von Siliziumkarbid (SiC)-Widerständen ist entscheidend für deren Betriebslebensdauer und Leistung. Die Grundregel lautet, dass sie entweder horizontal oder vertikal installiert werden können, aber niemals unter mechanischer Spannung stehen dürfen. Dies stellt sicher, dass die Elemente die Freiheit haben, sich bei Temperaturänderungen auszudehnen und zusammenzuziehen, wodurch Spannungsrisse und vorzeitige Ausfälle verhindert werden.

Das primäre Ziel jeder SiC-Montagestrategie ist die Berücksichtigung der thermischen Ausdehnung. Im Gegensatz zu Metallen ist SiC eine spröde Keramik, die bricht und sich nicht verbiegt, wenn ihre natürliche Ausdehnung und Kontraktion eingeschränkt wird. Eine erfolgreiche Montage bedeutet weniger starre Unterstützung und mehr die Ermöglichung kontrollierter Bewegung.

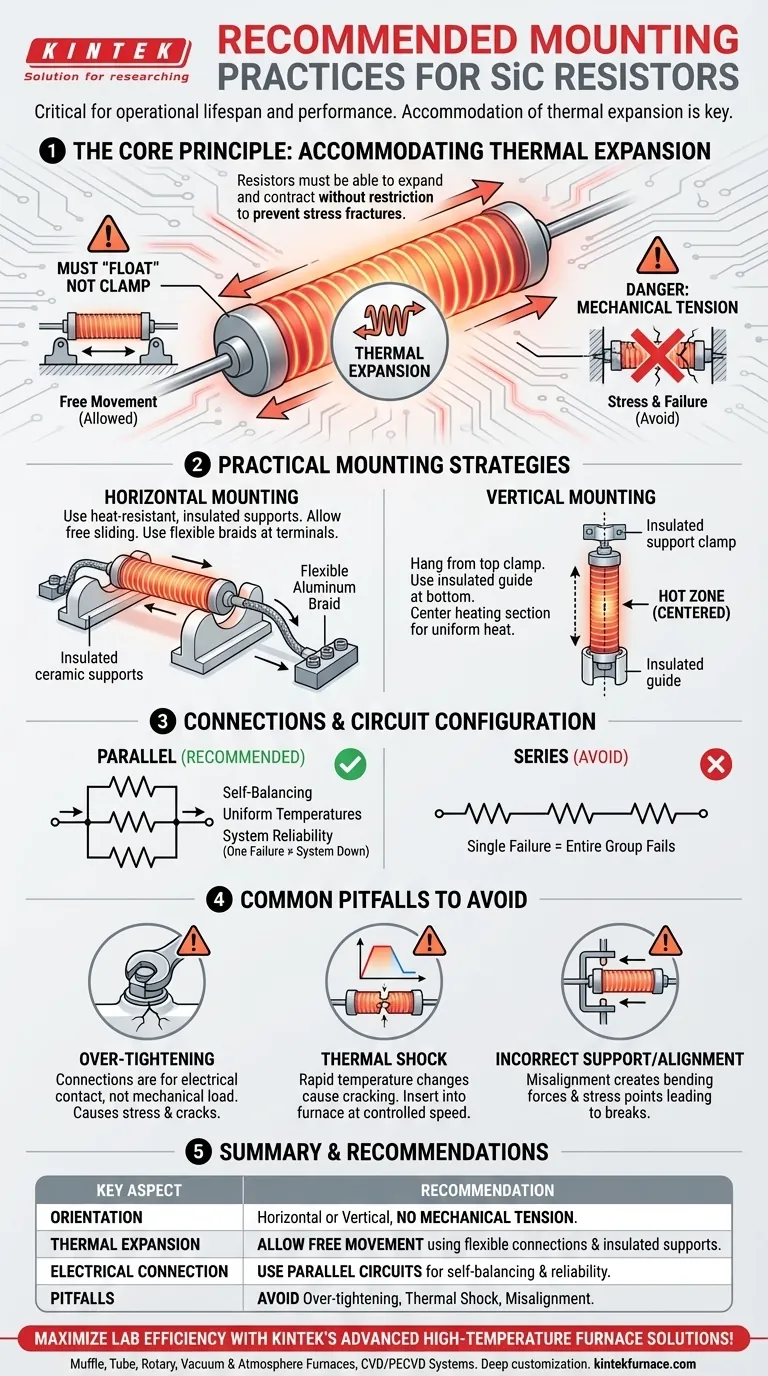

Das Kernprinzip: Berücksichtigung der thermischen Ausdehnung

Siliziumkarbid-Widerstände ändern ihre Länge, wenn sie sich erwärmen und abkühlen. Die Anerkennung dieser physikalischen Realität ist die Grundlage aller korrekten Montageverfahren.

Warum SiC-Widerstände „schweben“ müssen

Bei Betriebstemperaturen ist ein SiC-Heizelement physisch länger als im kalten Zustand. Das Montagesystem muss dieses Wachstum ohne Spannungsbildung ermöglichen.

Stellen Sie sich den Widerstand als eingelagert und nicht als geklemmt vor. Wenn er an beiden Enden starr gehalten wird, entsteht beim Erhitzen und Ausdehnen eine immense innere Spannung, die unweigerlich zu einem Bruch führt.

Die Gefahr mechanischer Spannung

Jede Kraft, die am Widerstand zieht oder seine freie Bewegung verhindert, wird als mechanische Spannung bezeichnet. Dies ist die häufigste Ursache für vorzeitige Elementausfälle.

Diese Spannung kann durch zu fest angezogene Anschlussverbindungen, falsch ausgerichtete Halterungen oder ein System entstehen, das das Längenwachstum des Elements nicht berücksichtigt.

Praktische Montage- und Anschlussstrategien

Ob Sie eine horizontale oder vertikale Ausrichtung wählen, das Prinzip der freien Bewegung bleibt dasselbe.

Horizontale Montage

Bei horizontaler Montage sollte der Widerstand auf elektrisch isolierten, hitzebeständigen Stützen ruhen. Das Element muss auf diesen Stützen frei gleiten können, wenn es sich ausdehnt und zusammenzieht.

Die Anschlüsse an den Enden sollten flexible Geflechte, wie z. B. aus Aluminium, verwenden, um diese Bewegung ohne Belastung der Anschlüsse zu ermöglichen.

Vertikale Montage

Bei vertikaler Montage hängt das Element an einer Halteklemme. Diese Klemme darf das Element nicht unter Spannung setzen und sollte mit einer isolierten Führung am unteren Ende kombiniert werden.

Entscheidend ist, dass der heiße oder heizende Abschnitt des Widerstands mittig in der Ofenkammer platziert wird. Dies gewährleistet eine gleichmäßige Wärmeverteilung und verhindert eine lokale Überhitzung der Ofenwände oder des Elements selbst.

Warum Parallelschaltungen überlegen sind

SiC-Widerstände sollten wann immer möglich parallel geschaltet werden. Diese Konfiguration bietet einen erheblichen Zuverlässigkeitsvorteil.

In einem Parallelschaltkreis ziehen Elemente mit geringfügig geringerem Widerstand zunächst mehr Strom und heizen sich schneller auf. Wenn ihre Temperatur steigt, steigt auch ihr Widerstand, wodurch der Strom auf natürliche Weise zu den anderen Elementen umgeleitet wird. Dies schafft ein selbstausgleichendes System, das gleichmäßige Temperaturen und eine gleichmäßige Alterung der Elemente fördert. In einem Reihenschaltkreis legt der Ausfall eines Elements die gesamte Gruppe lahm.

Häufige Fehler, die es zu vermeiden gilt

Die Vermeidung einfacher Fehler bei der Installation ist ebenso wichtig wie die Befolgung der richtigen Verfahren. Diese Fehler sind oft die Ursache für unerwartete Ausfälle.

Fehler 1: Zu festes Anziehen der Verbindungen

Federklemmen und Anschlussverbindungen sind so konzipiert, dass sie einen guten elektrischen Kontakt gewährleisten, nicht um eine mechanische Last zu tragen. Ein zu festes Anziehen kann die thermische Ausdehnung einschränken und das „kalte Ende“ des Widerstands brechen.

Fehler 2: Thermoschock verursachen

SiC ist eine Keramik und anfällig für Thermoschock – Risse, die durch eine schnelle, ungleichmäßige Temperaturänderung verursacht werden.

Beim Austausch eines Elements in einem heißen Ofen muss es kontrolliert und gleichmäßig eingesetzt werden. Ein zu schnelles Einsetzen kann zu Rissen führen. Ein zu langsames Einsetzen kann dazu führen, dass das Aluminium an den Anschlüssen schmilzt, bevor das Element vollständig eingesetzt ist.

Fehler 3: Falsche Unterstützung und Ausrichtung

Stellen Sie sicher, dass alle Stützstrukturen richtig ausgerichtet und aus geeigneten elektrisch isolierenden Materialien bestehen. Eine falsch ausgerichtete Unterstützung kann eine Biegekraft oder eine „Punktlast“ auf den Widerstand ausüben, wodurch eine Spannungsstelle entsteht, die schließlich zu einem Bruch führt.

Die richtige Wahl für Ihr System treffen

Ihre Installationsentscheidungen wirken sich direkt auf die Zuverlässigkeit und Effizienz Ihres Heizprozesses aus. Verwenden Sie diese Checkliste, um Ihre Entscheidungen zu treffen.

- Wenn Ihr Hauptaugenmerk auf einer maximalen Elementlebensdauer liegt: Stellen Sie sicher, dass der Widerstand niemals unter Spannung steht und sich beim Erhitzen und Abkühlen frei bewegen kann.

- Wenn Ihr Hauptaugenmerk auf einer gleichmäßigen Ofenheizung liegt: Zentrieren Sie den Heizabschnitt des Widerstands in der Kammer und verwenden Sie einen parallelen Stromkreis.

- Wenn Ihr Hauptaugenmerk auf der Systemzuverlässigkeit liegt: Verwenden Sie parallele elektrische Verbindungen, damit der Ausfall eines einzelnen Elements nicht das gesamte Heizsystem stilllegt.

Indem Sie den Montageprozess als eine Möglichkeit zur Steuerung thermischer Kräfte betrachten, gewährleisten Sie die langfristige Zuverlässigkeit und Leistung Ihres Heizsystems.

Zusammenfassungstabelle:

| Schlüsselaspekt | Empfehlung |

|---|---|

| Montageausrichtung | Horizontal oder vertikal, ohne mechanische Spannung |

| Thermische Ausdehnung | Freie Bewegung durch isolierte Stützen oder flexible Verbindungen ermöglichen |

| Elektrische Verbindungen | Parallelschaltungen für Selbstausgleich und Zuverlässigkeit verwenden |

| Häufige Fehler | Übermäßiges Anziehen, Thermoschock und Fehlausrichtung vermeiden |

Maximieren Sie die Effizienz Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren zuverlässige SiC-Widerstandssysteme, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, wodurch Leistung und Lebensdauer verbessert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Heizprozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung