Der primäre Produktivitätsvorteil von Induktionsschmelzöfen liegt in ihrer Fähigkeit, den Produktionsausstoß dramatisch zu steigern. Dies wird durch eine Kombination aus außergewöhnlich schnellen Aufheizraten, überlegener Energieeffizienz und präziser Prozesskontrolle erreicht, die zusammen die bei traditionellen Ofentechnologien inhärenten Verzögerungen und Ineffizienzen beseitigen.

Die Entscheidung für das Induktionsschmelzen bedeutet nicht nur, Metall schneller zu schmelzen. Es geht darum, Ihren Workflow grundlegend von einem langsamen, chargenbasierten Betrieb in einen kontinuierlichen, hochkontrollierten und integrierten Fertigungsprozess umzugestalten.

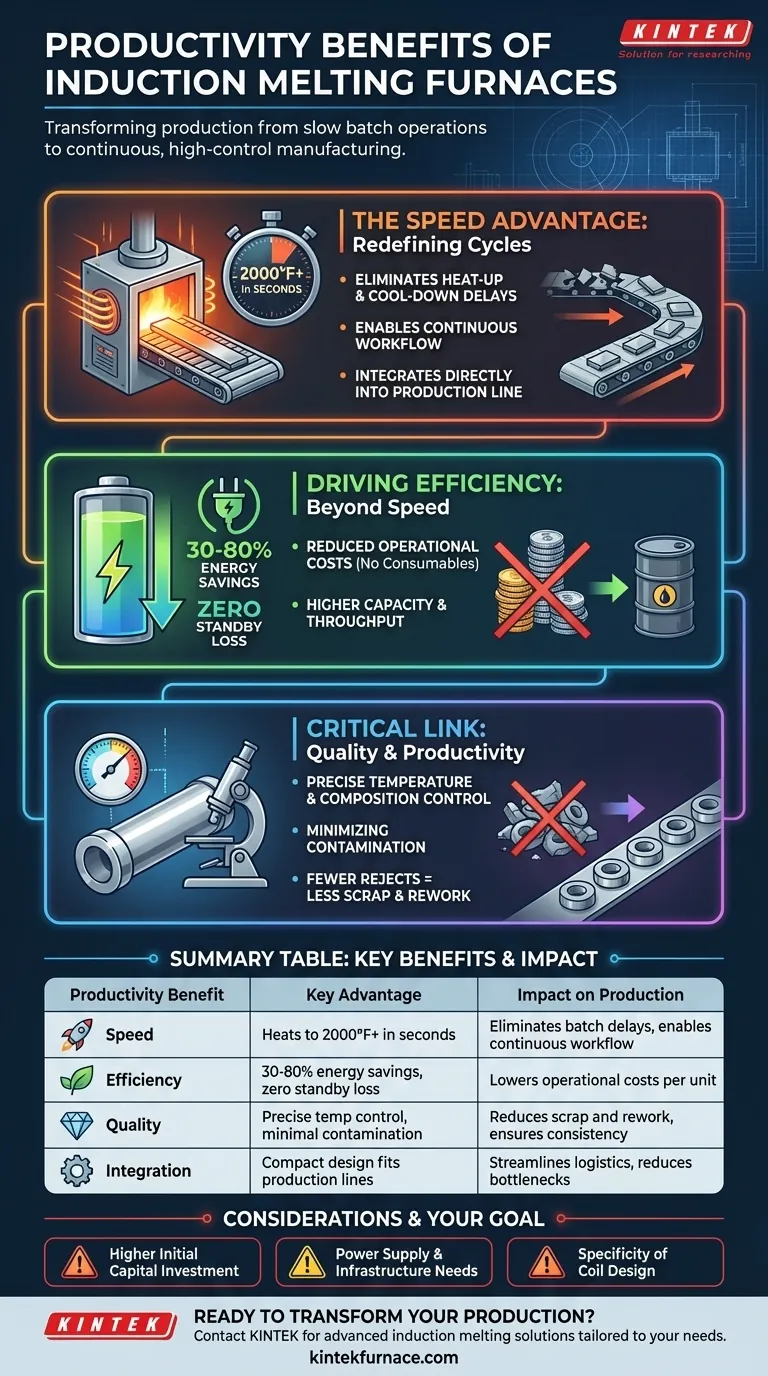

Der Geschwindigkeitsvorteil: Neudefinition der Produktionszyklen

Der unmittelbarste Produktivitätsgewinn durch die Induktionstechnologie ergibt sich aus ihrer reinen Geschwindigkeit, die sich auf die gesamte Produktionslinie auswirkt.

Beseitigung von Aufheiz- und Abkühlverzögerungen

Induktionsöfen können Metall in weniger als einer Sekunde auf Temperaturen über 1.100 °C bringen. Im Gegensatz zu herkömmlichen Öfen, die lange Vorheiz- und Abkühlzeiten erfordern, ist ein Induktionssystem nahezu sofort einsatzbereit und kühlt ebenso schnell ab.

Dies eliminiert Wartezeiten zwischen den Zyklen und ermöglicht es den Bedienern, ohne die typischen Verzögerungen, die mit der Chargenverarbeitung verbunden sind, von einer Aufgabe zur nächsten überzugehen.

Ermöglichung eines kontinuierlichen Workflows

Der schnelle Heiz- und Kühlzyklus ermöglicht einen kontinuierlichen Workflow. Anstatt große, seltene Chargen zu verarbeiten, kann die Produktion in einem stetigen, unterbrechungsfreien Fluss organisiert werden.

Dieses Modell ist vorhersehbarer, einfacher zu verwalten und steigert die Anzahl der Einheiten, die pro Schicht verarbeitet werden können, erheblich.

Direkte Integration in die Produktionslinie

Die kompakte und in sich geschlossene Bauweise von Induktionsöfen ermöglicht es, sie direkt auf der Arbeitsfläche als Teil einer größeren Produktionszelle zu platzieren.

Dies eliminiert die Zeit und den Arbeitsaufwand für den Materialtransport zu und von einem speziellen Ofenraum und optimiert so die Logistik und reduziert potenzielle Engpässe.

Effizienzsteigerung jenseits der Geschwindigkeit

Obwohl Geschwindigkeit ein wichtiger Faktor ist, liefert die zugrunde liegende Effizienz der Induktionstechnologie erhebliche und sich verstärkende Produktivitätsvorteile.

Unübertroffene Energieeffizienz

Induktionsöfen bieten im Vergleich zu herkömmlichen Methoden Energieeinsparungen von 30–80 %. Die Wärme wird direkt im Metall selbst erzeugt, sodass keine Energie verschwendet wird, um die Ofenkammer oder die Umgebungsluft zu heizen.

Darüber hinaus gibt es keine Standby-Wärmeverluste, da der Ofen fast keine Leistung verbraucht, wenn er nicht aktiv schmilzt. Dies führt direkt zu niedrigeren Betriebskosten pro produzierter Einheit.

Reduzierte Betriebskosten

Produktivität ist auch eine Funktion der Kosten. Induktionssysteme eliminieren den Bedarf an Verbrauchsmaterialien wie Brennstoffe oder Kohleelektroden.

Dies senkt nicht nur die direkten Betriebskosten, sondern beseitigt auch die Risiken und den logistischen Aufwand im Zusammenhang mit dem Umgang mit Brennstoffen. Minimale Wartungsanforderungen tragen weiter zu geringeren langfristigen Kosten und mehr Betriebszeit bei.

Höhere Kapazität und Durchsatz

Moderne IGBT-gesteuerte Induktionsöfen sind für eine höhere Schmelzkapazität ausgelegt. Sie können größere Materialmengen effizient verarbeiten, was zu einer allgemeinen Steigerung des Fertigungsdurchsatzes führt.

Die entscheidende Verbindung zwischen Qualität und Produktivität

Eine höhere Qualität der Ergebnisse bedeutet weniger Abfall, weniger Ausschussteile und weniger Zeit für Nacharbeit – all dies sind entscheidende Bestandteile der Gesamtproduktivität.

Präzise Temperatur- und Zusammensetzungssteuerung

Die Induktionstechnologie bietet eine extrem präzise und wiederholbare Steuerung der Temperatur. Das elektromagnetische Feld rührt auch das geschmolzene Metall um und gewährleistet so ein homogenes Gemisch und eine konsistente Legierungszusammensetzung.

Dieses Maß an Kontrolle ist für hochspezialisierte Branchen wie die Luft- und Raumfahrt- und Medizintechnikfertigung unerlässlich, in denen die Materialintegrität nicht verhandelbar ist.

Minimierung von Kontaminationen für weniger Ausschuss

Da die Wärme ohne Flamme oder Verbrennung intern erzeugt wird, wird das Risiko einer Kontamination des Metalls mit Verunreinigungen praktisch eliminiert.

Die gleichmäßige Erwärmung stellt sicher, dass alle Teile des Metalls gleichzeitig ihre Temperatur erreichen, was die Konsistenz verbessert und die Wahrscheinlichkeit von Defekten, die zu kostspieligem Schrott führen, verringert.

Verständnis der Kompromisse

Obwohl die Induktionstechnologie leistungsstark ist, ist sie keine universelle Lösung. Eine nüchterne Bewertung ihrer Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Höhere anfängliche Investitionskosten

Induktionsofensysteme erfordern typischerweise höhere anfängliche Investitionskosten im Vergleich zu einigen traditionellen befeuerten Öfen. Diese Investition muss gegen die langfristigen Betriebseinsparungen und Produktivitätssteigerungen abgewogen werden.

Anforderungen an die Stromversorgung und Infrastruktur

Diese Systeme sind elektrisch anspruchsvoll. Ein Betrieb kann erhebliche Aufrüstungen seiner elektrischen Infrastruktur erfordern, um den hohen Strombedarf eines Induktionsofens in Industriegröße zu decken, was die anfänglichen Projektkosten und die Komplexität erhöht.

Spezifität des Spulendesigns

Die Induktionsspule, die das Magnetfeld erzeugt, ist oft für eine bestimmte Teilegröße und -form optimiert. Für Betriebe mit einer sehr hohen Mischung unterschiedlicher Produkte kann dies mehrere Spulen und Umrüstzeiten erfordern, was die Flexibilität des Systems leicht reduziert.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob das Induktionsschmelzen geeignet ist, gleichen Sie die Kernstärken der Technologie mit Ihrem primären Produktionsziel ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes liegt: Die schnellen Heiz-/Kühlzyklen sind Ihr größter Vorteil und ermöglichen ein echtes kontinuierliches Fertigungsmodell, das Chargenverzögerungen eliminiert.

- Wenn Ihr Hauptaugenmerk auf der Senkung der Betriebskosten liegt: Die erheblichen Energieeinsparungen und der Wegfall von Verbrauchsmaterialien wie Brennstoff und Elektroden bieten den direktesten Weg zu niedrigeren Kosten pro Teil.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Produktqualität und -konsistenz liegt: Die präzise Temperaturregelung und die inhärente Rührwirkung reduzieren Defekte drastisch und gewährleisten die Einhaltung strenger Spezifikationen.

Letztendlich verwandelt die Einführung der Induktionsschmelztechnologie den Produktionsprozess von einer Reihe ineffizienter Stopps und Starts in ein optimiertes, effizientes und hochkontrollierbares System.

Zusammenfassungstabelle:

| Produktivitätsvorteil | Hauptvorteil | Auswirkung auf die Produktion |

|---|---|---|

| Geschwindigkeit | Erhitzt Metall in Sekunden auf über 1.100 °C | Eliminiert Chargenverzögerungen, ermöglicht kontinuierlichen Workflow |

| Effizienz | 30–80 % Energieeinsparung, keine Standby-Verluste | Senkt die Betriebskosten pro Einheit |

| Qualität | Präzise Temperaturregelung, minimale Kontamination | Reduziert Schrott und Nacharbeit, gewährleistet Konsistenz |

| Integration | Kompaktes Design passt direkt in Produktionslinien | Optimiert die Logistik, reduziert Engpässe |

Sind Sie bereit, Ihre Metallproduktion mit der Produktivitätskraft des Induktionsschmelzens zu transformieren?

Bei KINTEK nutzen wir unsere außergewöhnliche F&E und unsere eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Ob Sie sich auf die Maximierung des Durchsatzes, die Senkung der Betriebskosten oder die Verbesserung der Produktqualität konzentrieren, unsere Induktionsschmelzsysteme sind für unübertroffene Leistung ausgelegt.

Unsere Produktlinie, einschließlich Muffelöfen, Rohröfen, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre experimentellen und Produktionsanforderungen präzise zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie ein KINTEK Induktionsofen Ihren Workflow revolutionieren und Ihre Produktivität auf ein neues Niveau heben kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit