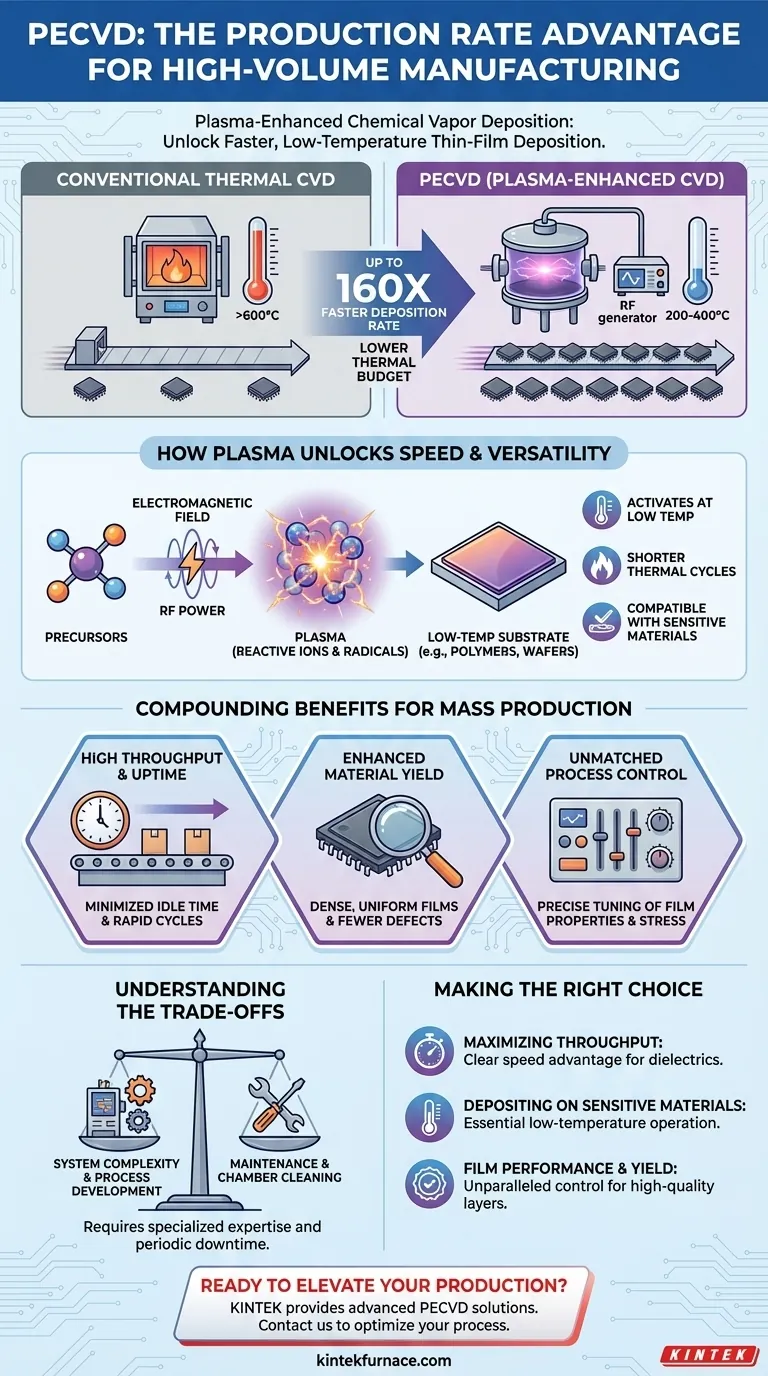

Im Kern besteht der primäre Produktionsvorteil der Plasma-Enhanced Chemical Vapor Deposition (PECVD) darin, dass hochwertige Dünnschichten mit einer wesentlich höheren Geschwindigkeit abgeschieden werden können als bei herkömmlichen Methoden. Diese Beschleunigung wird erreicht, indem ein energie- und reaktionsfreudiges Plasma genutzt wird, um chemische Reaktionen bei viel niedrigeren Temperaturen anzutreiben. Beispielsweise kann die Abscheidung von Siliziumnitrid mit PECVD um das bis zu 160-fache schneller sein als bei der traditionellen chemischen Gasphasenabscheidung (CVD), was eine dramatische Steigerung des Fertigungsdurchsatzes ermöglicht.

Der wahre Vorteil von PECVD in einer Produktionsumgebung liegt nicht nur in seiner Geschwindigkeit, sondern auch in der Fähigkeit, diese Geschwindigkeit mit niedrigen Temperaturen zu kombinieren. Diese Kombination ermöglicht eine kosteneffiziente Massenproduktion mit hoher Ausbeute für eine breitere Palette von Materialien und komplexen Bauteilen, die keine hohen Temperaturen vertragen.

Wie Plasma die Hochgeschwindigkeitsproduktion ermöglicht

Der grundlegende Unterschied zwischen PECVD und konventioneller thermischer CVD liegt in ihrer Energiequelle. Diese Unterscheidung ist der Schlüssel zu ihrer Produktionseffizienz.

Aktivierung von Präkursoren bei niedrigen Temperaturen

Bei der traditionellen CVD sind hohe Temperaturen (oft >600°C) erforderlich, um genügend thermische Energie bereitzustellen, um die Präkursorgase aufzuspalten und die chemische Reaktion auf der Substratoberfläche zu initiieren.

PECVD ersetzt die Notwendigkeit intensiver Hitze durch ein elektromagnetisches Feld (typischerweise Hochfrequenz, HF). Dieses Feld versetzt die Prozessgase in ein Plasma, einen Aggregatzustand, der hochreaktive Ionen und Radikale enthält.

Diese reaktiven Spezies können sich dann auf dem Substrat abscheiden und bei viel niedrigeren Temperaturen (typischerweise 200–400°C) einen hochwertigen Film bilden.

Die Produktionsauswirkungen niedrigerer Temperaturen

Der Betrieb bei niedrigeren Temperaturen führt direkt zu schnelleren Produktionszyklen. Substrate müssen nicht langsam auf extreme Temperaturen erhitzt und dann wieder abgekühlt werden.

Dieses verkürzte thermische Budget erhöht nicht nur die Stückzahl pro Stunde, sondern macht PECVD auch kompatibel mit temperatursensiblen Materialien, wie Polymeren oder Halbleiterwafern mit bereits hergestellten Schichten, wodurch seine Fertigungsanwendungen erweitert werden.

Die sich verstärkenden Vorteile für die Massenproduktion

Die hohe Abscheiderate ist nur der Anfang. Mehrere andere Faktoren machen PECVD zu einer überlegenen Wahl für Hochvolumen-Fertigungsumgebungen wie die Herstellung von Solarzellen oder Halbleitern.

Hoher Durchsatz und Betriebszeit (Uptime)

Moderne PECVD-Anlagen sind oft modular aufgebaut und für den kontinuierlichen Betrieb ausgelegt. Die Kombination aus schneller Abscheidung, direkter Substraterwärmung und Duschkopf-Gaszuführungen führt zu gleichmäßigen Filmen, die in kurzen Zyklen erzeugt werden.

Dieser Fokus auf Effizienz minimiert Leerlaufzeiten. Darüber hinaus sind die Anlagen auf eine hohe Betriebszeit mit minimalen Unterbrechungen für Wartung und Reinigung ausgelegt, wodurch der Output einer Produktionslinie maximiert wird.

Verbesserte Materialausbeute

Die Produktionsrate ist bedeutungslos, wenn die Produkte fehlerhaft sind. PECVD zeichnet sich durch die Herstellung von Filmen aus, die dicht, gleichmäßig und mit ausgezeichneter Haftung sind.

Dies führt zu weniger Pinholes und einem geringeren Risiko von Rissen im Vergleich zu anderen Methoden. Höhere Qualität bedeutet weniger Ausschuss, was direkt die Materialausbeute verbessert und die effektiven Kosten pro Einheit senkt.

Unübertroffene Prozesskontrolle

Der Plasma-Prozess bietet mehrere Kontrollmöglichkeiten. Durch die Anpassung von Parametern wie HF-Leistung, Frequenz, Druck und Gaszusammensetzung können Ingenieure die endgültigen Eigenschaften des Films präzise einstellen.

Dies ermöglicht eine feine Kontrolle über Filmspannung, Stöchiometrie und Dichte. In der Produktion bedeutet dies, dass eine einzige Maschine konfiguriert werden kann, um Filme mit unterschiedlichen Eigenschaften herzustellen, was der Fertigungslinie Vielseitigkeit und Mehrwert verleiht. Ein wichtiges Beispiel ist die Herstellung wasserstoffreicher Siliziumnitridfilme für Solarzellen zur Passivierung von Defekten und Steigerung der Effizienz.

Die Abwägungen verstehen

Obwohl PECVD leistungsstark ist, ist es keine universelle Lösung. Die Anerkennung seiner Komplexitäten ist der Schlüssel zu einer erfolgreichen Implementierung.

Systemkomplexität

Ein PECVD-System ist komplexer als ein einfacher thermischer CVD-Reaktor. Es umfasst eine Vakuumkammer, Hochleistungs-HF-Generatoren und hochentwickelte Gasversorgungssysteme. Diese Ausrüstung erfordert spezialisiertes Wissen für Betrieb und Wartung.

Prozessentwicklung

Der hohe Grad an Kontrolle ist auch eine Quelle der Komplexität. Die Entwicklung eines stabilen, reproduzierbaren Prozessrezepts erfordert erhebliches Fachwissen und Experimente, um die vielen voneinander abhängigen Parameter für einen bestimmten Film und eine bestimmte Anwendung zu optimieren.

Wartung und Kammerreinigung

Obwohl oft für eine einfachere Wartung konzipiert, wird die Innenseite der Kammer schließlich mit abgeschiedenem Material bedeckt. Dies erfordert regelmäßige Ausfallzeiten für die Reinigung, um Partikelkontamination bei nachfolgenden Produktionsläufen zu verhindern. Diese Ausfallzeit muss in jeder Durchsatzberechnung berücksichtigt werden.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob PECVD die richtige Lösung ist, gleichen Sie seine Fähigkeiten mit Ihrem primären Produktionsziel ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes liegt: Die schnellen Abscheideraten von PECVD bieten einen klaren und signifikanten Geschwindigkeitsvorteil gegenüber der herkömmlichen thermischen CVD für viele dielektrische Materialien.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf empfindlichen Materialien liegt: Der Tieftemperaturbetrieb ist das wichtigste Merkmal und ermöglicht das Wachstum hochwertiger Filme auf Substraten, die hohen Temperaturen nicht standhalten.

- Wenn Ihr Hauptaugenmerk auf der Filmleistung und Ausbeute liegt: PECVD bietet eine unübertroffene Kontrolle über die Filmeigenschaften und ermöglicht die Entwicklung funktionaler Schichten mit hoher Gleichmäßigkeit und Haftung, was zu weniger Defekten und einer höheren Gesamtausbeute führt.

Letztendlich ist die Wahl von PECVD eine strategische Entscheidung, um eine Kombination aus Geschwindigkeit, Qualität und Materialvielseitigkeit in einer Produktionsumgebung zu priorisieren.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen | Auswirkung auf die Produktion |

|---|---|---|

| Hohe Abscheiderate | Bis zu 160x schneller als CVD | Steigert Durchsatz und Stückzahl pro Stunde |

| Tieftemperaturbetrieb | Funktioniert bei 200–400°C | Ermöglicht die Verwendung mit empfindlichen Materialien, reduziert thermische Zyklen |

| Verbesserte Filmqualität | Dichte, gleichmäßige Filme mit ausgezeichneter Haftung | Verbessert die Materialausbeute und reduziert Defekte |

| Überlegene Prozesskontrolle | Abstimmbare Filminteraktionen durch HF-Leistung, Druck usw. | Ermöglicht vielseitige Produktion und hohe Wiederholbarkeit |

| Hohe Betriebszeit und Modularität | Konzipiert für kontinuierlichen Betrieb mit minimalen Ausfallzeiten | Maximiert die Effizienz und den Output der Produktionslinie |

Bereit, Ihre Produktion mit fortschrittlichen PECVD-Lösungen zu verbessern? KINTEK nutzt außergewöhnliche F&E und interne Fertigung und bietet vielfältige Labore mit Hochtemperatur-Ofenlösungen, einschließlich unserer spezialisierten CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefen Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für eine schnellere Dünnschichtabscheidung mit höherer Ausbeute genau erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten PECVD-Systeme Ihre Fertigungsprozesse optimieren und Innovationen in Ihrem Labor vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl