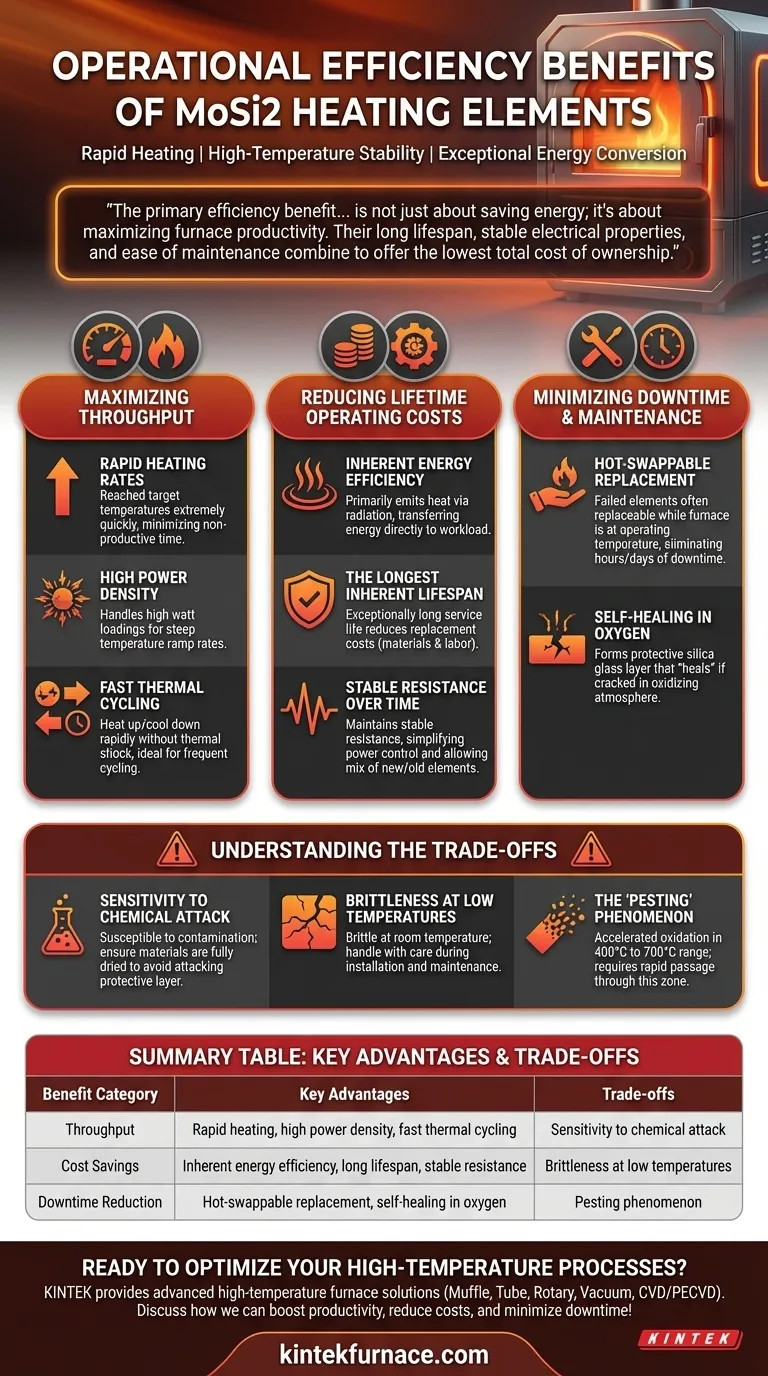

Im Kern liefern MoSi2 (Molybdändisilizid)-Heizelemente betriebliche Effizienz durch eine Kombination aus schnellen Aufheizraten, hoher Temperaturstabilität und außergewöhnlicher Energieumwandlung. Dieses einzigartige Profil führt direkt zu niedrigeren Energierechnungen, einem gesteigerten Produktionsdurchsatz und einer erheblich reduzierten Ofenausfallzeit.

Der primäre Effizienzvorteil von MoSi2 liegt nicht nur in der Energieeinsparung, sondern in der Maximierung der Ofenproduktivität. Ihre lange Lebensdauer, stabilen elektrischen Eigenschaften und einfache Wartung tragen dazu bei, dass sie für viele Hochtemperaturprozesse die niedrigsten Gesamtbetriebskosten aufweisen.

Maximierung des Durchsatzes durch schnelles Aufheizen

Einer der bedeutendsten betrieblichen Vorteile von MoSi2-Elementen ist ihre Fähigkeit, Zieltemperaturen extrem schnell zu erreichen. Dies minimiert die unproduktive Zeit, die Ihr Ofen mit dem Aufheizen verbringt.

Hohe Leistungsdichte und Wattbelastung

MoSi2-Elemente können sehr hohe Wattbelastungen aufnehmen. Das bedeutet, dass sie eine große Menge elektrischer Energie auf kleinem Raum in Wärme umwandeln können, was steile Temperaturrampenraten ermöglicht, die mit vielen anderen Elementtypen unmöglich sind.

Schnelles thermisches Cycling

Diese Elemente können schnell und wiederholt auf- und abgekühlt werden, ohne thermische Schocks oder Degradation zu erleiden. Dies macht sie ideal für Prozesse, die nicht kontinuierlich laufen und häufiges Cycling erfordern.

Reduzierung der lebenslangen Betriebskosten

Die anfängliche Investition in MoSi2-Elemente amortisiert sich oft durch niedrigere laufende Betriebskosten während der Lebensdauer des Ofens.

Inhärente Energieeffizienz

MoSi2-Elemente strahlen Wärme hauptsächlich durch Strahlung ab. Dies ist eine äußerst effiziente Methode zur direkten Energieübertragung auf das Werkstück, wodurch verschwendete Energie zur Erhitzung der Luft oder der Ofenkammer minimiert wird.

Die längste inhärente Lebensdauer

Bei korrekter Betriebsweise weisen MoSi2-Elemente eine außergewöhnlich lange Lebensdauer auf. Diese Haltbarkeit reduziert direkt die Kosten, die mit häufigem Elementwechsel verbunden sind, sowohl in Bezug auf Material als auch auf Arbeitsaufwand.

Ständiger Widerstand über die Zeit

Im Gegensatz zu Siliziumkarbid (SiC)-Elementen, deren Widerstand mit zunehmendem Alter steigt, behalten MoSi2-Elemente während ihrer gesamten Lebensdauer einen konstanten Widerstand bei. Dadurch können neue und alte Elemente problemlos im selben Stromkreis verbunden werden, was die Anforderungen an das Leistungsregelsystem vereinfacht.

Minimierung von Ausfallzeiten und Wartung

Wartungsfreundlichkeit und Robustheit sind Schlüsselfaktoren für die betriebliche Effizienz, die MoSi2-Elemente bieten.

Hot-Swap-Elementaustausch

Ein defektes Element kann oft ausgetauscht werden, während der Ofen noch Betriebstemperatur hat. Dies ist ein entscheidender Vorteil in Produktionsumgebungen, da es Stunden oder sogar Tage an Ausfallzeiten einsparen kann, die mit dem Abkühlen, Austauschen und Wiederaufheizen des Ofens verbunden sind.

Selbstheilung in Sauerstoff

In einer oxidierenden Atmosphäre bilden MoSi2-Elemente eine dünne, schützende Schicht aus Siliciumdioxidglas (SiO2) auf ihrer Oberfläche. Wenn diese Schicht Risse bekommt, oxidiert das darunter liegende Material erneut, wodurch das Element effektiv „geheilt“ wird und seine lange Lebensdauer gewährleistet bleibt.

Die Kompromisse verstehen

Um ihre Vorteile voll ausschöpfen zu können, müssen Sie sich ihrer spezifischen Betriebsanforderungen und Einschränkungen bewusst sein. Objektivität erfordert die Anerkennung dieser Faktoren.

Empfindlichkeit gegenüber chemischem Angriff

MoSi2-Elemente sind anfällig für Verunreinigungen. Es muss darauf geachtet werden, dass Materialien, die im Ofen verarbeitet werden, wie bestimmte Farben oder Pigmente auf Zirkonoxid, vollständig getrocknet sind und keine Dämpfe freisetzen, die die Schutzschicht der Elemente angreifen könnten.

Sprödigkeit bei niedrigen Temperaturen

Bei Raumtemperatur sind MoSi2-Elemente spröde und müssen bei der Installation und Wartung vorsichtig gehandhabt werden, um Brüche zu vermeiden. Sie werden beim Erhitzen duktiler.

Das „Pest“-Phänomen

In einem bestimmten Tieftemperaturbereich (etwa 400 °C bis 700 °C) können MoSi2-Elemente einer beschleunigten Oxidation oder „Pest“ ausgesetzt sein, die zu ihrer Zersetzung führen kann. Öfen, die diese Elemente verwenden, müssen so konstruiert sein, dass sie diesen Temperaturbereich schnell durchlaufen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Heizelementtechnologie hängt vollständig von Ihren betrieblichen Prioritäten ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Produktionsgeschwindigkeit und des Durchsatzes liegt: Die schnellen Aufheiz- und thermischen Cycling-Fähigkeiten sind Ihre bedeutendsten Vorteile.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der langfristigen Betriebskosten liegt: Die Kombination aus langer Lebensdauer, konstantem Widerstand und Energieeffizienz führt in anspruchsvollen Hochtemperaturanwendungen zu den niedrigsten Gesamtbetriebskosten.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Einfachheit und Betriebszeit liegt: Die Möglichkeit, Elemente im heißen Zustand auszutauschen, und die Stabilität der Elemente über die Zeit reduzieren die Wartungskomplexität und die Prozessausfallzeiten erheblich.

Indem Sie sowohl ihre enormen Vorteile als auch ihre spezifischen Betriebsanforderungen verstehen, können Sie MoSi2-Elemente effektiv nutzen, um in Ihren Hochtemperaturprozessen eine überlegene Leistung und Effizienz zu erzielen.

Zusammenfassungstabelle:

| Nutzenkategorie | Wichtigste Vorteile |

|---|---|

| Durchsatz | Schnelle Aufheizraten, hohe Leistungsdichte, schnelles thermisches Cycling |

| Kosteneinsparungen | Inhärente Energieeffizienz, lange Lebensdauer, konstanter Widerstand |

| Reduzierung der Ausfallzeiten | Hot-Swap-Austausch, Selbstheilung in Sauerstoff |

| Kompromisse | Empfindlichkeit gegenüber chemischem Angriff, Sprödigkeit bei niedrigen Temperaturen, Pest-Phänomen |

Sind Sie bereit, Ihre Hochtemperaturprozesse mit MoSi2-Heizelementen zu optimieren? KINTEK nutzt außergewöhnliche F&E und hauseigene Fertigung und beliefert diverse Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen. Unser Produktportfolio, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Produktivität steigern, Kosten senken und Ausfallzeiten minimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze