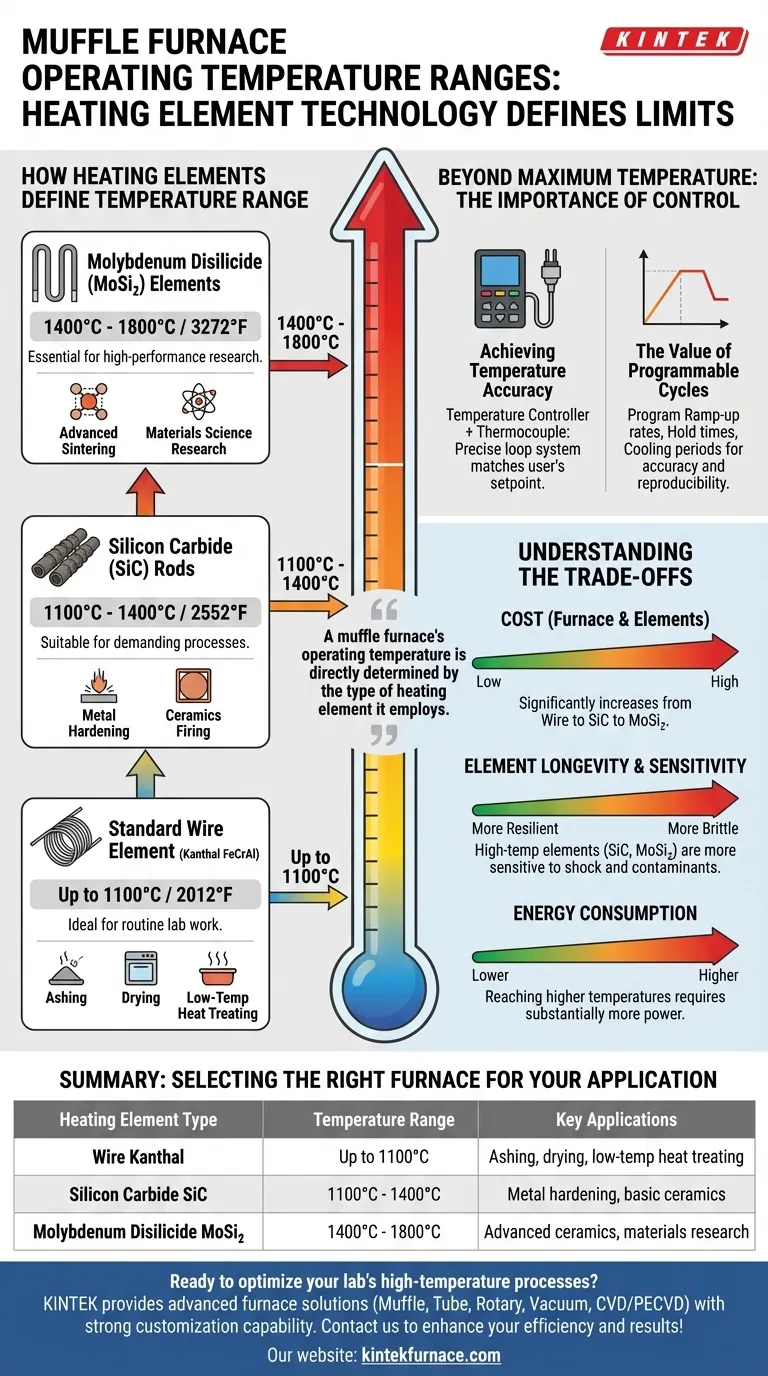

Die Betriebstemperatur eines Muffelofens ist keine einzelne Spezifikation, sondern wird direkt durch die Art des verwendeten Heizelements bestimmt. Für allgemeine Anwendungen unter 1100°C verwenden Öfen typischerweise metallische Drahtelemente. Für höhere Temperaturen bis zu 1400°C verwenden sie Siliziumkarbidstäbe, und für extreme Hitze bis zu 1800°C verwenden sie Molybdändisilicid-Elemente.

Die maximale Temperatur eines Muffelofens wird durch seine Heizelementtechnologie bestimmt. Die Wahl des richtigen Ofens bedeutet, den Elementtyp an Ihre spezifischen Temperaturanforderungen anzupassen, da diese Entscheidung Kosten, Leistung und Anwendbarkeit beeinflusst.

Wie Heizelemente den Temperaturbereich definieren

Der Kern jedes Muffelofens ist sein Heizelement. Das für dieses Element verwendete Material ist der Hauptfaktor, der die maximal erreichbare Temperatur des Ofens und seinen idealen Betriebsbereich begrenzt.

Standard-Drahtelementöfen (bis zu 1100°C / 2012°F)

Dies sind die gängigsten und kostengünstigsten Muffelöfen, oft als Standardkammeröfen bezeichnet.

Sie verwenden metallische Drahtelemente, typischerweise eine Kanthal (FeCrAl)-Legierung, die um die Keramikmuffelkammer gewickelt sind. Sie sind ideal für routinemäßige Laborarbeiten wie Veraschung, Trocknung und Niedertemperatur-Wärmebehandlung.

Siliziumkarbid (SiC)-Öfen (1100°C - 1400°C / 2552°F)

Um Temperaturen jenseits der Grenzen von Drahtelementen zu erreichen, verwenden Öfen Siliziumkarbid (SiC)-Stäbe.

Diese robusten Keramikelemente können bei deutlich höheren Temperaturen betrieben werden. Dies macht sie für anspruchsvollere Prozesse geeignet, einschließlich einiger Metallhärteanwendungen und des Brennens bestimmter Keramiken.

Molybdändisilicid (MoSi₂)-Öfen (1400°C - 1800°C / 3272°F)

Für Hochleistungs- und Forschungsanwendungen verwenden Öfen Molybdändisilicid (MoSi₂)-Elemente.

Diese speziellen U-förmigen Elemente können extreme Temperaturen erreichen, was sie für das Sintern fortschrittlicher Keramiken, das Züchten von Kristallen und die Durchführung von Materialwissenschaftsforschung auf höchstem Wärmeniveau unerlässlich macht.

Jenseits der Maximaltemperatur: Die Bedeutung der Steuerung

Das bloße Erreichen einer hohen Temperatur reicht nicht aus; präzise und wiederholbare Kontrolle gewährleistet erfolgreiche Ergebnisse. Moderne Öfen erreichen dies durch hochentwickelte Steuerungssysteme.

Erreichen der Temperaturgenauigkeit

Ein Temperaturregler ist das Gehirn des Ofens. Er arbeitet in einem geschlossenen Regelkreis mit einem Sensor, typischerweise einem Thermoelement, der in der Kammer platziert ist. Dieses System misst ständig die Innentemperatur und passt die Leistung der Heizelemente an, um den vom Benutzer eingestellten Sollwert präzise zu erreichen.

Der Wert programmierbarer Zyklen

Moderne digitale Steuerungen ermöglichen es Ihnen, ganze Heizprofile zu programmieren. Dazu gehören die Einstellung spezifischer Aufheizraten (wie schnell er sich erwärmt), Haltezeiten (wie lange er bei einer bestimmten Temperatur bleibt) und Abkühlzeiten. Diese Programmierbarkeit ist entscheidend für Prozesse, die eine kontrollierte thermische Behandlung erfordern, um Genauigkeit und Reproduzierbarkeit zu gewährleisten.

Die Kompromisse verstehen

Die Auswahl eines Ofens beinhaltet das Abwägen von Leistungsfähigkeit mit praktischen Einschränkungen. Eine höhere Temperaturbewertung ist immer mit Kompromissen verbunden.

Kosten vs. Leistungsfähigkeit

Der Hauptkompromiss sind die Kosten. Wenn die maximale Betriebstemperatur von einem Drahtelement zu SiC zu MoSi₂ ansteigt, erhöht sich der Preis des Ofens und seiner Ersatzelemente erheblich.

Lebensdauer der Elemente

Hochtemperaturelemente wie SiC und MoSi₂ sind spröder und können empfindlicher auf Thermoschock oder atmosphärische Verunreinigungen reagieren als Standard-Drahtelemente. Eine ordnungsgemäße Verwendung und Pflege ist unerlässlich, um ihre Lebensdauer zu maximieren.

Energieverbrauch

Das Erreichen und Halten höherer Temperaturen erfordert wesentlich mehr elektrische Energie. Die Energiekosten für den Betrieb eines 1800°C-Ofens sind viel höher als die eines 1100°C-Modells.

Auswahl des richtigen Ofens für Ihre Anwendung

Wählen Sie einen Ofen, dessen maximale Temperatur Ihre erforderliche Prozesstemperatur bequem übersteigt, aber vermeiden Sie eine Überdimensionierung, da dies unnötige Kosten und Komplexität verursacht.

- Wenn Ihr Hauptaugenmerk auf allgemeinen Laborarbeiten (Veraschung, Trocknung, Anlassen unter 1100°C) liegt: Ein Standard-Drahtelementofen bietet das beste Gleichgewicht zwischen Kosten und Leistung.

- Wenn Ihr Hauptaugenmerk auf Metallwärmebehandlung oder Basisseriekeramiken (bis zu 1400°C) liegt: Ein Siliziumkarbid (SiC)-Ofen bietet den notwendigen höheren Temperaturbereich.

- Wenn Ihr Hauptaugenmerk auf fortgeschrittener Materialforschung oder Hochtemperatur-Sintern (über 1400°C) liegt: Ein Molybdändisilicid (MoSi₂)-Ofen ist unerlässlich, um die erforderlichen Temperaturen bis zu 1800°C zu erreichen.

Letztendlich ermöglicht das Verständnis des Zusammenhangs zwischen Heizelementtechnologie und Temperaturbereich Ihnen, in ein Werkzeug zu investieren, das Ihre technischen und budgetären Anforderungen präzise erfüllt.

Übersichtstabelle:

| Art des Heizelements | Temperaturbereich | Wichtige Anwendungen |

|---|---|---|

| Draht (Kanthal) | Bis 1100°C | Veraschung, Trocknung, Niedertemperatur-Wärmebehandlung |

| Siliziumkarbid (SiC) | 1100°C - 1400°C | Metallhärten, Brennen von Basisseriekeramiken |

| Molybdändisilicid (MoSi₂) | 1400°C - 1800°C | Sintern fortschrittlicher Keramiken, Materialforschung |

Bereit, die Hochtemperaturprozesse Ihres Labors zu optimieren? Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung beliefert KINTEK verschiedene Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Rotationsöfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Effizienz und Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern