Der Hauptvorteil eines maßgeschneiderten Vakuumofens ist seine Fähigkeit, präzise für Ihre spezifischen Prozessanforderungen konstruiert zu werden, jenseits der Kompromisse eines Standardmodells von der Stange. Dieser maßgeschneiderte Ansatz ermöglicht die Optimierung wichtiger Parameter wie Temperatur und Vakuumniveau, was sich direkt in überragender Produktqualität, verbesserter Betriebseffizienz und einer sichereren Arbeitsumgebung niederschlägt.

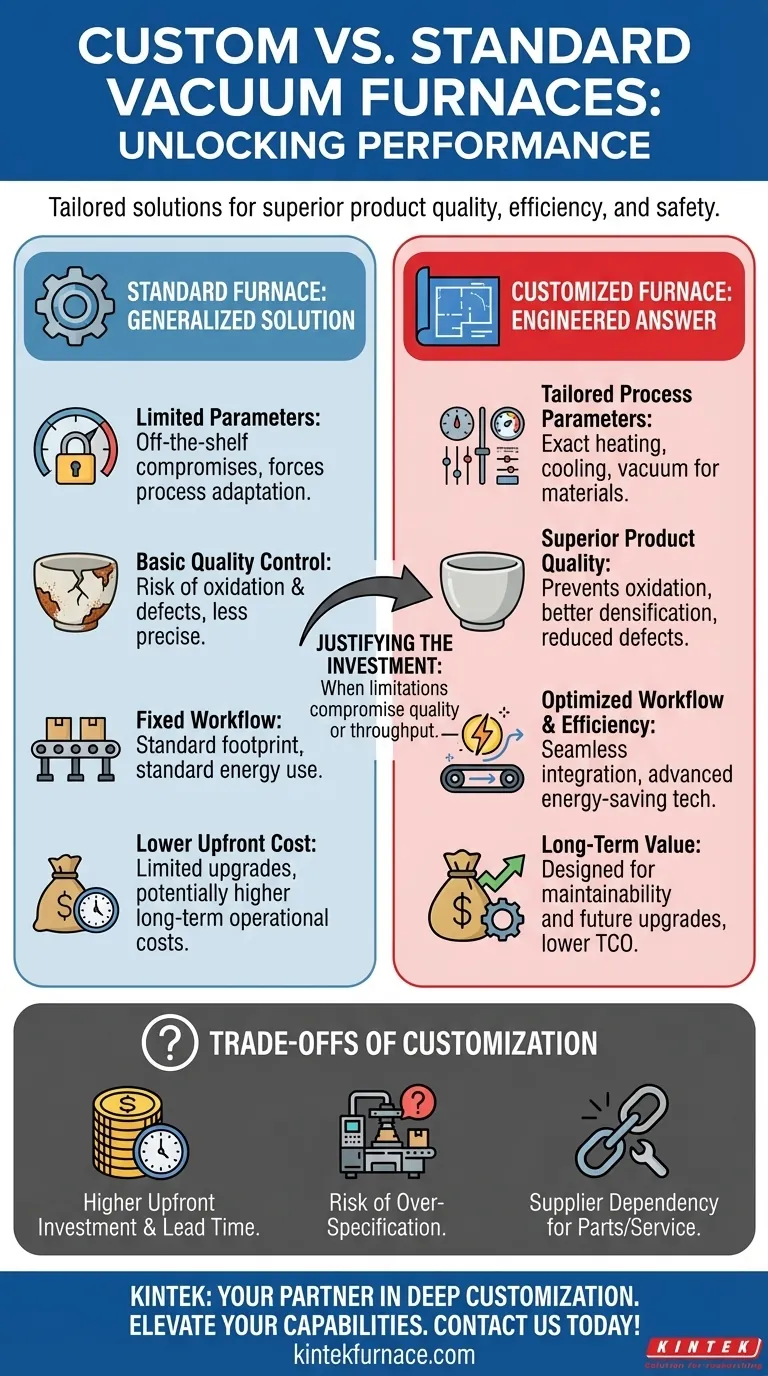

Während ein Standardofen eine allgemeine Lösung bietet, ist ein kundenspezifischer Ofen eine maßgeschneiderte Antwort auf ein spezifisches Problem. Die Entscheidung zur Anpassung ist gerechtfertigt, wenn die Einschränkungen eines Standardmodells die Endproduktqualität, den Produktionsdurchsatz oder die langfristigen Betriebskosten beeinträchtigen würden.

Jenseits von „Einheitsgröße“: Die Kernvorteile der Anpassung

Der grundlegende Wert eines kundenspezifischen Ofens liegt in seiner perfekten Abstimmung auf ein spezifisches Produktionsziel. Diese Abstimmung zeigt sich in mehreren Schlüsselbereichen.

Maßgeschneiderte Prozessparameter

Ein kundenspezifischer Ofen wird gemäß Ihren genauen Prozessanforderungen entworfen und gefertigt. Dies umfasst kritische Parameter wie maximale Heiztemperatur, ultimatives Vakuum und präzise Heiz- und Kühlraten.

Diese Flexibilität stellt sicher, dass die Ausrüstung perfekt zu Ihren Materialien und gewünschten Ergebnissen passt, anstatt Ihren Prozess an die Grenzen eines Standardofens anpassen zu müssen.

Erschließung überragender Produktqualität

Dieses Maß an Kontrolle schafft eine präzisere und stabilere Verarbeitungsumgebung. Die Vakuumatmosphäre selbst verhindert Materialoxidation und erhält die Materialreinheit, indem schädliche Komponenten wie Wasser und Stickstoff entfernt werden.

Darüber hinaus reduziert ein maßgeschneiderter Heiz- und Kühlzyklus Defekte wie Verformung und Rissbildung. Bei Prozessen wie dem Sintern fördert er die Materialverdichtung, indem er das Entweichen von Gasen ermöglicht, was Poren reduziert und die Dichte und Leistung des Endprodukts verbessert.

Optimiert für Ihren Produktionsablauf

Die Anpassung geht über interne Spezifikationen hinaus. Der physische Platzbedarf, die Lademechanismen und die Steuerungsoberfläche können so konzipiert werden, dass sie sich nahtlos in Ihre bestehende Produktionslinie integrieren und den Arbeitsablauf und Durchsatz optimieren.

Langfristiger Wert und Betriebseffizienz

Die Vorteile eines kundenspezifischen Ofens beschränken sich nicht nur auf den anfänglichen Prozess, sondern erstrecken sich über den gesamten Lebenszyklus der Ausrüstung.

Verbesserte Energieeffizienz

Kundenspezifische Öfen verwenden oft fortschrittliche Heiztechnologien und überlegene Isoliermaterialien, die speziell für Ihren Zieltemperaturbereich ausgewählt wurden.

Dies reduziert den Energieverbrauch erheblich und verbessert die thermische Effizienz, was über Jahre des Betriebs zu niedrigeren Produktionskosten und einem geringeren ökologischen Fußabdruck führt.

Konzipiert für Wartungsfreundlichkeit und Upgrades

Kundenspezifische Geräte werden typischerweise mit Blick auf langfristigen Service entwickelt. Komponenten werden so ausgewählt und platziert, dass sie einen leichteren Wartungszugang ermöglichen und Ausfallzeiten reduzieren.

Entscheidend ist, dass sie mit Blick auf zukünftige Upgrades gebaut werden können, sodass Sie den Ofen an neue Produktionsanforderungen anpassen können, ohne das gesamte System austauschen zu müssen.

Inhärente Sicherheit durch Design

Vakuumöfen arbeiten mit Unterdruck, was das Explosionsrisiko, das bei Drucksystemen bestehen kann, von Natur aus eliminiert.

Die sauerstoffarme Umgebung minimiert auch das Brandrisiko durch Oxidation von Materialien bei hohen Temperaturen, wodurch sie deutlich sicherer sind als herkömmliche Heizöfen.

Die Kompromisse verstehen

Obwohl die Vorteile erheblich sind, ist eine kundenspezifische Lösung nicht immer die richtige Wahl. Eine objektive Entscheidung erfordert die Anerkennung potenzieller Nachteile.

Die Anfangsinvestition

Kundenspezifische Geräte haben fast immer einen höheren anfänglichen Kaufpreis und eine längere Lieferzeit im Vergleich zu Standard-, massenproduzierten Modellen. Diese Investition muss gegen die erwarteten Gewinne an Qualität und Effizienz abgewogen werden.

Das Risiko der Überdimensionierung

Es ist möglich, einen Ofen zu entwerfen, der weitaus komplexer oder leistungsfähiger ist, als Ihr Prozess wirklich erfordert. Diese Überdimensionierung führt zu unnötigen Kosten und potenzieller Wartungskomplexität, ohne einen greifbaren Ertrag zu liefern.

Lieferantenabhängigkeit

Service, Support und Ersatzteile für einen kundenspezifischen Ofen sind typischerweise an den Originalhersteller gebunden. Dies kann eine Abhängigkeit schaffen, die bei Standardmodellen, bei denen Teile austauschbarer sein können, nicht besteht.

Die richtige Wahl treffen: Standard vs. Kundenspezifisch

Ihre Entscheidung sollte sich an einer klaren Analyse Ihrer Prozessanforderungen, Ihres Budgets und Ihrer langfristigen strategischen Ziele orientieren.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für eine Standardanwendung liegt: Ein Standardofen von der Stange ist wahrscheinlich die praktischste und effizienteste Wahl für etablierte Prozesse.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialreinheit und Leistung liegt: Ein kundenspezifischer Ofen, der auf Ihr spezifisches Material und Vakuumniveau ausgelegt ist, ist unerlässlich, um Oxidation zu verhindern und eine überragende Verdichtung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf experimenteller Forschung oder einer einzigartigen Geometrie liegt: Ein kundenspezifischer Ofen ist oft die einzige Möglichkeit, atypische Anforderungen an Temperatur, Druck oder Teilehandhabung zu erfüllen.

- Wenn Ihr Hauptaugenmerk auf langfristiger Betriebseffizienz liegt: Ein kundenspezifischer Ofen, der für Ihren spezifischen Energieverbrauch optimiert und für zukünftige Upgrades konzipiert wurde, kann trotz eines höheren Anfangspreises niedrigere Gesamtbetriebskosten bieten.

Letztendlich hängt die richtige Entscheidung von einem klaren Verständnis Ihrer Prozessanforderungen und strategischen Ziele ab.

Zusammenfassungstabelle:

| Aspekt | Standardofen | Kundenspezifischer Ofen |

|---|---|---|

| Prozessanpassung | Verallgemeinert, kann Kompromisse erfordern | Exakt auf Spezifikationen zugeschnitten |

| Produktqualität | Grundlegende Kontrolle, Oxidationsrisiko | Überragende Reinheit, reduzierte Defekte, bessere Verdichtung |

| Betriebseffizienz | Fester Arbeitsablauf, Standard-Energieverbrauch | Optimierte Integration, höhere Energieeffizienz |

| Langfristiger Wert | Geringere Anschaffungskosten, begrenzte Upgrades | Höhere Anfangsinvestition, ausgelegt für Wartungsfreundlichkeit und Upgrades |

| Sicherheit | Standard-Sicherheitsmerkmale | Verbesserte Sicherheit durch Unterdruck und sauerstoffarme Umgebung |

Bereit, die Fähigkeiten Ihres Labors zu erweitern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie maßgeschneiderte Prozessparameter, überragende Produktqualität oder langfristige Betriebseffizienz benötigen, wir sind für Sie da. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Vakuumöfen Ihren Produktionsablauf optimieren und unübertroffenen Wert liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Wie trägt die Vakuum-Heißpresse zur Energie- und Stromerzeugungsbranche bei? Steigerung von Effizienz und Langlebigkeit

- Was sind die Hauptkomponenten eines Vakuum-Heizpressenofens? Beherrschen Sie die Kernsysteme für die präzise Materialverarbeitung

- Welche Vorteile bietet das Heißpressen in der Fertigung insgesamt? Überragende Leistung und Präzision erzielen

- Was sind die Vorteile von Vakuum-Heizpressen? Erreichen Sie überlegene Materialdichte & Reinheit

- Was ist ein Vakuum-Heißpressen-Ofen? Entfesseln Sie überlegene Materialleistung