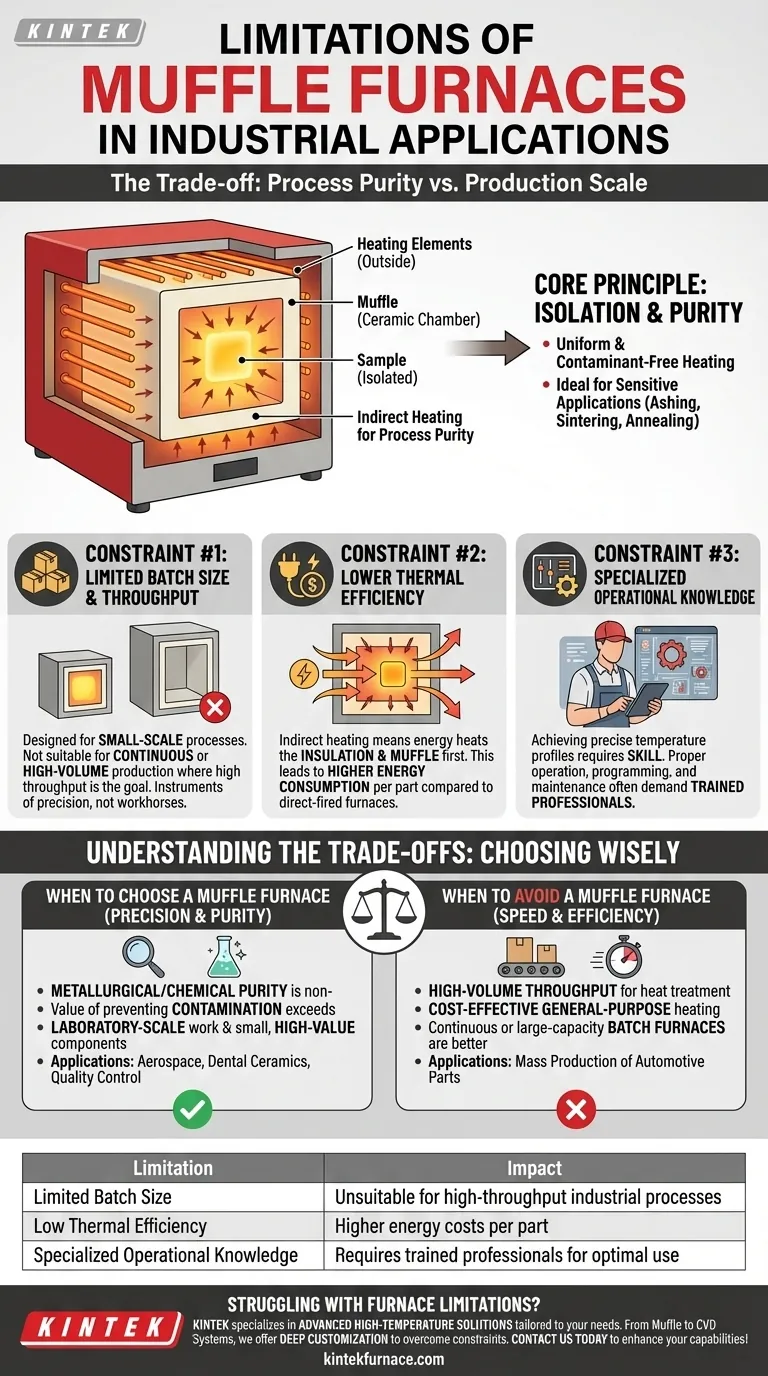

Obwohl unglaublich präzise, sind die primären Einschränkungen von Muffelöfen in industriellen Anwendungen ihre von Natur aus geringe Größe, ihre vergleichsweise geringe thermische Effizienz und der Bedarf an spezialisiertem Fachwissen im Betrieb. Diese Einschränkungen machen sie ideal für hochwertige Prozesse mit kleinen Chargen, aber schlecht geeignet für die Großserienproduktion.

Die Einschränkungen eines Muffelofens sind keine Konstruktionsfehler, sondern direkte Folgen seiner Hauptfunktion: die Bereitstellung einer außergewöhnlich reinen, gleichmäßigen und präzisen Erwärmung. Das Verständnis dieses Kompromisses zwischen Prozessreinheit und Produktionsmaßstab ist der Schlüssel zu ihrem effektiven Einsatz.

Das Kernprinzip: Prozessreinheit vor Produktionsvolumen

Um die Einschränkungen zu verstehen, müssen Sie zunächst das Design verstehen. Das definierende Merkmal eines Muffelofens ist die "Muffel" – eine isolierte Innenkammer, die das zu erhitzende Material von den Heizelementen und etwaigen Verbrennungsnebenprodukten trennt.

Was ist die "Muffel"?

Die Muffel ist im Wesentlichen ein kastenartiges Retort aus einem feuerfesten Keramikmaterial. Sie befindet sich im Hauptisolierkörper des Ofens.

Die Heizelemente erwärmen die Außenseite dieser Muffel, und die Wärme strahlt dann nach innen zur Probe oder Komponente.

Der Vorteil: Gleichmäßige und kontaminationsfreie Erwärmung

Dieses Design bietet zwei entscheidende Vorteile: außergewöhnliche Temperaturgleichmäßigkeit und Prozessreinheit.

Da das Material nicht der direkten Strahlung von Heizelementen oder Gasen aus der Brennstoffverbrennung ausgesetzt ist, ist die Erwärmung extrem gleichmäßig und sauber. Dies ist entscheidend für empfindliche Anwendungen wie die Veraschung von Laborproben, das Sintern von Hochleistungskeramiken oder das Tempern empfindlicher Halbleiterwafer.

Wichtige Einschränkungen im industriellen Kontext

Gerade das Design, das diese Vorteile bietet, schafft auch inhärente Einschränkungen bei der Skalierung für die industrielle Produktion.

Einschränkung Nr. 1: Begrenzte Chargengröße und Durchsatz

Muffelöfen sind naturgemäß für Prozesse im kleinen Maßstab konzipiert. Die Notwendigkeit, eine robuste, abgedichtete Muffelkammer zu konstruieren, begrenzt ihr praktisches Innenvolumen.

Dies macht sie grundsätzlich ungeeignet für die kontinuierliche oder große Chargenproduktion, bei der ein hoher Durchsatz das Hauptziel ist. Sie sind Präzisionsinstrumente, keine Arbeitspferde der Massenproduktion.

Einschränkung Nr. 2: Geringere thermische Effizienz

Die Energie muss zuerst die Ofenisolierung und die dicke Keramikmuffel selbst erwärmen, bevor sie das Werkstück im Inneren erwärmen kann. Dieser indirekte Heizweg führt zu einer geringeren thermischen Effizienz und möglicherweise einem höheren Energieverbrauch pro Teil im Vergleich zu einem direkt befeuerten Ofen.

In industriellen Umgebungen, in denen Energiekosten einen großen Betriebsaufwand darstellen, kann dies ein erheblicher Nachteil für alles außer hochwertigen Prozessen sein.

Einschränkung Nr. 3: Betriebliche Anforderungen

Das Erreichen und Aufrechterhalten der präzisen Temperaturprofile, für die Muffelöfen bekannt sind, erfordert Geschick. Der ordnungsgemäße Betrieb, die Programmierung und die Wartung erfordern oft geschultes Personal.

Dies ist weniger eine technische Einschränkung als vielmehr eine betriebliche. Es führt zu einem Bedarf an spezialisierten Arbeitskräften, was in einigen industriellen Umgebungen eine Einschränkung darstellen kann.

Die Kompromisse verstehen

Die Wahl eines Muffelofens ist eine Abwägung von Prioritäten. Seine Einschränkungen werden nur dann zu "Nachteilen", wenn das Werkzeug für das falsche Problem missbraucht wird.

Präzision vor Geschwindigkeit

Ein Muffelofen wird gewählt, wenn die metallurgische oder chemische Reinheit des Endprodukts nicht verhandelbar ist. Der langsamere, indirekte Heizprozess ist ein notwendiger Kompromiss für perfekte, gleichmäßige Ergebnisse.

Reinheit vor Energiekosten

Der Ofen ist die richtige Wahl, wenn der durch die Vermeidung von Kontaminationen erzielte Mehrwert die höheren Energiekosten bei weitem übersteigt. Dies gilt für die Prüfung von Luft- und Raumfahrtmaterialien, die Herstellung von Dental-Keramiken und die Qualitätskontrolle.

Kleine Chargen vs. kontinuierliche Verarbeitung

Muffelöfen eignen sich hervorragend für Laborarbeiten und die Produktion kleiner, hochwertiger Komponenten. Für Prozesse wie das Härten tausender Automobilteile ist ein kontinuierlicher oder großvolumiger Chargenofen das richtige Industriewerkzeug.

Die richtige Wahl für Ihr Ziel treffen

Um die richtige Heiztechnologie auszuwählen, definieren Sie klar Ihr primäres Ziel.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und präziser Temperaturregelung liegt: Der Muffelofen ist das ideale Instrument für Anwendungen wie Veraschung, Sintern technischer Keramiken oder Laborforschung.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz bei der Wärmebehandlung liegt: Ein Muffelofen ist ungeeignet; ziehen Sie stattdessen großvolumige Chargenöfen oder kontinuierliche Industrieöfen in Betracht.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Allzweckheizung liegt: Der Muffelofen ist möglicherweise überdimensioniert; ein einfacherer, effizienterer direkt befeuerter Ofen könnte die wirtschaftlichere Wahl sein, wenn eine geringfügige atmosphärische Kontamination akzeptabel ist.

Indem Sie die Fähigkeiten des Ofens mit Ihren spezifischen Prozessanforderungen in Einklang bringen, stellen Sie sicher, dass er als präzises Instrument und nicht als Produktionsengpass dient.

Zusammenfassungstabelle:

| Einschränkung | Auswirkung |

|---|---|

| Begrenzte Chargengröße | Ungeeignet für industrielle Prozesse mit hohem Durchsatz |

| Geringe thermische Effizienz | Höhere Energiekosten pro Teil |

| Spezialisiertes Betriebswissen | Erfordert geschultes Personal für optimalen Einsatz |

Kämpfen Sie in Ihrem Labor mit Ofenbeschränkungen? KINTEK ist auf fortschrittliche Hochtemperaturlösungen spezialisiert, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Durch die Nutzung unserer außergewöhnlichen F&E-Abteilung und eigenen Fertigung bieten wir Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme mit starker Tiefenanpassung, um Einschränkungen wie kleine Chargengrößen und Ineffizienz zu überwinden. Ob in der Forschung, Materialprüfung oder Kleinserienproduktion, unsere Expertise gewährleistet präzise, kontaminationsfreie Erwärmung für überragende Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Fähigkeiten und die Effizienz Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen