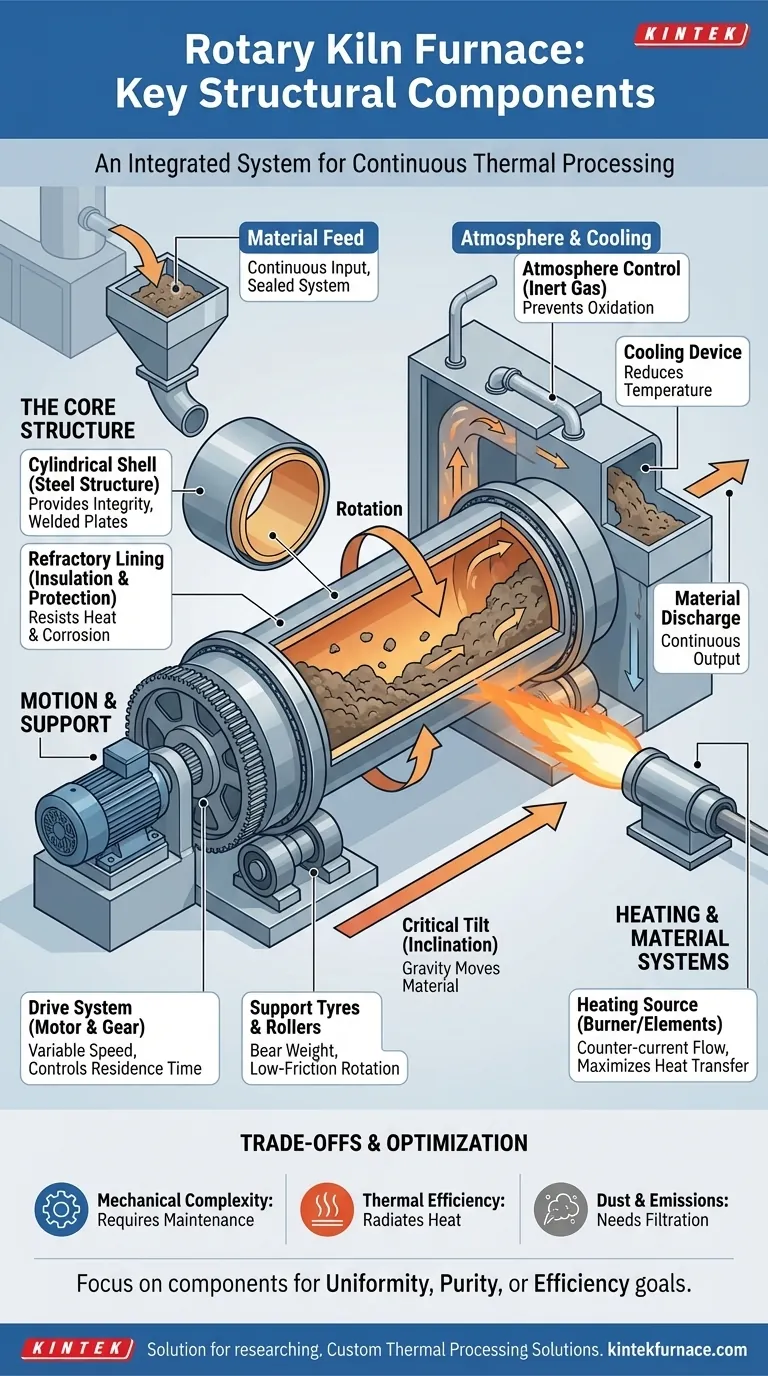

Im Kern ist ein Drehrohrofen ein integriertes System, das für die kontinuierliche thermische Verarbeitung von Materialien konzipiert ist. Seine wichtigsten strukturellen Komponenten sind das zylindrische Gehäuse, die innere feuerfeste Auskleidung, die es schützt, das Antriebssystem, das die Rotation gewährleistet, die Stützstruktur, die es in einer Neigung hält, und das Heizsystem, das die notwendige Energie liefert.

Ein Drehrohrofen ist mehr als nur ein heißes, rotierendes Rohr. Es ist eine dynamische Verarbeitungsmaschine, bei der jede Komponente – vom Neigungswinkel des Gehäuses bis zur Art der Feuerfestauskleidung – so konstruiert ist, dass sie zusammenwirkt, um sicherzustellen, dass das Material kontinuierlich gemischt, gleichmäßig erhitzt und vom Eingang zum Ausgang transportiert wird.

Die Kernstruktur: Der rotierende Zylinder

Das markanteste Merkmal eines Drehrohrofens ist sein massiver zylindrischer Körper. Diese Struktur ist kein einfacher Behälter, sondern eine sorgfältig konstruierte Komponente, die für die Aufnahme und den Transport des Materials verantwortlich ist.

Das Gehäuse (oder Retorte)

Das Gehäuse ist der äußere Stahlkörper des Ofens. Es bildet die primäre strukturelle Integrität für das gesamte System.

Diese Gehäuse können enorm sein, manchmal über 200 Meter Länge erreichen, und werden aus geschweißten Stahlplatten gefertigt, um den immensen mechanischen Belastungen durch Rotation und Gewicht standzuhalten.

Die feuerfeste Auskleidung

Im Inneren des Stahlgehäuses befindet sich eine kritische Schicht aus feuerfestem Material. Diese Auskleidung dient zwei Hauptfunktionen: Sie isoliert das Gehäuse vor extremen Innentemperaturen und schützt es vor chemischer Korrosion oder Abrieb durch das Prozessmaterial.

Die Wahl des feuerfesten Materials – ob Ziegel, Gießbeton oder andere formbare Substanzen – hängt vollständig von der maximalen Temperatur und der chemischen Natur des zu verarbeitenden Materials ab.

Bewegung und Unterstützung ermöglichen

Die Rotation und Neigung des Ofens machen ihn zu einer kontinuierlichen Prozessmaschine. Diese Funktionen werden durch ein robustes System mechanischer Komponenten gesteuert.

Das Antriebssystem

Das Antriebssystem sorgt für die Rotationskraft. Dies besteht typischerweise aus einem großen Motor, der mit einem Getriebe (einem "Antriebsrad" oder "Zahnkranz") verbunden ist, das das Ofengehäuse umschließt.

Moderne Systeme verfügen über eine variable Drehzahlregelung, die es den Bedienern ermöglicht, die Rotationsgeschwindigkeit präzise einzustellen. Diese Steuerung ist entscheidend für die Verwaltung der Verweildauer des Materials im Ofen (Verweilzeit) und dessen Mischungsqualität.

Die Stützreifen und Rollen

Aufgrund seines immensen Gewichts kann sich der Ofen nicht selbst tragen. Er ruht auf massiven Stahlringen, bekannt als Reifen oder Laufringe, die um das Gehäuse herum angebracht sind.

Diese Reifen drehen sich auf einer Reihe von Schwerlastrollen (oder "Trunnions"), die die volle Last des Ofens tragen und ihm eine Drehung mit minimaler Reibung ermöglichen.

Die kritische Neigung (Inklination)

Drehrohröfen sind immer in einem leichten Winkel zur Horizontalen montiert. Diese Neigung ist der Mechanismus, der das Material durch den Ofen bewegt.

Während sich der Ofen dreht, zieht die Schwerkraft das Material langsam vom höheren Beschickungsende zum niedrigeren Entladeende. Der genaue Winkel dieser Neigung ist ein wichtiger Betriebsparameter zur Steuerung der Materialflussgeschwindigkeit.

Das Herz des Prozesses: Die Heiz- und Materialsysteme

Der ultimative Zweck des Ofens ist es, Wärme zuzuführen. Dies wird durch ein spezielles Heizsystem erreicht, während andere Komponenten das Material und die interne Umgebung verwalten.

Die Wärmequelle

Die Wärme wird typischerweise von einem leistungsstarken Brenner erzeugt, der am unteren (Entlade-)Ende des Ofens positioniert ist und Gas oder andere Brennstoffe in die Kammer leitet. In anderen Ausführungen können elektrische Heizelemente verwendet werden.

Die heißen Gase strömen den Ofen hinauf, typischerweise in entgegengesetzter Richtung zum Materialfluss (Gegenstromprinzip), um die Effizienz der Wärmeübertragung zu maximieren.

Materialzuführung und -entnahme

Spezielle Systeme sind erforderlich, um Rohmaterial kontinuierlich in das Beschickungsende einzuführen und das verarbeitete Produkt aus dem Entladeende zu entfernen. Diese Systeme sind so konzipiert, dass sie eine Dichtung aufrechterhalten und so Wärmeverlust oder das Eindringen unerwünschter Luft in den Ofen verhindern.

Atmosphären- und Kühlungssteuerung

Für Prozesse, die eine hohe Reinheit erfordern, wie beispielsweise bei der Herstellung von Lithium-Batteriematerialien, wird ein Atmosphärenkontrollsystem verwendet. Dies beinhaltet die Zufuhr inerter Gase wie Stickstoff oder Argon in den Ofen, um Oxidation oder andere unerwünschte Reaktionen zu verhindern.

Nach der Entladung muss das heiße Material gekühlt werden. Dies erfolgt durch eine separate Kühlvorrichtung, die entweder wasser- oder luftgekühlt sein kann, um das Produkt auf eine sichere Temperatur zu bringen.

Die Kompromisse verstehen

Obwohl hochwirksam, birgt das Design eines Drehrohrofens inhärente Herausforderungen, die für einen ordnungsgemäßen Betrieb und Wartung entscheidend sind.

Mechanische Komplexität

Die schiere Anzahl schwerer, beweglicher Teile – einschließlich des Antriebsgetriebes, der Stützrollen und Lager – macht einen Drehrohrofen mechanisch komplex. Dies erfordert einen rigorosen vorbeugenden Wartungsplan, um Zuverlässigkeit zu gewährleisten und kostspielige Ausfallzeiten zu vermeiden.

Thermische Ineffizienz

Aufgrund ihrer großen Oberfläche strahlen Ofengehäuse eine beträchtliche Wärmemenge an die Umgebung ab. Ohne hervorragende Isolierung und Prozesskontrolle können sie weniger energieeffizient sein als einige Chargenofenkonstruktionen.

Staub und Emissionen

Die Taumelbewegung, die Drehrohröfen zu hervorragenden Mischern macht, kann auch eine große Menge Staub erzeugen, insbesondere bei feinen Pulvern. Dies erfordert hochentwickelte Luftfiltrations- und Staubabsaugsysteme, um Umweltvorschriften einzuhalten und Produktverluste zu vermeiden.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieser Komponenten ermöglicht es Ihnen, sich auf die Elemente zu konzentrieren, die für Ihr spezifisches Verarbeitungsziel am wichtigsten sind.

- Wenn Ihr Hauptaugenmerk auf der Prozessgleichmäßigkeit liegt: Die kontrollierte Rotationsgeschwindigkeit und der präzise Neigungswinkel sind Ihre wichtigsten Parameter, da sie die Mischintensität und die Verweilzeit bestimmen.

- Wenn Ihr Hauptaugenmerk auf der Materialreinheit liegt: Die Wahl der Feuerfestauskleidung und die Wirksamkeit des Atmosphärenkontrollsystems sind entscheidend, um Verunreinigungen und unerwünschte chemische Reaktionen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Betriebseffizienz liegt: Die Zuverlässigkeit des Antriebssystems und der Energieverbrauch der Wärmequelle werden Ihre Hauptanliegen sein, um Wartung und Kosten zu minimieren.

Indem Sie den Drehrohrofen als ein System miteinander verbundener Teile betrachten, können Sie Probleme besser diagnostizieren, die Leistung optimieren und die gewünschte Produktqualität erreichen.

Zusammenfassungstabelle:

| Komponente | Funktion | Wichtige Merkmale |

|---|---|---|

| Zylindrisches Gehäuse | Bietet strukturelle Integrität und beherbergt Materialien | Aus geschweißtem Stahl gefertigt, widersteht mechanischer Beanspruchung |

| Feuerfeste Auskleidung | Isoliert und schützt vor Hitze und Korrosion | Anpassbar an Temperatur und Materialart |

| Antriebssystem | Ermöglicht Rotation zum Materialmischen und -transport | Variable Drehzahlregelung für präzise Verweilzeit |

| Stützreifen und Rollen | Trägt das Gewicht des Ofens und ermöglicht Rotation | Schwerlast-Stahlringe und -rollen für minimale Reibung |

| Heizsystem | Führt Wärme für die thermische Verarbeitung zu | Verwendet Brenner oder elektrische Elemente, oft Gegenstromprinzip |

| Materialzuführung/-entnahme | Verwaltet Zu- und Abfuhr von Materialien | Hält Dichtungen aufrecht, um Wärmeverlust und Kontamination zu verhindern |

| Atmosphärenkontrolle | Reguliert die interne Umgebung für Reinheit | Verwendet Inertgase, um Oxidation in empfindlichen Prozessen zu verhindern |

Bereit, Ihre thermische Verarbeitung mit einer maßgeschneiderten Drehrohrlösung zu optimieren? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperaturöfen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Drehrohröfen, Muffelöfen, Rohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie sich auf Prozessgleichmäßigkeit, Materialreinheit oder Betriebseffizienz konzentrieren, unsere Lösungen gewährleisten zuverlässige Leistung und verbesserte Produktivität. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihnen helfen können, hervorragende Ergebnisse in Ihrem Labor zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung