Im Kern sind horizontale Schwenk-Vakuumöfen beliebt, weil sie ein äußerst effektives Gleichgewicht zwischen betrieblicher Zugänglichkeit und fortschrittlichen Materialbearbeitungsfähigkeiten bieten. Ihr Design vereinfacht Installation, Wartung und das Beladen verschiedener Teile, während die VakUumUmfeld die präzisen, kontaminationsfreien Bedingungen liefert, die für die moderne Wärmebehandlung erforderlich sind.

Der wahre Wert eines horizontalen Schwenk-Vakuumofens liegt nicht nur im Tür-Mechanismus selbst, sondern darin, wie dieses zugängliche Design die leistungsstarken Fähigkeiten der Vakuumwärmebehandlung für eine breite Palette industrieller und Laboranwendungen praktikabel macht.

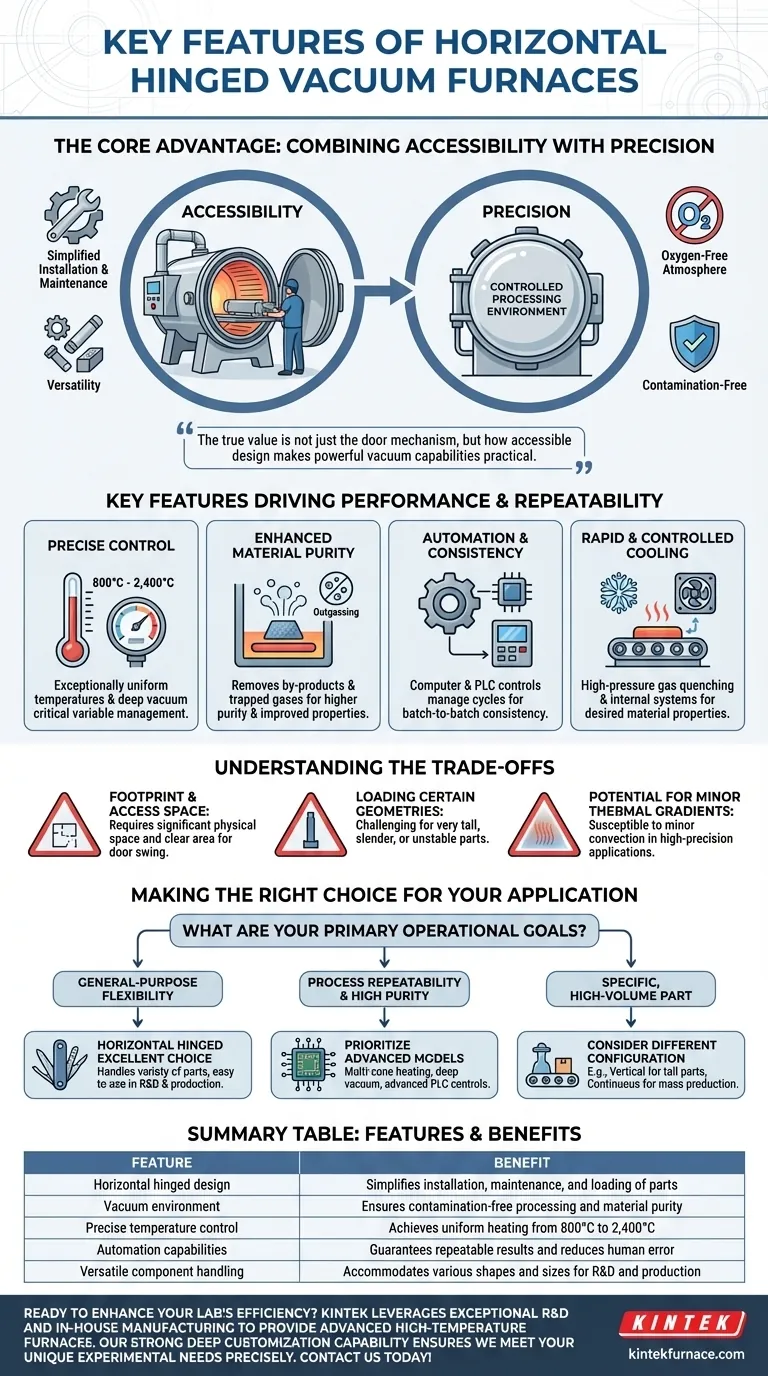

Der Kernvorteil: Kombination von Zugänglichkeit und Präzision

Die horizontale Schwenk-Konfiguration ist eine bewusste Designentscheidung, die direkt auf die täglichen Anforderungen einer Produktions- oder Forschungsumgebung eingeht.

Vereinfachte Installation und Wartung

Die horizontale Ausrichtung des Ofens und die Schwenktür bieten direkten, ungehinderten Zugang zur Heizzkammer. Dieses unkomplizierte Design vereinfacht die Erstinstallation und macht routinemäßige Wartungsarbeiten, wie den Austausch von Heizelementen oder die Kammerreinigung, erheblich einfacher.

Vielseitigkeit für Diverse Komponenten

Dieses Design ist außergewöhnlich anpassungsfähig. Es kann Komponenten jeder Form oder Größe aufnehmen, die in die Kammerabmessungen passen, was es zu einem vielseitigen Arbeitstier für Auftragswerkstätten, F&E-Labore und Anlagen macht, die ein geringes bis mittleres Volumen verschiedener Teile bearbeiten.

Die Grundlage: Eine kontrollierte Verarbeitungsumgebung

Der grundlegende Zweck jedes Vakuumofens ist die Schaffung einer eng kontrollierten, sauerstofffreien Atmosphäre. Durch das Entfernen von Luft und anderen Gasen verhindert der Ofen Oxidation und beseitigt Verunreinigungen, die die Materialintegrität während der Hochtemperaturverarbeitung beeinträchtigen könnten.

Schlüsselmerkmale, die Leistung und Wiederholbarkeit fördern

Über das physische Design hinaus wird die Beliebtheit dieser Öfen durch ihre fortschrittlichen technischen Fähigkeiten angetrieben, die hochwertige, wiederholbare Ergebnisse gewährleisten.

Präzise Temperatur- und Atmosphärenkontrolle

Moderne Vakuumöfen bieten eine außergewöhnlich gleichmäßige Temperatur, die oft von 800 °C bis über 2.400 °C reicht. In Kombination mit Hochleistungsvakuumpumpen, die sehr niedrige Drücke erreichen können, haben Bediener eine präzise Kontrolle über die beiden kritischsten Variablen bei der Wärmebehandlung.

Verbesserte Materialreinheit und -eigenschaften

Das Arbeiten unter Vakuum entfernt aktiv unerwünschte Nebenprodukte und eingeschlossene Gase aus dem Material, während es erhitzt wird. Dieser als Entgasung bekannte Prozess führt zu einem Endprodukt mit höherer Reinheit, verbesserter struktureller Integrität und gesteigerten mechanischen oder elektrischen Eigenschaften.

Automatisierung für Konsistente Ergebnisse

Diese Öfen sind hochintegrierte Systeme. Computer- und SPS-basierte Steuerungen verwalten alles, von den Evakuierungszyklen und Temperaturrampen bis hin zur Gasabschreckung. Diese Automatisierung stellt sicher, dass jeder Prozess identisch ausgeführt wird, wodurch menschliche Fehler eliminiert und die Konsistenz von Charge zu Charge gewährleistet wird.

Schnelles und kontrolliertes Abkühlen

Viele Wärmebehandlungsprozesse erfordern nicht nur präzises Erhitzen, sondern auch kontrolliertes Abkühlen, um die gewünschten Materialeigenschaften zu erzielen. Viele Öfen verfügen über Funktionen wie Hochdruck-Gasabschreckung oder interne Wasserkühlsysteme, um die Last schnell und gleichmäßig abzukühlen.

Die Kompromisse verstehen

Obwohl das horizontale Schwenkdesign sehr vielseitig ist, ist es nicht universell optimal. Das Verständnis seiner Einschränkungen ist der Schlüssel zu einer fundierten Entscheidung.

Grundfläche und Zugangsraum

Der Hauptkompromiss ist der physische Platzbedarf. Der Ofen selbst hat eine erhebliche Grundfläche, und die Schwenktür benötigt einen großen, freien Bereich, um sich zu öffnen. Dies kann in kleineren Anlagen im Vergleich zu Deckelöfen oder vertikalen Ofendesigns eine erhebliche Einschränkung darstellen.

Beladung bestimmter Geometrien

Obwohl vielseitig, kann das Beladen von sehr hohen, schlanken oder instabilen Teilen in einem horizontalen Ofen schwieriger sein. Die Schwerkraft unterstützt die Stabilität der Komponenten nicht, wie es bei einem vertikalen Deckelofen der Fall wäre.

Mögliche geringe Temperaturgradienten

Bei einigen spezifischen Hochpräzisionsanwendungen kann die horizontale Ausrichtung anfälliger für geringfügige Temperaturgradienten sein, die durch natürliche Konvektion in der Kammer verursacht werden. Obwohl moderne Designs mit mehreren Heizzonen dies mildern, bleibt dies bei Prozessen mit extremen Anforderungen an die Temperaturhomogenität eine Überlegung.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Ofens hängt vollständig von Ihren primären operativen Zielen ab.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Flexibilität liegt: Das horizontale Schwenkdesign ist eine ausgezeichnete Wahl aufgrund seiner Fähigkeit, eine breite Palette von Teilen zu handhaben, und seiner Benutzerfreundlichkeit sowohl in F&E- als auch in Produktionsumgebungen.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit und hoher Reinheit liegt: Priorisieren Sie Modelle mit fortschrittlicher SPS-Steuerung, Mehrzonenheizung und Tiefvakuumeigenschaften, um die konsistenteste und sauberste Verarbeitungsumgebung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf einem bestimmten Teil mit hohem Volumen liegt: Überlegen Sie, ob die Geometrie des Teils besser zu einer anderen Konfiguration passt, wie z. B. einem Vertikalofen für hohe Teile oder einem Durchlaufofen für die Massenproduktion.

Letztendlich bleibt der horizontale Schwenk-Vakuumofen ein beliebter Industriestandard, da er eine leistungsstarke, präzise thermische Verarbeitung in einem praktischen und benutzerfreundlichen Rahmen bietet.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Horizontales Schwenkdesign | Vereinfacht Installation, Wartung und das Beladen von Teilen |

| Vakuumumgebung | Gewährleistet kontaminationsfreie Verarbeitung und Materialreinheit |

| Präzise Temperaturkontrolle | Ermöglicht gleichmäßiges Erhitzen von 800 °C bis 2.400 °C |

| Automatisierungsmöglichkeiten | Garantiert wiederholbare Ergebnisse und reduziert menschliche Fehler |

| Vielseitige Teilehandhabung | Ermöglicht die Aufnahme verschiedener Formen und Größen für F&E und Produktion |

Bereit, die Effizienz Ihres Labors mit einer maßgeschneiderten Vakuumofenlösung zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E- und Fertigungskompetenzen, um fortschrittliche Hochtemperaturöfen anzubieten, darunter Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Bedürfnisse präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen überlegene Leistung und Zuverlässigkeit für Ihre Anwendungen liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung