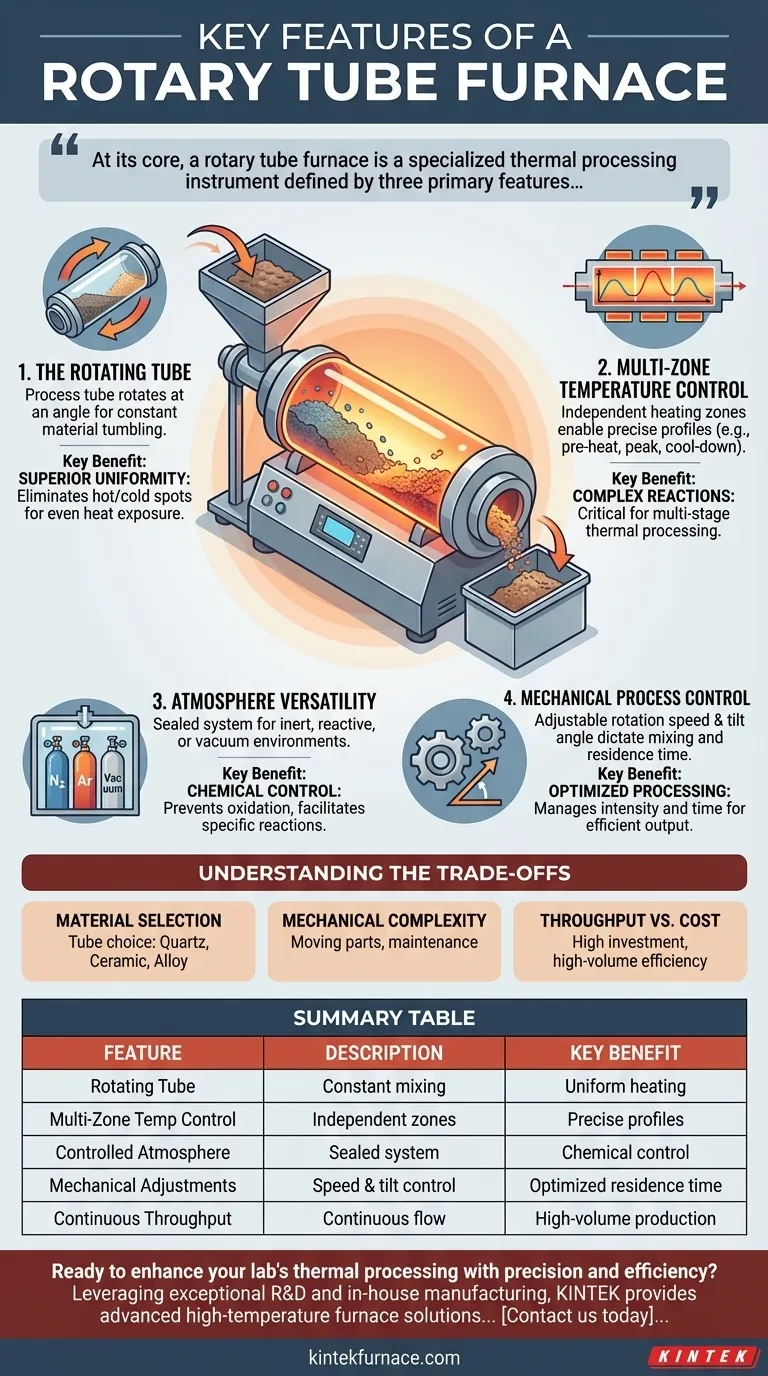

Im Kern ist ein Drehrohrofen ein spezialisiertes Gerät zur thermischen Behandlung, das durch drei Hauptmerkmale definiert ist: ein sich ständig drehendes Prozessrohr, eine präzise Mehrzonen-Temperaturregelung und die Fähigkeit, eine kontrollierte Gasatmosphäre aufrechtzuerhalten. Diese Kombination ermöglicht eine kontinuierliche Verarbeitung und gewährleistet, dass das Material im Inneren mit außergewöhnlicher Gleichmäßigkeit erhitzt und gemischt wird – eine Aufgabe, die in einem statischen Ofen unmöglich ist.

Der wahre Wert eines Drehrohrofens liegt nicht in seinen einzelnen Komponenten, sondern in ihrer Synergie. Er wandelt die thermische Behandlung von einer statischen, chargenorientierten Aufgabe in einen dynamischen, kontrollierbaren und kontinuierlichen Betrieb um, der ideal für die Herstellung hochkonsistenter Materialien im großen Maßstab ist.

Das Kernprinzip: Dynamische thermische Verarbeitung

Im Gegensatz zu einem Standardofen, der eine stationäre Probe erhitzt, basiert der Drehrohrofen auf dem Konzept der dynamischen Erhitzung und Mischung. Dieser grundlegende Unterschied eröffnet einzigartige Verarbeitungsmöglichkeiten.

Das rotierende Rohr

Die zentrale Komponente ist das Prozessrohr, das in einem leichten Winkel montiert ist und sich kontinuierlich dreht. Diese Drehung ist der Schlüssel zum Hauptvorteil des Ofens: Gleichmäßigkeit.

Während sich das Rohr dreht, wird das Material im Inneren ständig durchgemischt. Diese Bewegung stellt sicher, dass jedes Partikel gleichmäßig der Wärmequelle ausgesetzt wird, wodurch die Hot- und Cold-Spots eliminiert werden, die statische Öfen plagen.

Kontinuierlicher Durchsatz

Die Kombination aus Rotation und einer leichten Neigung nach unten verwandelt den Ofen in ein kontinuierliches Verarbeitungssystem. Rohmaterial wird am oberen Ende des Rohrs zugeführt und bewegt sich allmählich zum unteren Ende, während es rotiert, und kommt als fertiges Produkt heraus.

Dieses Design ist außergewöhnlich effizient für industrielle Anwendungen, die eine hohe Produktionsleistung erfordern, wie z. B. Kalzinierung, Pyrolyse oder Trocknung von Pulvern und körnigen Materialien.

Die wichtigsten Kontrollsysteme im Detail

Ein Drehrohrofen ist mehr als nur eine beheizte, rotierende Trommel. Es ist ein präzises Instrument, bei dem jeder wichtige Parameter gesteuert werden kann, um eine bestimmte chemische oder physikalische Umwandlung zu optimieren.

Mehrzonen-Temperaturregelung

Der Ofenkörper ist typischerweise entlang der Länge des Rohrs in mehrere, unabhängig steuerbare Heizzonen unterteilt. Dies ermöglicht die Erstellung eines präzisen Temperaturprofils.

Beispielsweise könnte ein Prozess eine Vorwärmzone, eine zentrale Reaktionszone bei Höchsttemperatur und eine abschließende Abkühlzone erfordern, alles innerhalb desselben kontinuierlichen Betriebs. Dieses Maß an Kontrolle ist entscheidend für komplexe, mehrstufige Reaktionen.

Atmosphärenflexibilität

Die meisten Prozesse sind empfindlich gegenüber der umgebenden Atmosphäre. Drehrohröfen sind mit versiegelten Systemen ausgestattet, die eine präzise Atmosphärenkontrolle ermöglichen.

Diese Funktion ermöglicht den Betrieb unter Inertgas (wie Stickstoff oder Argon), um Oxidation zu verhindern, unter einem reaktiven Gas, um eine chemische Veränderung zu erleichtern, oder unter Vakuum.

Mechanische Prozesskontrolle

Das physikalische Verhalten des Materials wird durch mechanische Anpassungen gesteuert. Die Steuerung der Drehgeschwindigkeit bestimmt die Intensität der Mischung, während die Anpassung des Neigungswinkels direkt beeinflusst, wie lange das Material im Ofen verbleibt – ein Parameter, der als Verweilzeit bekannt ist.

Die Kompromisse verstehen

Obwohl der Drehrohrofen leistungsstark ist, ist er keine universelle Lösung. Das Verständnis seiner Grenzen ist entscheidend, um eine fundierte Entscheidung zu treffen.

Die Materialauswahl ist entscheidend

Das Prozessrohr selbst ist extremen thermischen und chemischen Belastungen ausgesetzt. Die Wahl des Rohrmaterials – typischerweise Quarz, Keramik (Aluminiumoxid) oder eine Metalllegierung – bestimmt die maximale Betriebstemperatur des Ofens und seine Beständigkeit gegen Korrosion durch das Prozessmaterial.

Mechanische Komplexität und Wartung

Das Antriebsgetriebe, die rotierenden Dichtungen und der Motor, die die Drehung des Rohrs ermöglichen, sind bewegliche Teile. Im Vergleich zu einem einfachen, statischen Rohrofen führen diese Komponenten zu zusätzlicher mechanischer Komplexität und erfordern einen strengeren Wartungsplan, um die Zuverlässigkeit zu gewährleisten.

Durchsatz vs. Kosten

Die hochentwickelten Kontrollsysteme, die robuste Bauweise und die mechanischen Komponenten machen Drehrohröfen im Vergleich zu einfacheren Durchlauferhitzern zu einer erheblichen Kapitalinvestition. Ihr Wert zeigt sich am deutlichsten in Anwendungen, bei denen kontinuierlicher Durchsatz und Produktgleichmäßigkeit die Anfangskosten rechtfertigen.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl der richtigen thermischen Ausrüstung hängt vollständig von Ihrem Endziel ab. Die Merkmale eines Drehrohrofens sind auf spezifische Ergebnisse zugeschnitten.

- Wenn Ihr Hauptaugenmerk auf der kontinuierlichen Massenproduktion liegt: Ein Drehrohrofen ist eigens dafür konzipiert und bietet unübertroffene Effizienz und Konsistenz für Prozesse wie das Rösten, Trocknen oder Kalzinieren von Schüttgütern.

- Wenn Ihr Hauptaugenmerk auf der präzisen Materialsynthese liegt: Die Kombination aus Mehrzonen-Temperaturprofilen, Atmosphärenkontrolle und einstellbarer Verweilzeit bietet Ihnen die granulare Kontrolle, die erforderlich ist, um chemische Reaktionen zu optimieren und neuartige Materialien zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung inhomogener oder thermisch empfindlicher Materialien liegt: Die sanfte Wälzbewegung und die außergewöhnlich gleichmäßige Hitzeexposition verhindern eine lokale Überhitzung und stellen sicher, dass jeder Teil Ihrer Probe identisch verarbeitet wird.

Durch die Integration von dynamischer Bewegung mit präziser Umweltkontrolle bietet der Drehrohrofen eine leistungsstarke Lösung für die anspruchsvollsten Herausforderungen der thermischen Behandlung.

Zusammenfassungstabelle:

| Merkmal | Beschreibung | Hauptvorteil |

|---|---|---|

| Rotierendes Rohr | Rohr dreht sich in einem Winkel zur kontinuierlichen Materialmischung | Gewährleistet gleichmäßige Erwärmung und eliminiert Hot-/Cold-Spots |

| Mehrzonen-Temperaturregelung | Unabhängige Heizzonen entlang der Rohrlänge | Ermöglicht präzise Temperaturprofile für komplexe Reaktionen |

| Kontrollierte Atmosphäre | Versiegeltes System für inerte, reaktive oder Vakuumumgebungen | Verhindert Oxidation und erleichtert spezifische chemische Veränderungen |

| Mechanische Anpassungen | Steuerung der Drehgeschwindigkeit und des Neigungswinkels | Steuert die Mischintensität und die Verweilzeit zur Optimierung |

| Kontinuierlicher Durchsatz | Material bewegt sich kontinuierlich von der Zufuhr zur Abgabe | Ideal für die Massenproduktion wie Kalzinierung und Trocknung |

Bereit, die thermische Verarbeitung Ihres Labors mit Präzision und Effizienz zu verbessern? KINTEK nutzt außergewöhnliche F&E und die eigene Fertigung, um vielfältige Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgehenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Drehrohröfen überlegene Gleichmäßigkeit und kontinuierlichen Durchsatz für Ihre spezifischen Anwendungen liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Wie unterstützen Drehrohrofen eine Echtzeitüberwachung und kontinuierliche Verarbeitung? Steigern Sie die Effizienz durch kontinuierlichen Durchsatz und Live-Beobachtung

- Was sind die Hauptmerkmale eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit und Kontrolle

- Was sind die Vorteile der kontinuierlichen Probenbewegung in Drehöfen? Steigerung von Gleichmäßigkeit und Effizienz

- Was sind die Hauptmerkmale von Drehrohrofen hinsichtlich der Wärmebehandlung? Gleichmäßige Erwärmung und hoher Durchsatz erreichen

- Welche anderen Bereiche nutzen Drehrohröfen? Entdecken Sie vielseitige Heizlösungen für zahlreiche Branchen