Im Kern zeichnet sich ein Drehrohrofen durch die Kombination von dynamischer Bewegung mit thermischer Verarbeitung aus. Seine Hauptvorteile sind eine überragende Wärmegleichmäßigkeit, hohe Effizienz und eine außergewöhnliche Prozesssteuerung, die direkt aus seiner Fähigkeit resultieren, Materialien kontinuierlich zu schwenken und zu mischen, während sie in einer streng regulierten Umgebung erhitzt werden.

Der wahre Wert eines Drehrohrofens liegt nicht in einer einzelnen Eigenschaft, sondern in der Synergie zwischen ihnen. Die konstante Rotation stellt sicher, dass jedes Partikel identisch verarbeitet wird, was in Kombination mit präziser atmosphärischer und Temperaturregelung ein Maß an Konsistenz und Effizienz liefert, das statische Öfen oft nicht erreichen können.

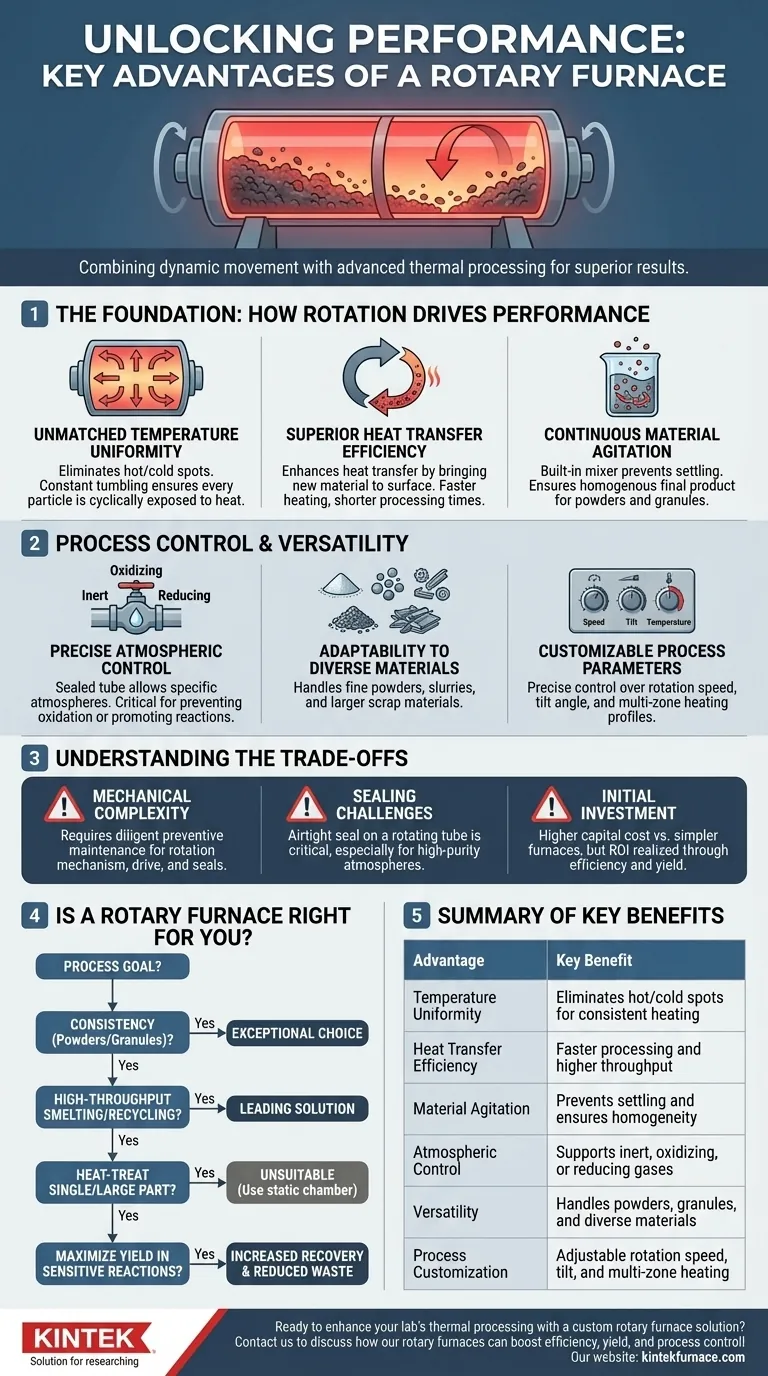

Die Grundlage: Wie Rotation die Leistung antreibt

Das entscheidende Merkmal eines Drehrohrofens ist seine rotierende zylindrische Kammer. Diese einfache mechanische Aktion ist die Quelle seiner bedeutendsten technischen Vorteile.

Unübertroffene Temperaturverteilung

Das kontinuierliche Schwenken des Materials eliminiert Hot Spots und Cold Spots. In einem statischen Ofen kann Material am Boden oder in der Mitte unterverarbeitet bleiben, während Material in der Nähe der Wärmequelle überverarbeitet wird.

Die Rotation stellt sicher, dass jedes Partikel zyklisch der Wärmequelle und der Ofenatmosphäre ausgesetzt wird, was zu einer hoch gleichmäßigen Temperaturverteilung in der gesamten Charge führt.

Überragende Wärmeübertragungseffizienz

Diese konstante Bewegung verbessert die Wärmeübertragung drastisch. Durch das kontinuierliche Zuführen von neuem Material an die Oberfläche erreicht der Ofen eine schnellere und effizientere Erwärmung im Vergleich zu statischen Methoden, die ausschließlich auf Leitung und Strahlung durch eine stationäre Masse angewiesen sind.

Dies führt direkt zu kürzeren Verarbeitungszeiten und höherem Durchsatz.

Kontinuierliche Materialbewegung

Für Prozesse, die Pulver, Granulate oder gemischte Materialien umfassen, fungiert die Rotationsbewegung als eingebauter Mischer. Dies verhindert das Absetzen und die Entmischung der Probe und gewährleistet ein homogenes Endprodukt.

Dies ist entscheidend für Anwendungen wie die Katalysatorröstung oder das Sintern, wo eine konsistente chemische Reaktion und physikalische Struktur von größter Bedeutung sind.

Prozesssteuerung und Vielseitigkeit

Moderne Drehrohröfen sind hoch entwickelte Systeme, die ein Maß an Steuerung bieten, das sie für eine breite Palette anspruchsvoller Anwendungen anpassbar macht.

Präzise atmosphärische Kontrolle

Drehrohröfen sind für den Betrieb mit spezifischen Atmosphären konzipiert. Das versiegelte rotierende Rohr ermöglicht die Einführung von inerten, oxidierenden oder reduzierenden Gasen.

Diese Fähigkeit ist wesentlich, um unerwünschte Oxidation zu verhindern, spezifische chemische Reaktionen zu fördern oder einzigartige Materialeigenschaften während des Erhitzungsprozesses zu erzeugen.

Anpassungsfähigkeit an verschiedene Materialien

Das Design ist von Natur aus flexibel und kann alles verarbeiten, von feinen Pulvern und Schlämmen bis hin zu größeren Schrottmaterialien wie Batterieplatten zur Bleirückgewinnung.

Diese Vielseitigkeit macht sie zu einem wertvollen Gut in Branchen, die von der chemischen Verarbeitung und Metallurgie bis zum Recycling und der wissenschaftlichen Forschung reichen.

Anpassbare Prozessparameter

Bediener haben eine detaillierte Kontrolle über den Prozess. Schlüsselparameter wie Rotationsgeschwindigkeit, Neigungswinkel und Temperatur können präzise eingestellt werden.

Fortgeschrittene Modelle verfügen über eine Mehrzonenheizung, die verschiedene Temperaturprofile entlang der Rohrlänge ermöglicht, was hoch entwickelte und optimierte Verarbeitungszyklen ermöglicht.

Die Kompromisse verstehen

Obwohl leistungsstark, sind Drehrohröfen keine Universallösung. Das Verständnis ihrer Einschränkungen ist der Schlüssel zu einer objektiven Entscheidung.

Mechanische Komplexität

Der Rotationsmechanismus, einschließlich des Antriebssystems und der Dichtungen, erhöht die mechanische Komplexität im Vergleich zu einem statischen Ofen. Diese Komponenten erfordern eine sorgfältige vorbeugende Wartung, um Zuverlässigkeit zu gewährleisten und Ausfallzeiten zu verhindern.

Herausforderungen bei der Abdichtung

Das Aufrechterhalten einer perfekt luftdichten Abdichtung an einem rotierenden Rohr ist anspruchsvoller als an einer statischen Kammer. Obwohl moderne Designs hochwirksam sind, ist die Dichtheit ein kritischer Wartungspunkt, insbesondere für Prozesse, die hochreine Atmosphären erfordern.

Anfangsinvestition

Die ausgeklügelte Technik, Antriebsmechanik und Steuerungssysteme führen typischerweise zu höheren anfänglichen Investitionskosten im Vergleich zu einfacheren Kasten- oder Chargenöfen ähnlicher Kapazität. Die Kapitalrendite wird durch höheren Durchsatz, verbesserte Ausbeute und größere Effizienz erzielt.

Ist ein Drehrohrofen die richtige Wahl für Ihre Anwendung?

Die Wahl des richtigen Ofens erfordert die Abstimmung seiner Fähigkeiten mit Ihren primären Prozesszielen.

- Wenn Ihr Hauptaugenmerk auf der Prozesskonsistenz für Pulver oder Granulate liegt: Ein Drehrohrofen ist eine ausgezeichnete Wahl, da seine kontinuierliche Mischung ein homogenes Ergebnis garantiert.

- Wenn Ihr Hauptaugenmerk auf dem Hochdurchsatzschmelzen oder Recycling liegt: Die hohe thermische Effizienz und Kapazität eines Drehrohrofens machen ihn zu einer führenden Lösung.

- Wenn Ihr Hauptaugenmerk auf der Wärmebehandlung eines einzelnen, großen oder geometrisch komplexen Teils liegt: Ein Drehrohrofen ist ungeeignet; ein statischer Kammer- oder Chargenofen wäre das richtige Werkzeug.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Materialausbeute bei empfindlichen Reaktionen liegt: Die Kombination aus gleichmäßiger Erwärmung und atmosphärischer Kontrolle kann die Rückgewinnung erheblich steigern und Abfall reduzieren.

Letztendlich ist ein Drehrohrofen ein spezialisiertes Werkzeug, das für Prozesse entwickelt wurde, bei denen Gleichmäßigkeit, Effizienz und Kontrolle die wichtigsten Erfolgsfaktoren sind.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Temperaturverteilung | Eliminiert Hot/Cold Spots für gleichmäßige Erwärmung |

| Wärmeübertragungseffizienz | Schnellere Verarbeitung und höherer Durchsatz |

| Materialbewegung | Verhindert Absetzen und gewährleistet Homogenität |

| Atmosphärenkontrolle | Unterstützt inerte, oxidierende oder reduzierende Gase |

| Vielseitigkeit | Verarbeitet Pulver, Granulate und verschiedene Materialien |

| Prozessanpassung | Einstellbare Rotationsgeschwindigkeit, Neigung und Mehrzonenheizung |

Bereit, die thermische Verarbeitung in Ihrem Labor mit einer maßgeschneiderten Drehrohrofenlösung zu verbessern? Durch außergewöhnliche F&E und hauseigene Fertigung beliefert KINTEK verschiedene Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Drehrohröfen Ihre Effizienz, Ausbeute und Prozesssteuerung steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung