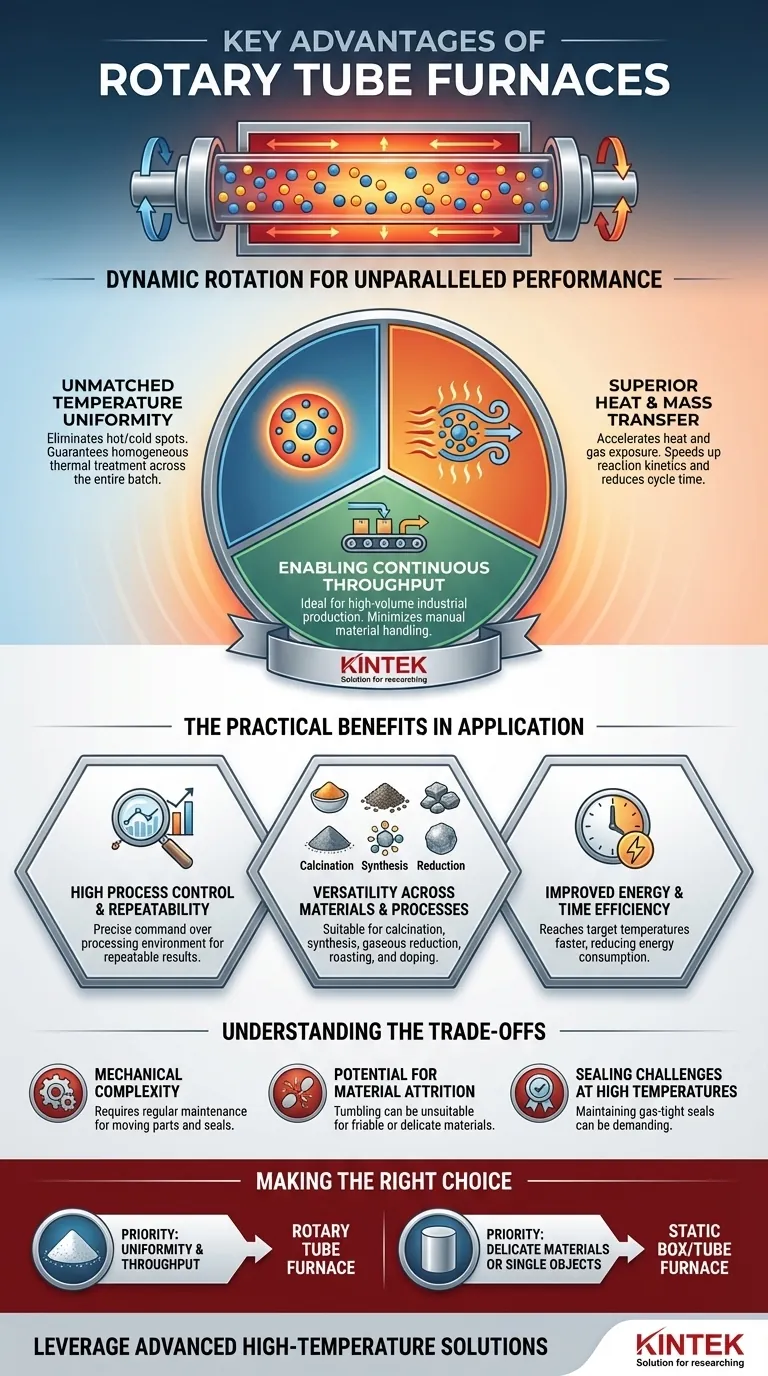

Im Kern ergeben sich die Hauptvorteile eines Drehrohr Ofens aus einem bestimmenden Merkmal: der dynamischen Rotation des Verarbeitungsmittels. Diese Bewegung gewährleistet eine unvergleichliche Materialgleichmäßigkeit, eine hochgradig effiziente Wärmeübertragung und eine präzise Prozesskontrolle, was ihn für die Behandlung von Pulvern, Granulaten und anderen losen Materialien statischen Öfen überlegen macht.

Ein Drehrohr Ofen löst das grundlegende Problem der Ungleichmäßigkeit bei der thermischen Verarbeitung im Standbetrieb. Durch das kontinuierliche Durchmischen des Materials wird garantiert, dass jedes Partikel denselben Temperatur- und Atmosphärenbedingungen ausgesetzt ist, was zu einem konsistenteren und qualitativ hochwertigeren Endprodukt führt.

Warum die Rotation die Materialverarbeitung grundlegend verändert

Die bloße Drehung des Ofenrohrs führt zu Vorteilen, die in einem stationären System nicht erreicht werden können. Dieses dynamische Umfeld ist die Quelle seiner Hauptvorteile.

Unübertroffene Temperaturhomogenität

In einem statischen Ofen heizt sich Material an den Rändern eines Behälters schneller auf als Material in der Mitte, wodurch erhebliche Temperaturgradienten entstehen. Ein Drehrohrofen eliminiert dies durch kontinuierliches Durchmischen der Charge.

Diese Taumelbewegung stellt sicher, dass jedes Partikel ständig bewegt wird, wodurch Hot Spots und Cold Spots verhindert werden. Das Ergebnis ist eine homogene thermische Behandlung über das gesamte Materialvolumen.

Überlegene Wärme- und Stoffübertragung

Die kontinuierliche Bewegung beschleunigt die Rate der Wärmeübertragung in das Material dramatisch. Während die Partikel taumeln, wird ihre gesamte Oberfläche der Wärmequelle ausgesetzt, was die Gesamtzeit zur Erreichung der Zieltemperatur verkürzt.

Dieses Prinzip verbessert die Stoffübertragung. Bei Prozessen, an denen reaktive Gase beteiligt sind (wie Reduktion oder Oxidation), stellt die Rotation sicher, dass ständig frisches Gas die Oberfläche jedes Partikels erreicht, was die Reaktionskinetik beschleunigt und die Effizienz verbessert.

Ermöglichung kontinuierlichen Durchsatzes

Während statische Öfen auf einmalige Chargenverarbeitung beschränkt sind, eignen sich Drehrohröfen perfekt für den kontinuierlichen oder semi-kontinuierlichen Betrieb.

Materialien können an einem Ende des geneigten Rohres zugeführt werden und wandern langsam zum Austragende, während es sich dreht. Dieses Design ist ideal für die industrielle Produktion, bei der ein hoher Durchsatz unerlässlich ist, und minimiert die manuelle Materialhandhabung.

Die praktischen Vorteile in der Anwendung

Diese fundamentalen Prinzipien führen zu spürbaren Vorteilen für eine breite Palette wissenschaftlicher und industrieller Prozesse.

Hohe Prozesskontrolle und Reproduzierbarkeit

Die Kombination aus gleichmäßiger Erwärmung und kontrollierter Atmosphäre gibt dem Bediener eine präzise Kontrolle über die Prozessumgebung. Dies führt zu hochgradig reproduzierbaren Ergebnissen, ein kritischer Faktor sowohl in der F&E als auch in der qualitätskontrollierten Produktion.

Vielseitigkeit bei Materialien und Prozessen

Drehrohröfen sind nicht auf eine einzige Funktion beschränkt. Ihre einzigartigen Fähigkeiten machen sie zum Werkzeug der Wahl für eine Vielzahl von Anwendungen, darunter:

- Kalzinierung von Materialien wie Ölschiefer oder Pigmenten

- Synthese von Katalysatoren und technischen Keramiken

- Gase Reduktion von metallischen Erzen

- Röst- und Oxidationsprozesse

- Dotierung von Materialien mit Spurenelementen

Verbesserte Energie- und Zeiteffizienz

Da die Wärme so effektiv in das Material übertragen wird, werden Zieltemperaturen schneller erreicht, was die Prozesszykluszeiten verkürzt. Moderne Designs integrieren zudem hochwertige Isolierung und effiziente Heizelemente, was den Gesamtenergieverbrauch im Vergleich zu weniger effizienten Methoden reduziert.

Die Kompromisse verstehen

Keine Technologie ist für jedes Szenario perfekt. Die Vorteile eines Drehrohrofens bringen spezifische Überlegungen mit sich.

Mechanische Komplexität

Der Rotationsmechanismus, einschließlich des Antriebsmotors und gasdichter Dichtungen, fügt eine mechanische Komplexität hinzu, die bei statischen Öfen nicht vorhanden ist. Diese Komponenten erfordern regelmäßige Wartung und können potenzielle Fehlerquellen darstellen.

Potenzial für Materialabrieb

Die Taumelbewegung, die eine ausgezeichnete Durchmischung bewirkt, kann für brüchige oder empfindliche Materialien ein Nachteil sein. Die mechanische Beanspruchung kann zum Zerfall der Partikel führen, was für bestimmte Anwendungen unerwünscht sein kann.

Dichtungsprobleme bei hohen Temperaturen

Die Aufrechterhaltung einer perfekt kontrollierten Atmosphäre erfordert effektive Dichtungen an beiden Enden des rotierenden Rohres. Das Erreichen einer dauerhaften, gasdichten Abdichtung an einer beweglichen Komponente, insbesondere bei sehr hohen Temperaturen, kann anspruchsvoller sein als bei einem statischen System.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl des richtigen Ofens hängt vollständig von der Beschaffenheit Ihres Materials und Ihren Verarbeitungszielen ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Produkthomogenität liegt: Ein Drehrohr Ofen ist die definitive Wahl für die Verarbeitung von Pulvern, Granulaten oder jedem losen Material, bei dem Gleichmäßigkeit entscheidend ist.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und kontinuierlicher Produktion liegt: Das Durchflussdesign eines Drehrohrofens bietet einen klaren Vorteil gegenüber chargenbasierten statischen Systemen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung großer Einzelobjekte oder empfindlicher Materialien liegt: Ein statischer Kammerofen oder ein stationärer Rohrofen bietet eine sanftere und besser geeignete Prozessumgebung.

Letztendlich ist die Entscheidung für einen Drehrohr Ofen eine Entscheidung zugunsten von Gleichmäßigkeit und Effizienz für dynamische Materialien.

Zusammenfassungstabelle:

| Hauptvorteil | Beschreibung |

|---|---|

| Unübertroffene Temperaturhomogenität | Kontinuierliche Rotation eliminiert Hot-/Cold-Spots für gleichmäßiges Heizen. |

| Überlegene Wärme- und Stoffübertragung | Taumelbewegung beschleunigt Wärme- und Gasexposition und steigert die Effizienz. |

| Kontinuierlicher Durchsatz | Ideal für die Produktion großer Mengen mit minimaler manueller Handhabung. |

| Hohe Prozesskontrolle | Gewährleistet reproduzierbare Ergebnisse in F&E- und Industrieanwendungen. |

| Vielseitigkeit | Geeignet für Kalzinierung, Synthese, Reduktion und mehr. |

| Energie- und Zeiteffizienz | Verkürzt Zykluszeiten und reduziert den Energieverbrauch im Vergleich zu statischen Systemen. |

KINTEK nutzt außergewöhnliche F&E- und hausinterne Fertigungskompetenzen, um diverse Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unser Produktportfolio, einschließlich Muffelöfen, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Wenn Sie Pulver, Granulate verarbeiten oder kontinuierlichen Durchsatz für Anwendungen wie Kalzinierung oder Synthese benötigen, können unsere Drehrohröfen überlegene Gleichmäßigkeit und Effizienz liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre thermische Verarbeitung optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Warum ist ein effizienter Wärmetransfer in Schrägrohröfen wichtig? Steigerung der Gleichmäßigkeit und des Durchsatzes

- Was sind die Hauptmerkmale von Drehrohrofen hinsichtlich der Wärmebehandlung? Gleichmäßige Erwärmung und hoher Durchsatz erreichen

- Was sind die Hauptvorteile von Drehrohröfen? Erzielen Sie überlegene Gleichmäßigkeit und Effizienz bei der thermischen Verarbeitung

- Was sind die Hauptmerkmale eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit und Kontrolle

- Wie unterstützen Drehrohrofen eine Echtzeitüberwachung und kontinuierliche Verarbeitung? Steigern Sie die Effizienz durch kontinuierlichen Durchsatz und Live-Beobachtung