Im Wesentlichen ist ein Vakuumofen eine spezialisierte Anlage, die dazu dient, Materialien in einer kontrollierten, gasfreien Umgebung auf extrem hohe Temperaturen zu erhitzen. Sein Hauptzweck ist es, Wärmebehandlungsprozesse wie Glühen, Löten und Sintern ohne das Risiko von Oxidation oder Kontamination zu ermöglichen, die an der offenen Luft auftreten würden. Dies führt zu Materialien mit überlegener Reinheit, Festigkeit und Konsistenz.

Das definierende Merkmal eines Vakuumofens ist seine Fähigkeit, ein nahezu perfektes Vakuum zu erzeugen, bevor intensive, gleichmäßige Hitze angewendet wird. Diese grundlegende Fähigkeit verhindert unerwünschte chemische Reaktionen, entfernt Verunreinigungen und ermöglicht eine präzise Kontrolle über die endgültigen Materialeigenschaften.

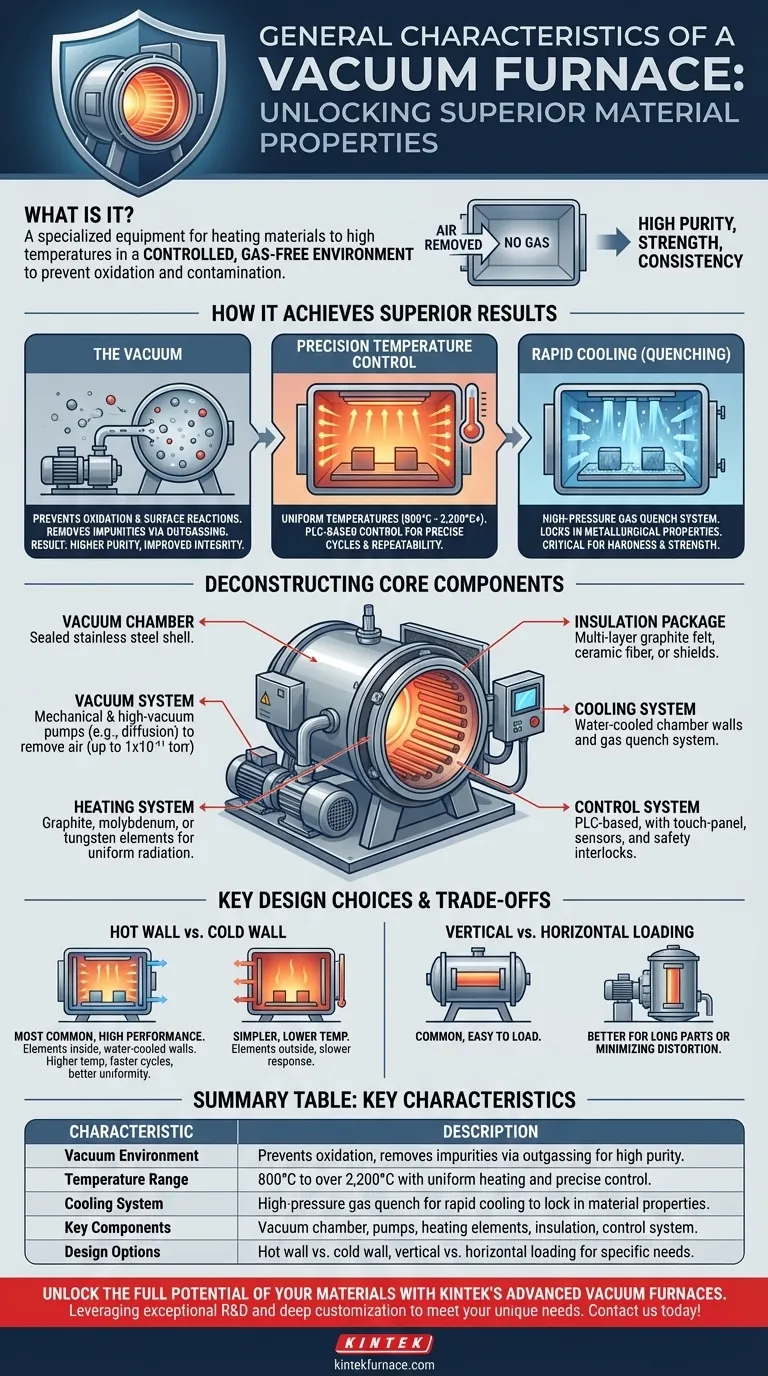

Wie ein Vakuumofen überlegene Ergebnisse erzielt

Die einzigartige Umgebung in einem Vakuumofen erschließt Materialeigenschaften, die mit herkömmlichen atmosphärischen Öfen nicht zu erreichen sind. Dies wird durch das Zusammenspiel von Vakuum, Temperatur und kontrollierter Kühlung erreicht.

Die Rolle des Vakuums

Durch das Entfernen von Luft und anderen Gasen erfüllt das Vakuumsystem zwei entscheidende Funktionen. Erstens verhindert es Oxidation und andere unerwünschte Oberflächenreaktionen, die das Material schwächen oder verunreinigen können.

Zweitens zieht das Vakuum aktiv flüchtige Verunreinigungen und Nebenprodukte aus dem Material, während es erhitzt wird, ein Prozess, der als Ausgasen bekannt ist. Dies führt zu einem Endprodukt mit deutlich höherer Reinheit und verbesserter struktureller Integrität.

Präzise Temperaturregelung

Vakuumöfen arbeiten bei extrem hohen und gleichmäßigen Temperaturen, oft im Bereich von 800 °C bis über 2.200 °C (1.500 °F bis 4.000 °F).

Moderne SPS-basierte Steuerungssysteme ermöglichen programmierbare Heizzyklen mit präzisen Rampen (Rate des Temperaturanstiegs) und Haltezeiten (Halten bei einer bestimmten Temperatur). Dies stellt sicher, dass jedes Teil in einer Charge und jede nachfolgende Charge die exakt gleiche thermische Behandlung für eine unübertroffene Wiederholbarkeit erhält.

Die Bedeutung der schnellen Abkühlung (Abschrecken)

Nach dem Heizzyklus muss das Material kontrolliert abgekühlt werden, um die gewünschten metallurgischen Eigenschaften zu fixieren.

Vakuumöfen verwenden ein Hochdruck-Gasabschrecksystem, das schnell ein Inertgas wie Stickstoff oder Argon in die Kammer einleitet. Dieser schnelle Abkühlprozess ist entscheidend, um bestimmte Härte- und Festigkeitseigenschaften in Metallen und Legierungen zu erzielen.

Die Kernkomponenten zerlegen

Ein Vakuumofen ist ein komplexes System, bei dem mehrere Schlüsselkomponenten zusammenwirken, um die ideale Prozessumgebung zu schaffen.

Die Vakuumkammer

Dies ist die abgedichtete Ofenschale oder der Körper, typischerweise aus Edelstahl gefertigt. Sie ist so konstruiert, dass sie sowohl extremen Innentemperaturen als auch dem starken Außendruck der Atmosphäre standhält, wenn ein Vakuum erzeugt wird.

Das Vakuumsystem

Ein mehrstufiges Pumpsystem, bestehend aus mechanischen Pumpen und Hochvakuumpumpen (wie Molekular- oder Diffusionspumpen), entfernt Luft und schafft die kontaminationsfreie Umgebung. Die Vakuumwerte können bis zu 1x10⁻¹¹ Torr erreichen.

Das Heizsystem

Heizelemente werden aus Materialien hergestellt, die extremen Temperaturen standhalten, wie zum Beispiel Graphit, Molybdän oder Wolfram. Diese Elemente strahlen Wärme gleichmäßig im gesamten Ofenraum ab, um eine gleichmäßige Erwärmung des Werkstücks zu gewährleisten.

Das Isolationspaket

Um die intensive Hitze einzudämmen und die Kammerwände zu schützen, wird ein mehrschichtiges Isolationspaket verwendet. Dies besteht oft aus Graphitfilz, Keramikfaser oder reflektierenden Metallschilden aus Molybdän.

Das Kühlsystem

Die Wände der Ofenkammer sind fast immer wassergekühlt, um die Behälterschale auf einer sicheren Temperatur zu halten. Dieses System arbeitet parallel zum internen Gasabschrecksystem, das zur Kühlung des verarbeiteten Materials verwendet wird.

Das Steuerungssystem

Dies ist das "Gehirn" des Ofens. Es besteht aus einer Touchpanel-Bedienoberfläche, einer SPS (Speicherprogrammierbare Steuerung), Sensoren wie Thermoelementen und Sicherheitsverriegelungen. Es automatisiert den gesamten Prozess vom Abpumpen über das Erhitzen, Halten bis zum Abschrecken.

Die Kompromisse verstehen: Wichtige Designentscheidungen

Nicht alle Vakuumöfen sind gleich. Das Design wird auf die spezifische Anwendung zugeschnitten, wobei kritische Kompromisse bei Leistung, Fähigkeiten und Kosten eingegangen werden.

Heißwand- vs. Kaltwandbauweise

Kaltwandöfen sind der gebräuchlichste Typ für Hochleistungsanwendungen. Die Heizelemente befinden sich in der Vakuumkammer, und die Kammerwände sind wassergekühlt. Dies ermöglicht höhere Betriebstemperaturen, schnellere Heiz- und Kühlzyklen und eine bessere Temperaturgleichmäßigkeit.

Heißwandöfen, bei denen sich die Heizelemente außerhalb der Vakuumretorte befinden, sind einfacher, aber auf niedrigere Temperaturen beschränkt und haben langsamere Reaktionszeiten.

Vertikale vs. horizontale Beladung

Die Ausrichtung des Ofens hängt vom Werkstück ab. Horizontalöfen sind üblich und leicht zu beladen. Vertikalöfen eignen sich besser für lange, zylindrische Teile oder um Verformungen an empfindlichen Komponenten während des Erhitzens zu minimieren.

Sicherheit und betriebliche Überlegungen

Diese Systeme arbeiten unter extremen Bedingungen und beinhalten kritische Sicherheitsfunktionen. Dazu gehören die automatische Abschaltung beim Öffnen der Tür und Übertemperaturregler. Eine zuverlässige Kühlwasserversorgung ist unerlässlich, und oft sind Backup-Systeme erforderlich, um katastrophale Schäden im Falle eines Wasserdruckausfalls zu verhindern.

So wenden Sie dies auf Ihren Prozess an

Das Verständnis dieser Eigenschaften ermöglicht es Ihnen, zu bestimmen, ob ein Vakuumofen mit Ihren spezifischen Fertigungs- oder Forschungszielen übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Materialreinheit und -festigkeit liegt: Ein Vakuumofen ist unerlässlich, um Oxidation zu verhindern und Verunreinigungen zu entfernen, die die Materialleistung beeinträchtigen.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit und Präzision liegt: Die computergesteuerten Heiz- und Kühlprofile eines Vakuumofens stellen sicher, dass jede Charge identische, anspruchsvolle Standards erfüllt.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Hochleistungslegierungen, Keramiken oder Verbundwerkstoffen liegt: Die extrem hohen und gleichmäßigen Temperaturen, die erreichbar sind, sind oft die einzige Möglichkeit, diese fortschrittlichen Materialien richtig zu verarbeiten.

Durch die grundlegende Kontrolle der Prozessumgebung bietet Ihnen ein Vakuumofen eine unübertroffene Möglichkeit, die endgültige Qualität Ihres Materials zu definieren.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Vakuumumgebung | Verhindert Oxidation, entfernt Verunreinigungen durch Ausgasen für hohe Reinheit |

| Temperaturbereich | 800 °C bis über 2.200 °C mit gleichmäßiger Erwärmung und präziser Steuerung |

| Kühlsystem | Hochdruck-Gasabschreckung zur schnellen Abkühlung, um Materialeigenschaften zu fixieren |

| Schlüsselkomponenten | Vakuumkammer, Pumpen, Heizelemente, Isolierung, Steuerungssystem |

| Designoptionen | Heißwand vs. Kaltwand, vertikale vs. horizontale Beladung für spezifische Anforderungen |

Erschließen Sie das volle Potenzial Ihrer Materialien mit den fortschrittlichen Vakuumöfen von KINTEK

Durch den Einsatz außergewöhnlicher F&E und eigener Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperaturofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie Hochleistungslegierungen, Keramiken oder Verbundwerkstoffe verarbeiten, unsere Vakuumöfen liefern überragende Reinheit, Festigkeit und Wiederholbarkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir eine Lösung für Ihre spezifischen Anforderungen maßschneidern und Ihre Forschungs- oder Herstellungsprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität