Die Hauptnachteile eines direkten PECVD-Reaktors sind der direkte Ionenbeschuss des Substrats und die Kontamination durch Elektrodenabrieb. Da das Substrat direkt im Plasmafeld platziert wird, ist es energiereichen Ionen ausgesetzt, die physikalische Schäden verursachen können. Gleichzeitig werden die Elektroden selbst beschossen, wodurch Material abgesputtert wird und als Verunreinigung in den wachsenden Film gelangt.

Das Kernproblem bei direktem PECVD ist sein grundlegendes Design: Das Substrat ist in dasselbe Plasma eingetaucht, das zur Erzeugung der Filmvorläufer verwendet wird. Diese Einfachheit des Aufbaus schafft einen inhärenten Kompromiss zwischen Abscheidungseffizienz und dem Risiko von Substratschäden sowie verringerter Filmreinheit.

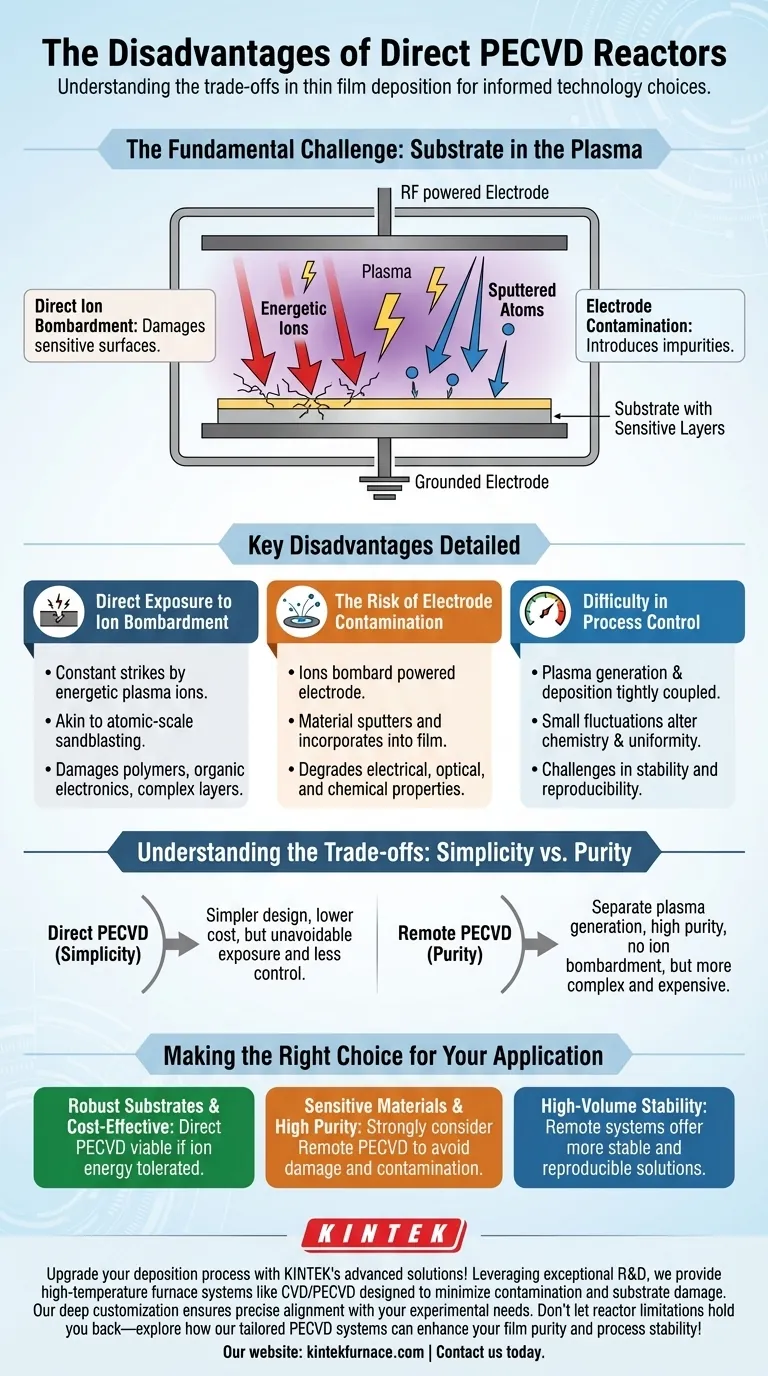

Die grundlegende Herausforderung: Substrat im Plasma

Das bestimmende Merkmal eines direkten PECVD-Reaktors, typischerweise eines Systems mit kapazitiv gekoppeltem Plasma (CCP), ist, dass das Substrat auf einer der zur Plasmaerzeugung verwendeten Elektroden sitzt. Diese Architektur ist die direkte Ursache seiner Hauptnachteile.

Direkte Exposition gegenüber Ionenbeschuss

In einem direkten PECVD-System wird das Substrat ständig von energiereichen Ionen aus dem Plasma getroffen. Dies ist vergleichbar mit einem sanften Sandstrahlen auf atomarer Ebene.

Während diese Ionenenergie manchmal für die Filmdichte vorteilhaft sein kann, wird sie zu einem erheblichen Nachteil, wenn mit empfindlichen Materialien gearbeitet wird. Dieser Beschuss kann die Oberfläche von Polymeren, organischen Elektronikbauteilen oder komplexen Halbleiterbauebenen, die sich bereits auf dem Wafer befinden, beschädigen.

Das Risiko der Elektrodenkontamination

Dieselbe Ionen, die das Substrat beschießen, treffen auch auf die mit Strom versorgte Elektrode (und die umliegenden Kammerwände). Dieser Beschuss kann Atome aus dem Elektrodenmaterial physikalisch abstoßen oder „sputtern“.

Diese gesputterten Atome bewegen sich durch die Kammer und können in den Film eingebaut werden, während dieser auf dem Substrat wächst. Dies führt metallische oder andere Verunreinigungen ein, die die gewünschten elektrischen, optischen oder chemischen Eigenschaften des Films stark beeinträchtigen können.

Schwierigkeiten bei der Prozesskontrolle

Da die Plasmaerzeugung und die Filmdeposition im selben physischen Raum stattfinden, sind die Prozesse eng miteinander gekoppelt. Kleine Schwankungen in Leistung, Gasdruck oder Temperatur können die Plasma-Chemie und -Homogenität verändern.

Dies macht es schwierig, hochstabile und reproduzierbare Bedingungen zu erreichen, insbesondere im Vergleich zu Systemen, bei denen die Plasmaerzeugung von der Abscheidungskammer getrennt ist.

Die Abwägungen verstehen: Einfachheit vs. Reinheit

Keine Technologie wird ohne Grund gewählt. Die Nachteile des direkten PECVD müssen gegen seine Vorteile abgewogen werden, die sich hauptsächlich um Einfachheit und Kosten drehen.

Der Vorteil der Einfachheit

Direkte PECVD-Reaktoren sind oft einfacher im Aufbau und in der Bedienung als ihre Alternativen. Mit weniger Komponenten und einem unkomplizierteren Aufbau können sie in der Herstellung und Wartung kostengünstiger sein. Dies macht sie zu einer attraktiven Option für viele Anwendungen, bei denen höchste Reinheit oder sanfteste Verarbeitung keine strikte Anforderung ist.

Das inhärente Reinheits- und Schadensproblem

Der Kompromiss für diese Einfachheit ist die unvermeidliche Aussetzung des Substrats gegenüber der rauen Plasmaumgebung. Man kann die Plasmaerzeugung nicht vom Abscheidungsprozess entkoppeln. Das bedeutet, dass Sie weniger unabhängige Kontrolle über die Ionenenergie und den Fluss auf der Substratoberfläche haben.

Wann Alternativen in Betracht gezogen werden sollten

Die Einschränkungen des direkten PECVD führten zur Entwicklung von indirekten oder Remote-PECVD-Systemen. Bei diesen Konstruktionen wird das Plasma in einer separaten Kammer erzeugt, und nur die gewünschten reaktiven chemischen Spezies (Radikale) werden über das Substrat geleitet. Dieser Ansatz eliminiert praktisch sowohl den Ionenbeschuss als auch die Elektrodenkontamination, jedoch auf Kosten eines komplexeren und teureren Systems.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Abscheidungstechnologie erfordert ein klares Verständnis des Hauptziels Ihres Projekts. Die Nachteile des direkten PECVD können für eine Anwendung ein kritischer Fehler sein, aber für eine andere ein akzeptabler Kompromiss.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Abscheidung auf robusten Substraten liegt: Direkte PECVD kann eine praktikable und wirtschaftliche Wahl sein, insbesondere wenn das Material eine gewisse Ionenenergie verträgt.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung hochreiner Filme auf empfindlichen Materialien (wie Polymeren oder Elektronik) liegt: Sie sollten dringend eine Alternative wie Remote-PECVD in Betracht ziehen, um Substratschäden und Kontamination durch die Elektroden zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Prozessstabilität für die Massenfertigung liegt: Die inhärente Kopplung im direkten PECVD erfordert eine außergewöhnlich enge Prozesskontrolle, und ein Remote-System kann eine stabilere und reproduzierbarere Lösung bieten.

Letztendlich hängt die Wahl des richtigen Werkzeugs von einer realistischen Einschätzung der Kompromisse zwischen Systemkosten, Prozesskomplexität und der endgültigen Filmqualität ab, die Ihre Anwendung erfordert.

Zusammenfassungstabelle:

| Nachteil | Auswirkung |

|---|---|

| Direkter Ionenbeschuss | Physikalische Schäden an empfindlichen Substraten wie Polymeren und Elektronik |

| Elektrodenkontamination | Eintrag von Verunreinigungen, Verschlechterung der elektrischen und optischen Eigenschaften des Films |

| Schwierigkeiten bei der Prozesskontrolle | Herausforderungen bei der Erzielung stabiler, reproduzierbarer Bedingungen aufgrund gekoppelter Prozesse |

Verbessern Sie Ihren Abscheidungsprozess mit den fortschrittlichen Lösungen von KINTEK! Durch die Nutzung hervorragender F&E und interner Fertigung bieten wir diverse Labore mit Hochtemperatur-Ofensystemen wie CVD/PECVD-Systemen an, die darauf ausgelegt sind, Kontamination und Substratschäden zu minimieren. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen. Lassen Sie sich nicht von Reaktorbeschränkungen zurückhalten – kontaktieren Sie uns noch heute, um zu erfahren, wie unsere maßgeschneiderten PECVD-Systeme Ihre Filmreinheit und Prozessstabilität verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung