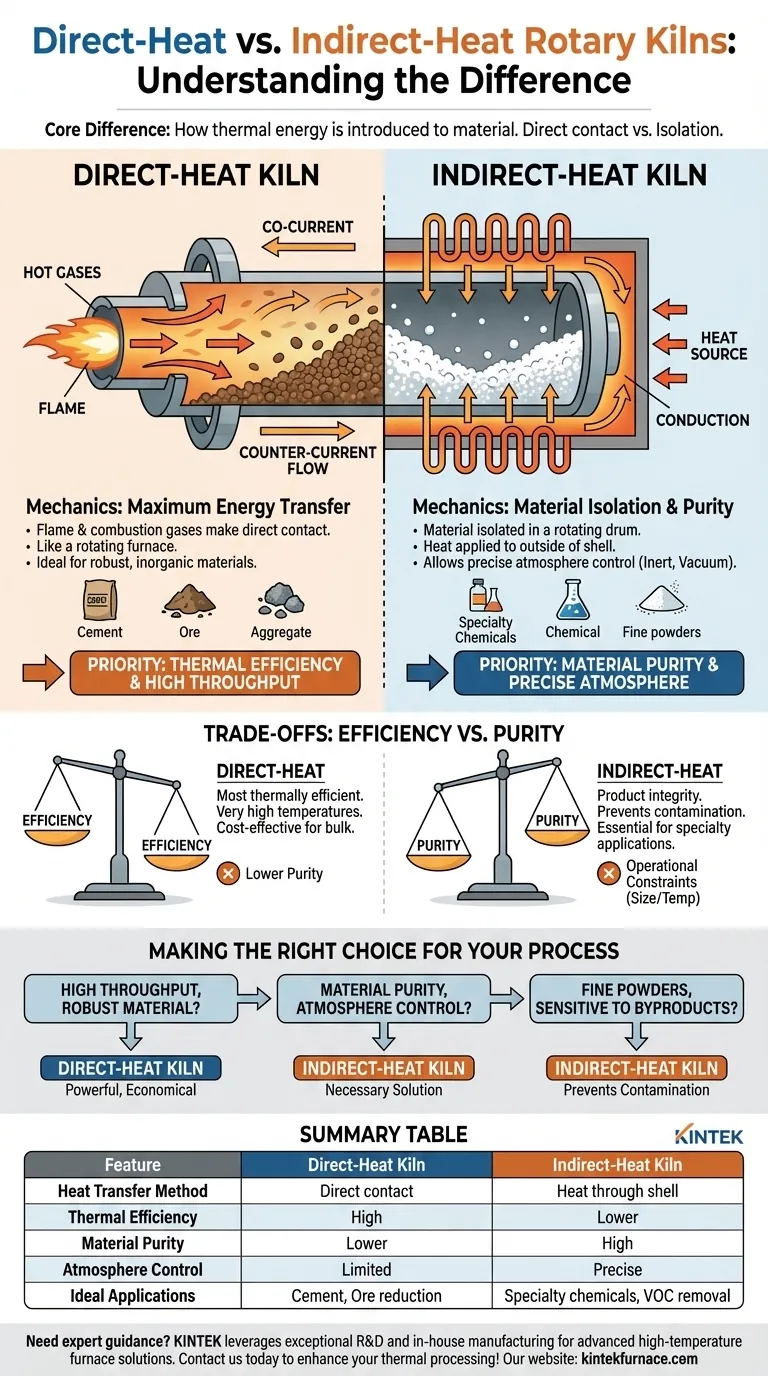

Im Wesentlichen liegt der Unterschied zwischen direkt beheizten und indirekt beheizten Drehrohröfen darin, wie die thermische Energie in das zu verarbeitende Material eingebracht wird. Bei einem direkt beheizten Ofen haben die Flamme und die heißen Verbrennungsgase direkten Kontakt mit dem Material. Bei einem indirekt beheizten Ofen ist das Material in einer rotierenden Trommel isoliert, und die Wärme wird von außen auf diese Trommel aufgebracht und überträgt sich durch die Mantelfläche hindurch.

Die Entscheidung zwischen direkter und indirekter Beheizung ist ein grundlegender Kompromiss. Die direkte Beheizung priorisiert die thermische Effizienz und den hohen Durchsatz, während die indirekte Beheizung die Materialreinheit und die präzise Atmosphärenkontrolle priorisiert.

Die Mechanik direkt beheizter Öfen

Ein direkt beheizter (oder direkt befeuerter) Ofen ist auf maximale Energieübertragung ausgelegt. Er funktioniert wie ein großer, rotierender Ofen, in dem das Material durch die heißen Gase trudelt.

Funktionsweise

Bei einem direkt befeuerten System injiziert ein Brenner eine Flamme und heiße Verbrennungsgase direkt in das Innere des Ofens. Während sich der Ofen dreht, heben Schaufeln das Material auf und lassen es durch diesen Strom heißer Gase kaskadieren, wodurch ein gründlicher und direkter Kontakt gewährleistet wird.

Dieser Prozess kann auf zwei Arten konfiguriert werden: als Gleichstrom (co-current flow), bei dem sich Material und Gas in die gleiche Richtung bewegen, oder als Gegenstrom (counter-current flow), bei dem sie sich in entgegengesetzte Richtungen bewegen, um einen maximalen Wärmeaustausch zu erzielen.

Ideale Anwendungen

Direkt beheizte Öfen sind die Arbeitspferde der Schwerindustrie. Sie eignen sich ideal für die Verarbeitung robuster, anorganischer Materialien, die durch den Kontakt mit Rauchgasen nicht chemisch verändert oder kontaminiert werden.

Zu den gängigen Anwendungen gehören die Zementherstellung, die Erzreduktion sowie das Trocknen von Zuschlagstoffen, Sand und bestimmten Mineralien.

Die Mechanik indirekt beheizter Öfen

Ein indirekt beheizter Ofen, oft als Kalzinier bezeichnet, ist so konzipiert, dass das Material von den Verbrennungsprodukten isoliert wird, um die Reinheit zu gewährleisten.

Funktionsweise

Bei dieser Konstruktion ist die rotierende Trommel, die das Material enthält, in einem Ofen eingeschlossen oder von externen Heizelementen umgeben. Die Wärmequelle erwärmt die Außenseite des Trommelmantels, und diese Energie wird durch Wärmeleitung (Konduktion) durch die Mantelfläche auf das im Inneren trudelnde Material übertragen.

Da das Material niemals mit der Flamme oder dem Rauchgas in Kontakt kommt, kann die innere Atmosphäre streng kontrolliert werden. Sie kann eine inerte Atmosphäre (wie Stickstoff), ein Vakuum oder ein für den Prozess erforderliches spezifisches reaktives Gas sein.

Ideale Anwendungen

Die indirekte Beheizung ist unerlässlich für Prozesse, bei denen Materialien beteiligt sind, die empfindlich oder fein sind oder eine kontrollierte Atmosphäre erfordern. Dies ist entscheidend, wenn die Vermeidung von Kontaminationen oder unerwünschten Nebenreaktionen das Hauptziel ist.

Typische Anwendungen umfassen die Kalzinierung von Spezialchemikalien, die Entfernung flüchtiger organischer Verbindungen (VOCs) und die Verarbeitung von Materialien, die durch direkten Flammeneinfall beschädigt werden könnten.

Die Kompromisse verstehen: Effizienz vs. Reinheit

Die Wahl des richtigen Ofentyps erfordert ein klares Verständnis Ihrer Prozessprioritäten, da jede Konstruktion inhärente Kompromisse mit sich bringt.

Die Effizienz der direkten Befeuerung

Der direkte Kontakt des Materials mit heißem Gas ist die thermisch effizienteste Methode der Wärmeübertragung. Dies ermöglicht es direkt befeuerten Öfen, sehr hohe Temperaturen zu erreichen und massive Materialmengen zu verarbeiten, was sie für die Massenverarbeitung kosteneffizient macht.

Die Reinheit der indirekten Befeuerung

Der Hauptvorteil indirekter Öfen ist die Produktintegrität. Durch die Vermeidung des Kontakts mit Verbrennungsprodukten wie Schwefel oder Wasserdampf bleibt das Endmaterial rein. Dies ist für viele chemische und spezielle Anwendungen nicht verhandelbar.

Betriebliche Einschränkungen

Direkt beheizte Öfen können in enormen Größen gebaut werden. Indirekt beheizte Öfen sind durch die Materialwissenschaft des Trommelmantels begrenzt, der hohen Temperaturen unter mechanischer Beanspruchung standhalten muss. Dies begrenzt ihren maximalen Durchmesser und ihre Betriebstemperatur im Vergleich zu ihren direkt befeuerten Pendants.

Die richtige Wahl für Ihren Prozess treffen

Ihr Material und Ihr Endziel bestimmen die richtige Technologie. Nutzen Sie diese Richtlinien für eine klare Entscheidung.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und thermischer Effizienz für ein robustes Material liegt: Ein direkt beheizter Ofen ist die leistungsstärkere und wirtschaftlichere Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der absoluten Materialreinheit oder der Kontrolle der Prozessatmosphäre liegt: Ein indirekt beheizter Ofen ist die notwendige Lösung.

- Wenn Sie feine Pulver oder Materialien verarbeiten, die empfindlich auf Verbrennungsprodukte reagieren: Ein indirekt beheizter Ofen ist oft die einzig gangbare Option, um Kontamination oder Produktverlust zu verhindern.

Das Verständnis dieses grundlegenden Unterschieds in der Wärmeübertragung ist der erste und wichtigste Schritt bei der Entwicklung eines erfolgreichen thermischen Prozesses.

Zusammenfassungstabelle:

| Merkmal | Direkt beheizter Ofen | Indirekt beheizter Ofen |

|---|---|---|

| Wärmeübertragungsmethode | Direkter Kontakt mit Flamme und Gasen | Wärmeübertragung durch Trommelmantel mittels Konduktion |

| Thermische Effizienz | Hoch | Niedriger |

| Materialreinheit | Niedriger (Kontaminationsrisiko) | Hoch (von Verbrennung isoliert) |

| Atmosphärenkontrolle | Begrenzt | Präzise (inert, Vakuum, reaktive Gase) |

| Ideale Anwendungen | Zement, Erzreduktion, Trocknen von Zuschlagstoffen | Spezialchemikalien, VOC-Entfernung, empfindliche Materialien |

Benötigen Sie fachkundige Beratung bei der Auswahl des richtigen Ofens für Ihr Labor? KINTEK nutzt außergewöhnliche F&E und interne Fertigungskompetenz, um fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Drehrohrofen, anzubieten. Mit starken Fähigkeiten zur tiefgreifenden kundenspezifischen Anpassung erfüllen wir präzise einzigartige experimentelle Anforderungen für diverse Labore. Kontaktieren Sie uns noch heute, um die Effizienz und Reinheit Ihrer thermischen Verarbeitung zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Was sind die Hauptkomponenten beim Bau eines Drehrohrofens? Ein Leitfaden zu den Kernsystemen

- Welche Vorteile bieten elektrisch beheizte Drehrohröfen bei der Temperaturregelung? Präzision und Gleichmäßigkeit für überragende Ergebnisse

- Wie bewegt sich das Rohmehl im Drehrohrofen? Beherrschen Sie den kontrollierten Fluss für eine effiziente Verarbeitung

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz

- Welche Anwendungen haben Drehrohröfen in der Baustoffindustrie außer Zementklinker? Erläuterung wichtiger Anwendungen