Im Kern besteht der Hauptvorteil eines Rotationsrohrofens in seiner Fähigkeit, eine außergewöhnliche Prozessgleichmäßigkeit und Effizienz zu erreichen. Durch das kontinuierliche Wälzen der Materialien in einem beheizten Rohr löst er die grundlegenden Probleme der inkonsistenten Erwärmung und des Absetzens von Proben, die bei statischen Öfen auftreten, was zu einem qualitativ hochwertigeren Produkt und schnelleren Verarbeitungszeiten führt.

Während herkömmliche statische Öfen aufgrund von Hotspots und schlechter Wärmeverteilung oft inkonsistente Ergebnisse liefern, garantiert die dynamische Mischwirkung eines Rotationsrohrofens, dass jedes Partikel gleichmäßig erhitzt wird. Dieses Prinzip ist der Schlüssel zur Erzielung überlegener Produkthomogenität, Prozesseffizienz und reproduzierbarer Ergebnisse.

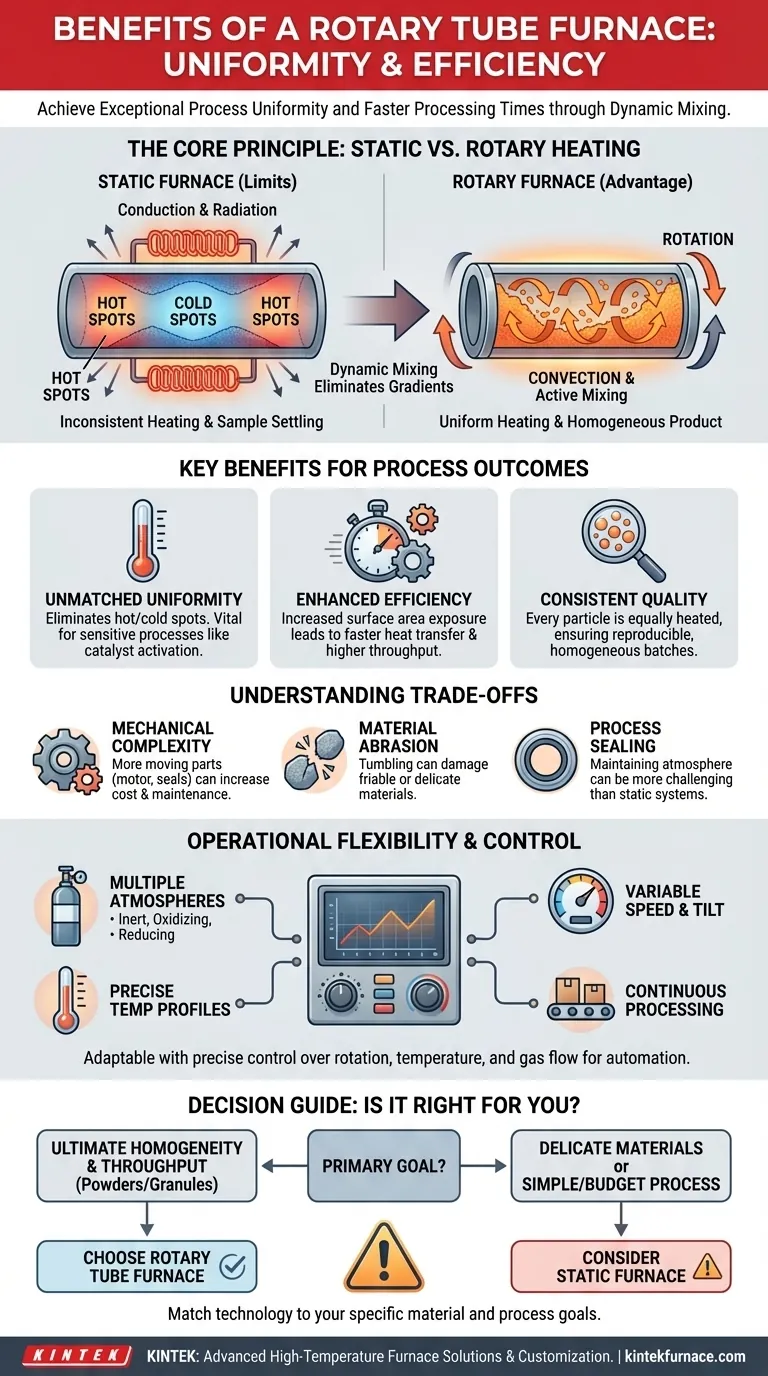

Das Kernprinzip: Dynamische vs. Statische Erwärmung

Um die Vorteile eines Rotationsrohrofens zu verstehen, müssen wir ihn zunächst mit seinem statischen Gegenstück vergleichen. Der grundlegende Unterschied liegt darin, wie die Wärme auf das zu verarbeitende Material übertragen wird.

Die Grenzen eines Statischen Ofens

In einem standardmäßigen, nicht rotierenden Rohrrohrofen bleibt das Probenmaterial unbeweglich. Die Wärme wird hauptsächlich durch Leitung und Strahlung übertragen.

Dieser statische Ansatz führt oft zu erheblichen Temperaturgradienten. Das Material, das die Ofenwände berührt, wird viel heißer als das Material im Zentrum, wodurch Hotspots und Coldspots entstehen.

Darüber hinaus können sich verschiedene Bestandteile einer Pulvermischung aufgrund von Dichteunterschieden absetzen oder trennen, was zu einem nicht gleichmäßigen Endprodukt führt.

Der Rotationsofen-Vorteil: Aktives Mischen

Ein Rotationsrohrrohrofen führt eine dritte, effektivere Art der Wärmeübertragung ein: die Konvektion. Während sich das Rohr dreht, wird das Material im Inneren kontinuierlich angehoben und gewälzt.

Dieses ständige Mischen beseitigt Temperaturgradienten und stellt sicher, dass jedes Partikel gleichermaßen der Wärmequelle und der umgebenden Atmosphäre ausgesetzt ist. Es verhindert auch, dass sich die Probe absetzt oder verklumpt.

Das Ergebnis ist eine außergewöhnlich gleichmäßige Erwärmung und ein weitaus homogeneres Endprodukt.

Wesentliche Vorteile für die Prozessergebnisse

Das Prinzip der dynamischen Erwärmung führt direkt zu greifbaren Vorteilen für wissenschaftliche und industrielle Prozesse.

Unübertroffene Temperaturgleichmäßigkeit

Die Beseitigung von Hot- und Coldspots ist der wichtigste Vorteil. Dies ist entscheidend für empfindliche Prozesse wie die Katalysatoraktivierung oder das Sintern, bei denen die präzise Temperaturkontrolle die endgültigen Eigenschaften des Materials bestimmt.

Gesteigerte Wärmeübertragungseffizienz

Die Wälzbewegung erhöht dramatisch die Oberfläche des Materials, die zu einem bestimmten Zeitpunkt der Hitze ausgesetzt ist. Diese verbesserte Wärmeübertragung führt zu schnelleren Verarbeitungszeiten und höherem Durchsatz.

Konsistente und homogene Produktqualität

Da jedes Partikel die gleiche thermische Erfahrung durchläuft, ist das Endprodukt von Charge zu Charge hochgradig konsistent. Dies verhindert eine Mischung aus unter- und überprozessiertem Material, was bei statischen Systemen ein häufiges Problem darstellt.

Abwägungen verstehen

Keine Technologie ist ohne ihre Überlegungen. Eine objektive Bewertung erfordert die Anerkennung der potenziellen Nachteile.

Mechanische Komplexität

Die Hinzufügung eines Motors, von Dichtungen und eines Drehmechanismus macht einen Rotationsrohrofen mechanisch komplexer als einen statischen. Dies kann zu höheren Anschaffungskosten und möglicherweise zu mehr Wartung während seiner Lebensdauer führen.

Materialabrieb

Die kontinuierliche Wälzbewegung ist nicht für alle Materialien geeignet. Spröde oder empfindliche Materialien können durch die abrasive Bewegung im Rohr abgebaut oder abgetragen werden, ein Prozess, der als Abnutzung bekannt ist.

Prozessabdichtung

Die Aufrechterhaltung einer perfekt kontrollierten, abgedichteten Atmosphäre kann bei einem Rotationssystem aufgrund der rotierenden Dichtungen an den Enden des Rohres schwieriger sein, insbesondere im Vergleich zu einem vollständig abgedichteten statischen Ofen.

Betriebliche Flexibilität und Kontrolle

Moderne Rotationsrohrofen bieten ein hohes Maß an Kontrolle und machen sie an eine Vielzahl von Anwendungen anpassbar.

Anpassungsfähig an mehrere Atmosphären

Ähnlich wie statische Rohrrohrofen können Rotationssysteme so konstruiert werden, dass sie mit spezifischen Gasumgebungen arbeiten. Dies ermöglicht Prozesse in inerter (Stickstoff, Argon), oxidierender (Luft) oder reduzierender (Wasserstoff) Atmosphäre.

Präzise Kontrolle über Prozessvariablen

Bediener können wichtige Parameter präzise anpassen, um ihren Prozess zu optimieren. Zu diesen Variablen gehören Drehgeschwindigkeit, Rohrneigungswinkel, Temperaturprofil und Gasflussrate.

Eignung für die kontinuierliche Verarbeitung

Die Konstruktion eines Rotationsrohrofens eignet sich von Natur aus gut für die kontinuierliche oder semi-kontinuierliche Materialverarbeitung. Integrierte Zuführ- und Sammelsysteme ermöglichen eine automatisierte Produktion mit hohem Durchsatz und minimalem manuellem Eingriff.

Ist ein Rotationsrohrrohrofen das Richtige für Ihren Prozess?

Die Auswahl des richtigen Ofens erfordert die Abstimmung der Stärken der Technologie auf Ihr Hauptziel.

- Wenn Ihr Hauptaugenmerk auf der ultimativen Produkthomogenität liegt: Der Rotationsrohrrohrofen ist die überlegene Wahl, da seine Mischwirkung speziell darauf ausgelegt ist, Inkonsistenzen zu beseitigen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes für Pulver oder Granulate liegt: Die schnellere Wärmeübertragung und die kontinuierliche Verarbeitungsfähigkeit eines Rotationsrohrofens machen ihn sehr effizient.

- Wenn Sie empfindliche, spröde oder unregelmäßig geformte Materialien verarbeiten: Wägen Sie sorgfältig das Risiko mechanischer Beschädigungen durch das Wälzen ab; ein statischer Ofen könnte eine sicherere Option sein.

- Wenn Ihr Hauptaugenmerk auf einer einfachen Wärmebehandlung bei begrenztem Budget liegt: Ein standardmäßiger statischer Rohrrohrofen bietet eine kostengünstigere Lösung mit weniger mechanischer Komplexität.

Letztendlich geht es bei der Auswahl des richtigen Ofens darum, zu verstehen, wie sich die Wärmeübertragung auf Ihr spezifisches Material und Ihre Prozessziele auswirkt.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Gleichmäßige Erwärmung | Beseitigt Hot/Coldspots durch kontinuierliches Wälzen für eine konsistente Temperaturverteilung. |

| Gesteigerte Effizienz | Schnellere Wärmeübertragung reduziert die Verarbeitungszeiten und erhöht den Durchsatz. |

| Produkt-Homogenität | Stellt sicher, dass jedes Partikel gleichmäßig verarbeitet wird, für reproduzierbare, hochwertige Ergebnisse. |

| Betriebliche Flexibilität | Anpassbar an verschiedene Atmosphären (inert, oxidierend, reduzierend) mit präziser Kontrolle über Parameter. |

Bereit, die Leistung Ihres Labors mit einem kundenspezifischen Rotationsrohrrohrofen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und hausgemachte Fertigungskompetenz, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Rotationsöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch starke Fähigkeiten zur Tiefenanpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen überlegene Gleichmäßigkeit, Effizienz und Zuverlässigkeit für Ihre Prozesse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung