Im Grunde genommen ist Siliziumnitrid (SiN), das mittels Plasma-Enhanced Chemical Vapor Deposition (PECVD) abgeschieden wird, eine vielseitige Dünnschicht, die hauptsächlich zum Schutz von Bauteilen und zur Leistungsabstimmung verwendet wird. Die häufigsten Anwendungen finden sich in der Halbleiterfertigung als Isolations- und Passivierungsschicht, in der Optik als Antireflexionsbeschichtung und in biomedizinischen Geräten als dauerhafte, biokompatible Barriere. Der Hauptvorteil der PECVD-Methode ist ihre Niedertemperaturfähigkeit, die es ermöglicht, dieses robuste Material auf empfindliche, bereits vorhandene Bauteilstrukturen aufzubringen, ohne diese zu beschädigen.

Der wahre Wert von PECVD-Siliziumnitrid liegt nicht in einer einzelnen Eigenschaft, sondern in seiner einzigartigen Kombination als ausgezeichneter elektrischer Isolator, eine zähe physische Barriere und ein optisch nützliches Material – alles realisierbar bei Temperaturen, die niedrig genug sind, um mit der modernen Elektronikfertigung kompatibel zu sein.

Die Kernfunktionen von PECVD-Siliziumnitrid

Um die breite Palette der Anwendungen zu verstehen, ist es am besten, PECVD SiN anhand seiner drei Hauptfunktionen zu betrachten: elektrische Isolation, physischer Schutz und optische Modifikation.

Als Dielektrikum und Passivierungsschicht

In der Halbleiterfertigung dient PECVD SiN als überlegener elektrischer Isolator oder Dielektrikum. Es wird verwendet, um leitende Schichten innerhalb eines integrierten Schaltkreises zu isolieren und so ein elektrisches "Kurzschließen" zwischen den Metallbahnen zu verhindern.

Seine wichtigste Rolle ist jedoch die Passivierung. Eine abschließende SiN-Schicht wirkt als hermetische Versiegelung und bildet eine robuste Barriere, die den empfindlichen Mikrochip einkapselt. Dies schützt das Bauteil vor Feuchtigkeit, mobilen Ionen wie Natrium und anderen korrosiven Elementen, die andernfalls zum Ausfall des Bauteils führen würden.

Als robuste physische Barriere

PECVD SiN ist mechanisch hart und chemisch inert, was es zu einer außergewöhnlichen Schutzbeschichtung macht. Diese Eigenschaft wird in mikroelektromechanischen Systemen (MEMS) genutzt, wo die thermische Stabilität und Festigkeit der Schicht für Hochtemperaturanwendungen unerlässlich sind.

Ebenso machen diese Haltbarkeit und chemische Inertheit es hochgradig biokompatibel. Es wird zur Beschichtung medizinischer Implantate und Geräte verwendet, um sie vor der korrosiven Umgebung des menschlichen Körpers zu schützen und den Körper vor dem Gerät selbst zu schützen.

Als optische Abstimmungsschicht

Siliziumnitrid hat einen hohen Brechungsindex, eine Eigenschaft, die in der Optik und Photonik stark genutzt wird.

Die verbreitetste optische Anwendung ist als Antireflexionsbeschichtung, insbesondere bei der Herstellung von Solarzellen. Durch die Abscheidung einer dünnen, präzise kontrollierten Schicht aus SiN auf der Oberfläche einer Solarzelle können Hersteller die Lichtreflexion minimieren und die absorbierte Lichtmenge maximieren, wodurch die Effizienz der Zelle gesteigert wird.

Warum PECVD die bevorzugte Abscheidungsmethode ist

Die Wahl von PECVD ist genauso wichtig wie die Wahl des Siliziumnitrids. Der Prozess selbst erschließt das volle Potenzial des Materials für moderne Anwendungen.

Der Niedertemperaturvorteil

Herkömmliche Methoden zur Abscheidung von qualitativ hochwertigem Siliziumnitrid erfordern Temperaturen von über 700 °C. Eine solche Hitze würde die bereits auf einem Siliziumwafer aufgebauten empfindlichen Transistoren und Metallverdrahtungen zerstören.

PECVD arbeitet bei viel niedrigeren Temperaturen, typischerweise zwischen 200 °C und 400 °C. Dies ermöglicht die Abscheidung einer dichten, hochwertigen SiN-Schicht spät im Herstellungsprozess, ohne den darunter liegenden integrierten Schaltkreis zu beschädigen.

Abstimmbare Schichteigenschaften

Der PECVD-Prozess bietet ein hohes Maß an Kontrolle. Durch die Anpassung der Plasma-Parameter – wie Gaszusammensetzung, Druck und Leistung – können Ingenieure die Eigenschaften der resultierenden SiN-Schicht präzise abstimmen.

Dies ermöglicht es ihnen, den Brechungsindex für optische Beschichtungen, die innere Spannung zur Vermeidung von Waferverbiegungen und die Dichte für die Barrierewirkung anzupassen, wodurch die Schicht für die spezifische Anwendung maßgeschneidert wird.

Die Kompromisse verstehen

Obwohl PECVD SiN unglaublich nützlich ist, ist es kein perfektes Material. Ein wahrer Experte kennt seine Grenzen.

Inhärente Wasserstoffbeladung

Da PECVD wasserstoffhaltige Vorläufergase (wie Silan und Ammoniak) verwendet, enthalten die resultierenden Schichten eine erhebliche Menge an Wasserstoff. Dieser eingeschlossene Wasserstoff kann die langfristige elektrische Stabilität empfindlicher Transistoren beeinträchtigen. Für die kritischsten Gate-Dielektrikumsschichten werden oft reinere, bei höheren Temperaturen abgeschiedene Nitride bevorzugt.

Intrinsische Schichtspannung

PECVD SiN-Schichten weisen von Natur aus innere Spannungen auf, die entweder kompressiv oder zugbeansprucht sein können. Wenn diese nicht durch Abstimmung des Abscheidungsprozesses richtig gesteuert werden, kann eine hohe Spannung dazu führen, dass sich der Siliziumwafer verbiegt oder die Schicht ablöst und Risse bildet, was das Bauteil beeinträchtigt.

Nicht ideale Stöchiometrie

Die chemische Formel für reines, stöchiometrisches Siliziumnitrid ist Si₃N₄. PECVD-Schichten sind oft „siliziumreich“, was bedeutet, dass sie die Formel SiNₓ haben, wobei 'x' kleiner als 1,33 ist. Diese Abweichung beeinflusst die elektrischen Eigenschaften, die optischen Konstanten und die chemische Ätzrate der Schicht, ein Faktor, der bei der Bauteilkonstruktion und -fertigung berücksichtigt werden muss.

Die richtige Wahl für Ihr Ziel treffen

Ihre Anwendung bestimmt, welche Eigenschaft von PECVD SiN am wichtigsten ist.

- Wenn Ihr Hauptaugenmerk auf elektrischer Isolation und Bauteilschutz liegt: Nutzen Sie seine hervorragende Durchschlagsfestigkeit und geringe Permeabilität, um es als abschließende Passivierungsschicht für integrierte Schaltkreise, LEDs oder andere empfindliche Elektronik zu verwenden.

- Wenn Ihr Hauptaugenmerk auf der Modifikation optischer Eigenschaften liegt: Nutzen Sie seinen hohen, abstimmbaren Brechungsindex, um Antireflexionsbeschichtungen für Solarzellen, Sensoren oder andere optische Komponenten zu entwerfen und abzuscheiden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer dauerhaften, biokompatiblen Beschichtung liegt: Verlassen Sie sich auf seine hohe Härte, chemische Inertheit und nachgewiesene Biokompatibilität, um MEMS-Bauteile oder medizinische Implantate vor rauen Umgebungen zu schützen.

Letztendlich bietet PECVD-Siliziumnitrid eine leistungsstarke und anpassungsfähige Lösung zum Schutz und zur Verbesserung von Hochleistungsbauteilen.

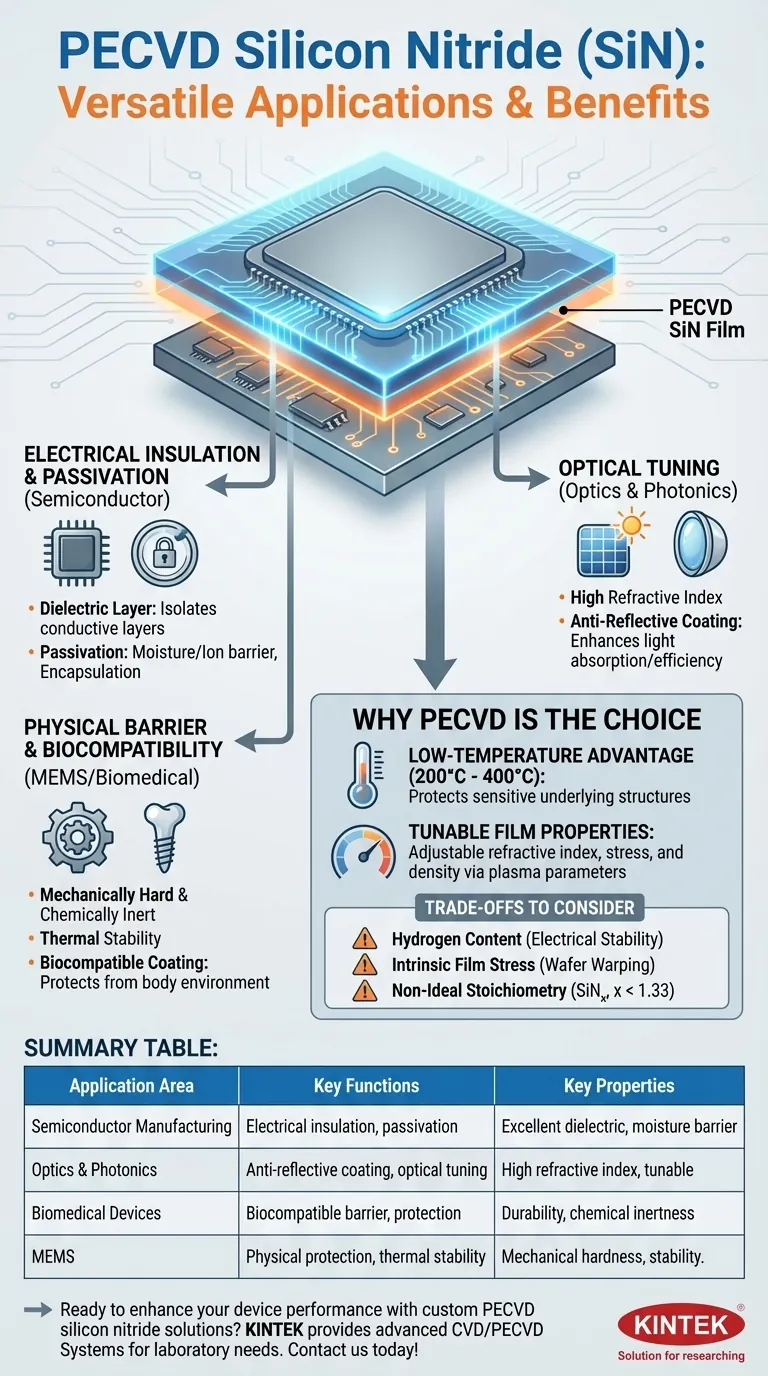

Zusammenfassungstabelle:

| Anwendungsbereich | Schlüsselfunktionen | Schlüsseleigenschaften |

|---|---|---|

| Halbleiterfertigung | Elektrische Isolation, Passivierung | Ausgezeichnetes Dielektrikum, Feuchtigkeitsbarriere |

| Optik und Photonik | Antireflexionsbeschichtung, optische Abstimmung | Hoher Brechungsindex, abstimmbar |

| Biomedizinische Geräte | Biokompatible Barriere, Schutz | Haltbarkeit, chemische Inertheit |

| MEMS | Physischer Schutz, thermische Stabilität | Mechanische Härte, Stabilität |

Sind Sie bereit, die Leistung Ihrer Bauteile mit kundenspezifischen PECVD-Siliziumnitrid-Lösungen zu verbessern? KINTEK nutzt außergewöhnliche F&E- und Inhouse-Fertigung, um fortschrittliche Hochtemperatur-Ofensysteme, einschließlich CVD/PECVD-Systeme, anzubieten, die auf vielfältige Laboranforderungen zugeschnitten sind. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen in der Halbleiter-, Optik- und Biomedizin. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse optimieren und überlegene Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen