Für Ingenieure und Wissenschaftler, die an den Leistungsgrenzen arbeiten, ist das Vakuumglühen ein entscheidender Materialkonditionierungsprozess und nicht nur ein Reinigungsschritt. Es verändert Edelstahl auf molekularer Ebene grundlegend, um zwei Hauptprobleme zu lösen: Es reduziert drastisch die Wasserstoffentgasung, um Ultrahochvakuumbedingungen zu ermöglichen, und es minimiert die magnetische Permeabilität des Materials für den Einsatz in hochsensiblen Experimenten.

Beim Vakuumglühen geht es nicht darum, die Oberfläche einer Komponente zu reinigen; es ist ein thermischer Prozess, der eingeschlossene Gase aus dem Volumen des Metalls selbst entfernt und seine magnetischen Eigenschaften zurücksetzt, wodurch Standard-Edelstahl in ein für extreme Umgebungen geeignetes Material umgewandelt wird.

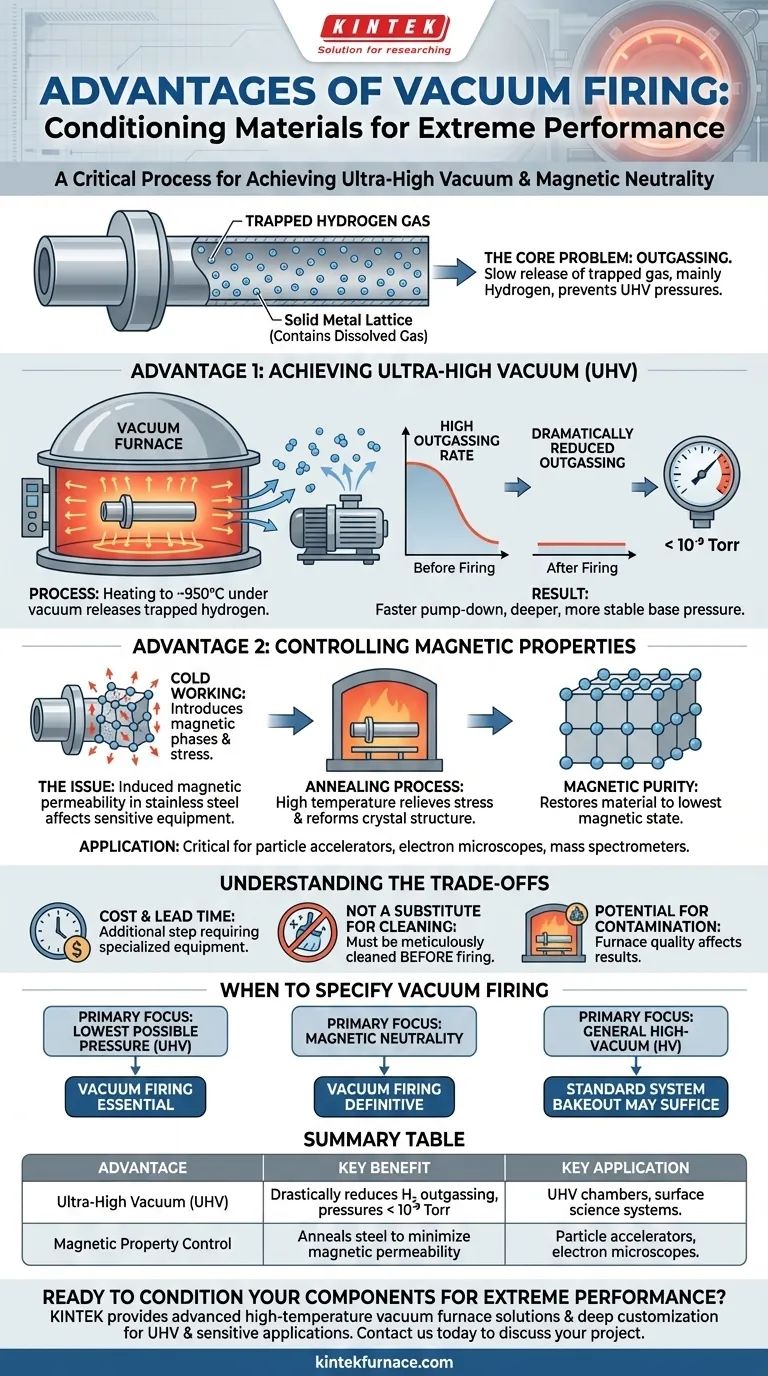

Das Kernproblem: Im Metall eingeschlossenes Gas

Um die Vorteile des Vakuumglühens zu verstehen, müssen Sie zunächst verstehen, dass festes Metall nicht wirklich fest ist. Es enthält riesige Mengen gelöster Gasatome, hauptsächlich Wasserstoff, die während der Herstellung in seinem Kristallgitter eingeschlossen sind.

Was ist Entgasung?

Entgasung ist die langsame Freisetzung dieser eingeschlossenen Gasmoleküle aus dem Volumen eines Materials in die Vakuumumgebung. Dieser Prozess ist der wichtigste Faktor, der verhindert, dass eine Vakuumkammer ihren niedrigstmöglichen (Basis-)Druck erreicht.

Warum Wasserstoff der Hauptschuldige ist

Bei Edelstahl ist Wasserstoff der Hauptverursacher. Seine Atome sind unglaublich klein, wodurch sie relativ leicht durch die Struktur des Metalls diffundieren können. Wenn Sie eine Kammer evakuieren, sickert dieser eingeschlossene Wasserstoff langsam heraus und fügt ständig Gasmoleküle hinzu, die Ihre Pumpen entfernen müssen.

Vorteil 1: Erreichen von Ultrahochvakuum (UHV)

Der Hauptgrund für das Vakuumglühen von Komponenten ist die Bekämpfung der Wasserstoffentgasung und das Erreichen von Drücken im Ultrahochvakuumbereich (unter 10⁻⁹ Torr).

Wie das Vakuumglühen funktioniert

Der Prozess beinhaltet das Platzieren gereinigter Komponenten in einen Vakuumofen, der dann unter Vakuum auf eine hohe Temperatur (typischerweise ca. 950 °C für austenitischen Edelstahl) erhitzt wird. Diese Hitze verleiht den eingeschlossenen Wasserstoffatomen die Energie, die sie benötigen, um sich vom Metallgitter zu lösen und zur Oberfläche zu diffundieren, wo das umgebende Vakuum sie dauerhaft entfernt.

Das Ergebnis: Drastisch reduzierte Entgasung

Nach dem Abkühlen enthält die Komponente deutlich weniger gelösten Wasserstoff. Wenn dieses Teil später in Ihrem Vakuumsystem installiert wird, wird seine Entgasungsrate um Größenordnungen geringer sein. Dies ermöglicht es Ihren Pumpen, einen viel tieferen, stabileren Basisdruck zu erreichen, als es sonst möglich wäre.

Vorteil 2: Kontrolle der magnetischen Eigenschaften

Für bestimmte wissenschaftliche Anwendungen kann selbst die winzige Menge an Magnetismus in „nichtmagnetischem“ Edelstahl ein großes Problem darstellen. Das Vakuumglühen behebt dies, indem es als hochreiner Temperprozess wirkt.

Das Problem der magnetischen Permeabilität

Die magnetische Permeabilität ist ein Maß dafür, wie leicht ein Material die Bildung eines Magnetfeldes unterstützen kann. Während austenitische Edelstähle (wie 304L oder 316L) größtenteils nichtmagnetisch sind, können sie leicht magnetisch werden, wenn sie Kaltverformungen wie Bearbeitung, Biegen oder Formen ausgesetzt werden. Dies führt zu Spannungen im Material und erzeugt magnetische Phasen.

Tempern für magnetische Reinheit

Die hohen Temperaturen des Vakuumglühens vergüten den Stahl. Dieser Prozess baut die durch Kaltverformung verursachten inneren Spannungen ab und ermöglicht die Neuformung der Kristallstruktur des Materials. Dies beseitigt effektiv die durch Dehnung induzierten magnetischen Phasen und reduziert die magnetische Permeabilität des Materials auf seinen niedrigstmöglichen Zustand.

Anwendungen, bei denen dies wichtig ist

Dies ist entscheidend für Geräte wie Teilchenbeschleuniger, Elektronenmikroskope und Massenspektrometer, bei denen geladene Teilchenstrahlen selbst durch winzige, streuende Magnetfelder abgelenkt werden können. Die Verwendung vakuumgeglühter Komponenten stellt sicher, dass die magnetische Umgebung so neutral wie möglich ist.

Die Kompromisse verstehen

Vakuumglühen ist eine leistungsstarke Lösung, aber nicht ohne Überlegungen. Es ist eine spezialisierte und bewusste technische Entscheidung.

Kosten und Vorlaufzeit

Das Vakuumglühen ist ein zusätzlicher Fertigungsschritt, der spezielle Ausrüstung und Fachwissen erfordert. Dies erhöht sowohl die Kosten als auch die Vorlaufzeit eines Projekts im Vergleich zur direkten Verwendung von Komponenten nach der Bearbeitung.

Kein Ersatz für ordnungsgemäße Reinigung

Vakuumglühen ist eine Materialbehandlung des Volumens, kein Oberflächenreinigungsprozess. Es entfernt keine Oberflächenöle, Partikel oder andere Verunreinigungen. Tatsächlich müssen Teile vor dem Einlegen in den Ofen sorgfältig gereinigt werden, um zu vermeiden, dass Verunreinigungen auf die Oberfläche eingebrannt werden.

Potenzial für Kontamination

Der Prozess ist nur so gut wie der Ofen, in dem er durchgeführt wird. Wenn der Vakuumofen selbst nicht sauber ist oder Lecks aufweist, kann er potenziell Verunreinigungen in die Teile einbringen, was den Zweck des Verfahrens zunichtemacht.

Wann Sie Vakuumglühen spezifizieren sollten

Ihre Entscheidung sollte ausschließlich von den Leistungsanforderungen Ihres Systems bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen des niedrigstmöglichen Drucks (UHV) liegt: Vakuumglühen ist unerlässlich, um die Wasserstoffentgasung Ihrer Edelstahlkomponenten zu minimieren.

- Wenn Ihr Hauptaugenmerk auf magnetischer Neutralität liegt: Vakuumglühen ist die definitive Methode zur Reduzierung der magnetischen Permeabilität von kaltverformtem austenitischem Edelstahl für empfindliche Instrumente.

- Wenn Ihr Hauptaugenmerk auf allgemeinem Hochvakuum (HV) liegt: Für weniger anspruchsvolle Systeme (über 10⁻⁸ Torr) kann ein standardmäßiges In-situ-Systemausheizen ausreichen, um die Entgasung zu kontrollieren, ohne dass eine Vorab-Glühung der Komponenten erforderlich ist.

Mit diesem Prozess können Sie ein industrielles Standardmaterial für außergewöhnliche wissenschaftliche und technische Anwendungen konditionieren.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen | Hauptanwendung |

|---|---|---|

| Ultrahochvakuum (UHV) | Reduziert die Wasserstoffentgasung drastisch und ermöglicht Drücke unter 10⁻⁹ Torr. | UHV-Kammern, Oberflächenwissenschaftssysteme. |

| Kontrolle der magnetischen Eigenschaften | Vergütet Stahl, um die magnetische Permeabilität für magnetische Neutralität zu minimieren. | Teilchenbeschleuniger, Elektronenmikroskope, Massenspektrometer. |

Bereit, Ihre Komponenten für extreme Leistung zu konditionieren?

KINTEK nutzt außergewöhnliche F&E- und interne Fertigungskompetenzen und bietet fortschrittliche Hochtemperatur-Vakuumofenlösungen für UHV- und sensible Anwendungen. Unsere Produktlinie, einschließlich Vakuum- & Atmosphärenöfen und CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen, wie z. B. spezielle Vakuumglühprozesse, präzise zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuumöfen Ihnen helfen können, Ultrahochvakuum und magnetische Reinheit für Ihre wichtigsten Projekte zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit