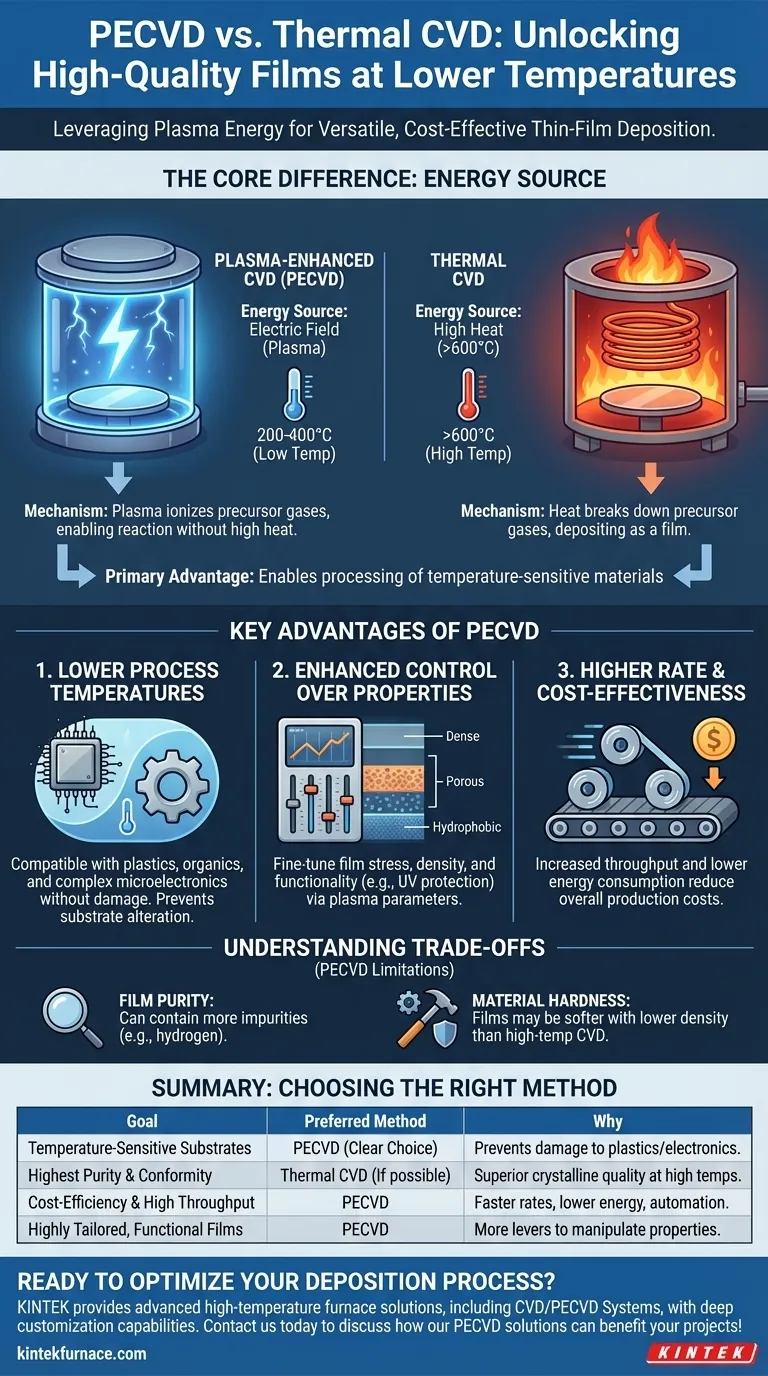

Grundsätzlich liegt der Hauptvorteil von PECVD gegenüber der thermischen Chemischen Gasphasenabscheidung (CVD) in der Fähigkeit, hochwertige Filme bei deutlich niedrigeren Temperaturen abzuscheiden. Durch die Verwendung eines energiereichen Plasmas anstelle hoher Hitze zur Steuerung chemischer Reaktionen eröffnet PECVD die Möglichkeit, temperaturempfindliche Materialien zu verarbeiten, und bietet einen höheren Grad an Kontrolle über die endgültigen Eigenschaften des abgeschiedenen Films.

Die Wahl einer Abscheidemethode hängt oft von der Abwägung zwischen Filmqualität und Substratbeschränkungen ab. PECVD überwindet die Hochtemperaturbeschränkung der thermischen CVD und ermöglicht eine schnellere, vielseitigere und oft kostengünstigere Filmbeschichtung auf einer breiteren Palette von Materialien.

Der Kernunterschied: Plasma vs. thermische Energie

Um die Vorteile zu verstehen, müssen wir uns zunächst den grundlegenden Mechanismus jedes Prozesses ansehen. Die Wahl zwischen ihnen ist eine Wahl zwischen zwei verschiedenen Energiequellen.

Wie thermische CVD funktioniert

Die traditionelle thermische CVD beruht ausschließlich auf hoher Hitze (oft >600°C), um die Energie bereitzustellen, die zum Aufbrechen der Prekursorgase erforderlich ist. Diese zersetzten Moleküle reagieren dann und scheiden sich als fester Dünnfilm auf dem erhitzten Substrat ab.

Diese Hochtemperaturanforderung ist die primäre Einschränkung des Prozesses, da sie die Eigenschaften des Substrats oder der darunterliegenden Bauelementschichten beschädigen oder verändern kann.

Wie PECVD funktioniert

Plasma-Enhanced CVD (PECVD) verwendet ein elektrisches Feld, um die Prekursorgase zu ionisieren und einen Materiezustand, bekannt als Plasma, zu erzeugen. Dieses Plasma ist eine hochenergetische Umgebung, die die Gasmoleküle effektiv aufbricht.

Da die Energie für die Reaktion aus dem Plasma statt aus thermischer Agitation stammt, kann das Substrat auf einer viel niedrigeren Temperatur (typischerweise 200-400°C) gehalten werden.

Hauptvorteile des PECVD-Prozesses

Der Übergang von thermischer Energie zu Plasmaenergie schafft mehrere deutliche betriebliche Vorteile, die PECVD zu einer bevorzugten Methode für viele moderne Anwendungen machen.

Niedrigere Prozesstemperaturen

Dies ist der bedeutendste Vorteil. Die Fähigkeit, Filme bei niedrigeren Temperaturen abzuscheiden, macht PECVD mit Substraten kompatibel, die durch thermische CVD zerstört würden.

Dazu gehören Kunststoffe, organische Materialien und komplexe mikroelektronische Bauteile, bei denen hohe Hitze zuvor gefertigte Komponenten beschädigen oder ihre präzisen elektrischen Eigenschaften verändern würde.

Verbesserte Kontrolle über Filmeigenschaften

Der Plasmaprozess bietet zusätzliche Variablen, die gesteuert werden können, um den fertigen Film zu optimieren. Durch Anpassen von Faktoren wie Plasmaleistung, Frequenz und Gaszusammensetzung können Techniker die Filmeigenschaften manipulieren.

Dies ermöglicht einen hohen Grad an Anpassbarkeit, wodurch Filme mit geringer Spannung, spezifischen Dichten oder funktionellen Eigenschaften wie Hydrophobizität und UV-Schutz erzeugt werden können.

Verbesserte Abscheiderate und Kosteneffizienz

Selbst bei niedrigeren Temperaturen erzielt PECVD oft höhere Abscheideraten als thermische CVD. Dies erhöht den Fertigungsdurchsatz.

Kombiniert mit einem geringeren Energieverbrauch durch reduzierte Heizung und einem hohen Automatisierungspotenzial kann PECVD die Gesamtproduktionskosten erheblich senken, was es für die Großserienproduktion wirtschaftlich attraktiv macht.

Verständnis der Kompromisse und Einschränkungen

Keine Technologie ist eine Universallösung. Eine objektive Bewertung von PECVD erfordert die Anerkennung ihrer Einschränkungen im Vergleich zu anderen Abscheidemethoden.

Filmqualität und Reinheit

Obwohl PECVD für viele Anwendungen hervorragend geeignet ist, können die Filme manchmal mehr Verunreinigungen, wie Wasserstoff, enthalten als die hochreinen kristallinen Filme, die durch Hochtemperatur-CVD-Prozesse wie LPCVD erzeugt werden.

Materialhärte und Haltbarkeit

PECVD-Filme können weicher sein und eine geringere Dichte aufweisen als ihre Hochtemperatur-Pendants. Dies kann zu einer begrenzten Verschleißfestigkeit führen, wodurch sie für Anwendungen, die extreme mechanische Haltbarkeit erfordern, ungeeignet sind.

Prozess- und Materialüberlegungen

Die Erzeugung von Plasma führt zu Komplexität. Darüber hinaus können einige in PECVD verwendete Prekursorgase, insbesondere halogenierte Verbindungen, Gesundheits- und Umweltbedenken aufwerfen, die ein sorgfältiges Management erfordern.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl zwischen PECVD und thermischer CVD hängt vollständig von den spezifischen Einschränkungen und gewünschten Ergebnissen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung temperaturempfindlicher Substrate liegt: PECVD ist die klare Wahl, da sein Niedertemperaturbetrieb Schäden an Materialien wie Kunststoffen oder bereits gefertigten Mikroelektronikkomponenten verhindert.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Filmreinheit und Konformität liegt: Thermische CVD könnte für bestimmte Anwendungen bevorzugt werden, bei denen ihr Hochtemperaturprozess eine überlegene kristalline Qualität liefert, vorausgesetzt, das Substrat verträgt die Hitze.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz und hohem Durchsatz liegt: PECVD hat oft den Vorteil aufgrund seiner schnelleren Abscheideraten, des geringeren Energieverbrauchs und des hohen Automatisierungsgrades.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung hochgradig maßgeschneiderter oder funktioneller Filme liegt: PECVD bietet mehr Möglichkeiten zur Manipulation von Filmeigenschaften wie Spannung, Dichte und Oberflächeneigenschaften als thermische Prozesse.

Durch das Verständnis dieser grundlegenden Unterschiede können Sie die Abscheidungstechnologie, die Ihren technischen Anforderungen und strategischen Zielen entspricht, sicher auswählen.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Niedrigere Prozesstemperaturen | Ermöglicht die Abscheidung auf temperaturempfindlichen Materialien wie Kunststoffen und Mikroelektronik ohne Beschädigung. |

| Verbesserte Kontrolle über Filmeigenschaften | Ermöglicht die Feinabstimmung von Spannung, Dichte und funktionellen Eigenschaften über Plasmaparameter. |

| Verbesserte Abscheiderate und Kosteneffizienz | Höherer Durchsatz und geringerer Energieverbrauch senken die Produktionskosten für Großanwendungen. |

Bereit, Ihren Dünnschichtabscheidungsprozess zu optimieren? Mit außergewöhnlicher Forschung und Entwicklung sowie hauseigener Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systemen. Unsere starke tiefe Anpassungsfähigkeit erfüllt präzise Ihre einzigartigen experimentellen Anforderungen für überlegene Filmqualität und Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere PECVD-Lösungen Ihren Projekten zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Was sind die Hauptvorteile von PECVD-Rohröfen im Vergleich zu CVD-Rohröfen? Niedrigere Temperatur, schnellere Abscheidung und mehr

- Was sind Gassperrfolien und wie wird PECVD bei ihrer Herstellung eingesetzt? Entdecken Sie Advanced Packaging Solutions

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen