In industriellen und Laborumgebungen mit hohen Temperaturen bieten Molybdändisilizid (MoSi2)-Heizelemente einen deutlichen Vorteil, der sich auf ihre extreme Temperaturfähigkeit, Betriebslebensdauer und elektrische Stabilität konzentriert. Sie können Betriebstemperaturen erreichen, die andere Metallelemente weit übersteigen, bieten die längste inhärente Lebensdauer in ihrer Klasse und behalten einen konstanten Widerstand bei, was die Ofenwartung vereinfacht und die Prozesswiederholbarkeit gewährleistet.

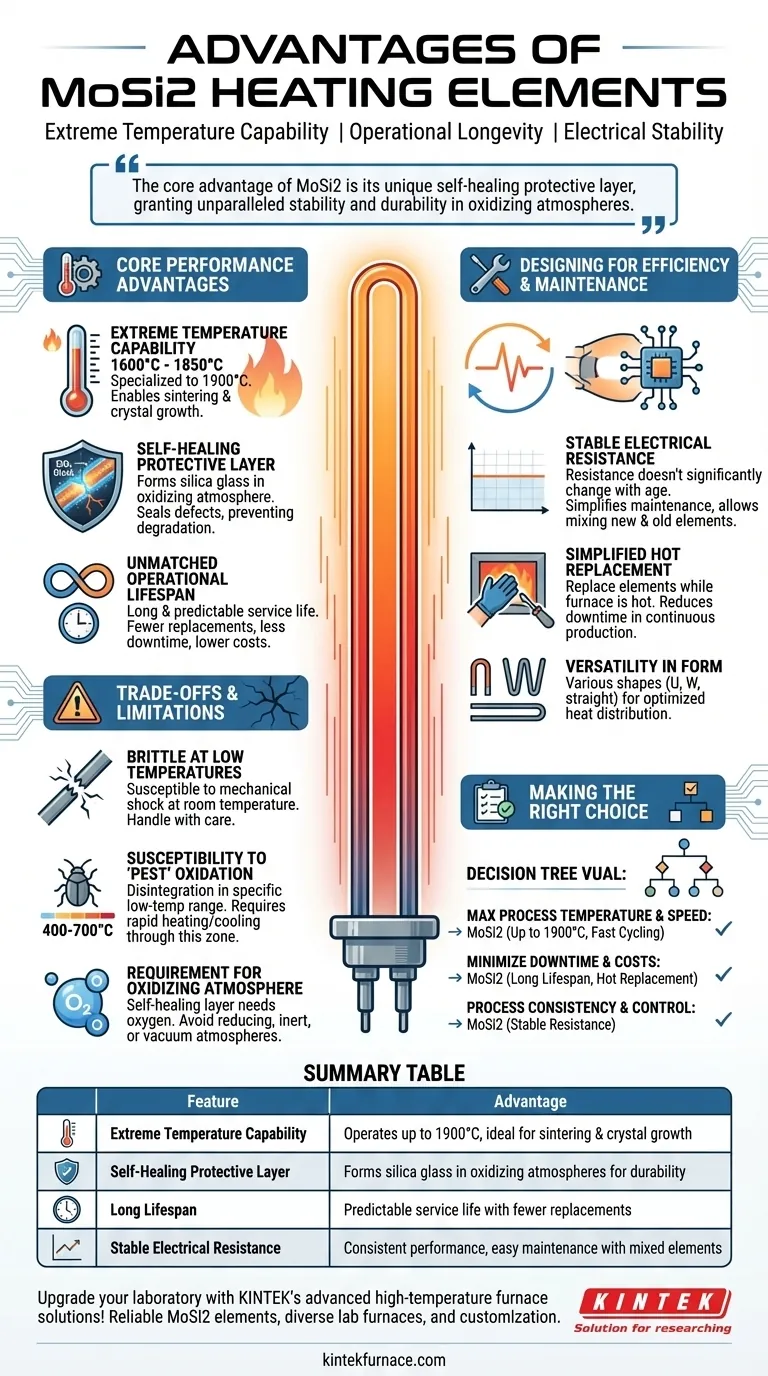

Der Hauptvorteil von MoSi2 ist nicht nur seine Fähigkeit, extrem heiß zu werden, sondern seine einzigartige selbstheilende Schutzschicht. Dieser Mechanismus verleiht ihm eine unvergleichliche Stabilität und Haltbarkeit in oxidierenden Atmosphären und macht ihn zur zuverlässigsten und kostengünstigsten Wahl für anspruchsvolle, kontinuierliche Hochtemperaturprozesse.

Die Kernleistungsmerkmale im Detail

Die Eigenschaften von MoSi2-Elementen führen direkt zu einer überlegenen Ofenleistung und Zuverlässigkeit, insbesondere im Vergleich zu anderen gängigen Heizmaterialien wie Siliziumkarbid (SiC) oder Metalllegierungen.

Extreme Temperaturfähigkeit

MoSi2-Elemente sind für die anspruchsvollsten thermischen Umgebungen ausgelegt. Sie können kontinuierlich bei Elementtemperaturen zwischen 1600°C und 1850°C betrieben werden, wobei spezielle Varianten bis zu 1900°C erreichen.

Dies ermöglicht Prozesse, die mit anderen elektrischen Elementen unmöglich sind, wie das Sintern von Hochleistungskeramiken, das Züchten von Kristallen und bestimmte Wärmebehandlungen von Metallen bei hohen Temperaturen.

Die selbstheilende Schutzschicht

Das definierende Merkmal von MoSi2 ist seine „selbstheilende“ Natur in einer oxidierenden Atmosphäre. Wenn sich das Element erhitzt, bildet es eine dünne, nicht leitende Schutzschicht aus Siliciumdioxid (SiO2) auf seiner Oberfläche.

Wenn sich auf dieser Schicht ein Riss oder eine Abplatzung bildet, wird das darunter liegende MoSi2-Material Sauerstoff ausgesetzt. Diese Exposition bildet augenblicklich neues Siliciumdioxid und versiegelt so den Defekt und verhindert den Abbau des Elements.

Unübertroffene Betriebsdauer

Dieser Selbstheilungsmechanismus ist der Hauptgrund für die außergewöhnlich lange und vorhersagbare Lebensdauer von MoSi2. Im Gegensatz zu Elementen, die mit der Zeit stetig abgebaut werden, behalten MoSi2-Elemente ihre Integrität, solange die Schutzschicht regeneriert werden kann.

Dies führt zu weniger Austausch, weniger Ofenausfallzeiten und geringeren langfristigen Kosten.

Schnelles Aufheizen und thermische Zyklenfestigkeit

MoSi2-Elemente können sehr hohe Leistungsdichten aufnehmen, was schnelle Aufheizraten ermöglicht. Darüber hinaus sind sie nicht anfällig für Schäden durch schnelle thermische Zyklen, was sie ideal für Batch-Prozesse macht, die häufiges Aufheizen und Abkühlen erfordern.

Konstruktion für Effizienz und Wartung

Über die reine Leistung hinaus verfügen MoSi2-Elemente über Schlüsseleigenschaften, die die Ofenkonstruktion, den Betrieb und die langfristige Wartung vereinfachen.

Stabiler elektrischer Widerstand

Ein entscheidender Betriebsvorteil ist, dass sich der elektrische Widerstand von MoSi2 mit der Zeit nicht wesentlich ändert. Dies steht im starken Gegensatz zu Materialien wie Siliziumkarbid, dessen Widerstand im Laufe seiner Lebensdauer zunimmt.

Diese Stabilität bedeutet, dass Sie neue Ersatzelemente in Reihe mit älteren Elementen schalten können, ohne Leistungsungleichgewichte zu verursachen oder den gesamten Satz austauschen zu müssen, was die Wartung drastisch vereinfacht.

Vereinfachter Heißaustausch

Aufgrund ihrer robusten Konstruktion und stabilen Eigenschaften können MoSi2-Elemente oft ausgetauscht werden, während der Ofen noch heiß ist. Diese Fähigkeit ist ein erheblicher Vorteil in kontinuierlichen Produktionsumgebungen, da sie die Ofenausfallzeit von Tagen auf nur wenige Stunden reduzieren kann.

Vielseitigkeit in Form und Anwendung

Diese Elemente werden in einer Vielzahl von Formen und Größen hergestellt, darunter U-förmige, W-förmige und gerade Elemente. Diese Designflexibilität ermöglicht die Optimierung der Wärmeverteilung in jeder gegebenen Ofenkammer.

Verständnis der Kompromisse und Einschränkungen

Kein Material ist für jede Situation perfekt. Um MoSi2-Elemente effektiv einzusetzen, ist es entscheidend, ihre spezifischen Betriebsbedingungen zu verstehen.

Sprödigkeit bei niedrigen Temperaturen

Wie viele keramische Materialien ist MoSi2 spröde und anfällig für mechanische Stöße bei Raumtemperatur. Bei der Installation und Handhabung ist Vorsicht geboten, um Stoßschäden zu vermeiden. Bei Betriebstemperatur nimmt ihre Festigkeit erheblich zu.

Anfälligkeit für „Pest“-Oxidation

In einem bestimmten Temperaturbereich von etwa 400–700 °C kann MoSi2 eine katastrophale Form der Oxidation erfahren, die als „Pest“ bekannt ist. Dies geschieht, wenn das Element über längere Zeit in diesem Temperaturbereich gehalten wird, was zu seiner Zersetzung führt. Öfen müssen so programmiert werden, dass sie diesen Bereich schnell aufheizen und abkühlen.

Erfordernis einer oxidierenden Atmosphäre

Die selbstheilende Silikatschicht kann sich nur in Gegenwart von Sauerstoff bilden. Die Verwendung von MoSi2-Elementen in reduzierenden, inerten oder Vakuumatmosphären ohne angemessenen Schutz verhindert die Bildung der Schicht oder trägt sie ab, was zu einem schnellen Elementausfall führt.

Die richtige Wahl für Ihre Anwendung treffen

Um das richtige Heizelement auszuwählen, stimmen Sie seine Eigenschaften mit Ihrem primären Betriebsziel ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Prozesstemperatur und Geschwindigkeit liegt: Die beispiellose Temperaturobergrenze (bis zu 1900°C) und die schnelle thermische Zyklenfestigkeit von MoSi2 machen es zur definitiven Wahl.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Ausfallzeiten und Wartungskosten liegt: Die außergewöhnliche Lebensdauer von MoSi2 und die Möglichkeit, neue und alte Elemente in Reihe zu mischen, reduzieren die langfristige Betriebsbelastung erheblich.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz und -kontrolle liegt: Der stabile elektrische Widerstand von MoSi2 gewährleistet eine vorhersagbare, wiederholbare thermische Leistung über die gesamte Lebensdauer des Elements.

Letztendlich ist die Wahl von MoSi2 eine Investition in langfristige Zuverlässigkeit und Leistung für die anspruchsvollsten thermischen Anwendungen.

Zusammenfassungstabelle:

| Vorteil | Schlüsselmerkmale |

|---|---|

| Extreme Temperaturfähigkeit | Betrieb bis 1900°C, ideal für Sintern und Kristallwachstum |

| Selbstheilende Schutzschicht | Bildet Siliciumdioxid in oxidierenden Atmosphären für Haltbarkeit |

| Lange Lebensdauer | Vorhersagbare Lebensdauer mit weniger Austausch |

| Stabiler elektrischer Widerstand | Konstante Leistung, einfache Wartung mit gemischten Elementen |

| Schnelles Aufheizen und Zyklenfestigkeit | Hohe Leistungsdichten, bewältigt häufige Temperaturwechsel |

| Vereinfachter Heißaustausch | Reduziert Ausfallzeiten bei kontinuierlichen Prozessen |

Rüsten Sie Ihr Labor mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK auf! Durch die Nutzung hervorragender F&E und hausinterner Fertigung bieten wir vielfältigen Laboren zuverlässige Heizelemente wie MoSi2, die extreme Temperaturen, lange Lebensdauer und stabile Leistung gewährleisten. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch tiefgreifende Anpassung zur Erfüllung Ihrer einzigartigen experimentellen Anforderungen unterstützt werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Prozesseffizienz steigern und Kosten senken können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen