Der grundlegende Vorteil eines Vakuum-Wärmebehandlungsofens ist seine Fähigkeit, eine außergewöhnlich saubere und kontrollierte Umgebung für die Materialverarbeitung zu schaffen. Durch das Entfernen atmosphärischer Gase verhindern diese Öfen unerwünschte Oberflächenreaktionen wie Oxidation und Entkohlung, was zu Teilen führt, die nicht nur stärker sind, sondern auch eine helle, unveränderte Oberfläche direkt aus dem Ofen behalten.

Die entscheidende Erkenntnis ist, dass ein Vakuumofen die Natur der Wärmebehandlung selbst verändert. Anstatt nur die negativen Auswirkungen einer beheizten Atmosphäre zu managen, entfernt er die Atmosphäre vollständig und ermöglicht so eine präzise Kontrolle über die endgültigen Eigenschaften und die Oberflächenqualität des Materials.

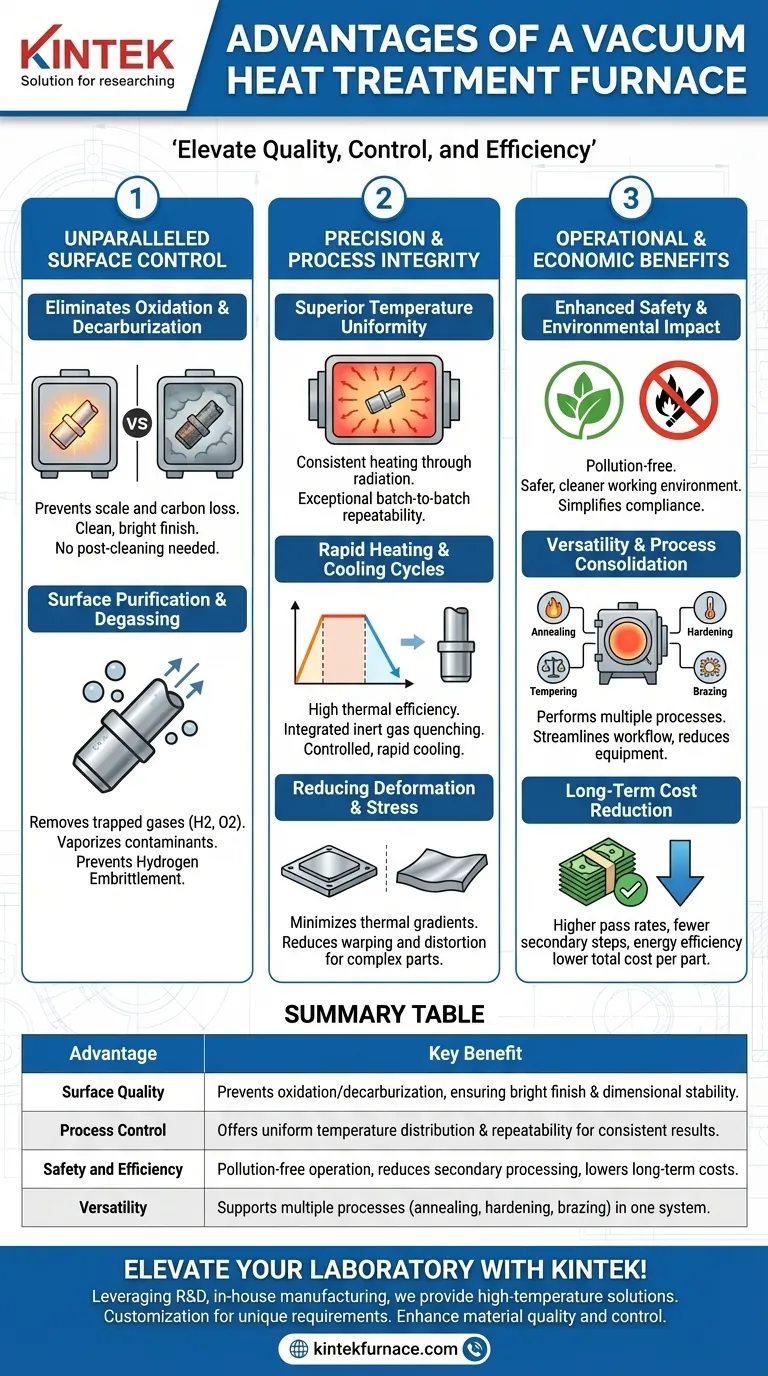

Unübertroffene Kontrolle über die Materialoberfläche

Der bedeutendste Vorteil der Vakuumverarbeitung ist die Eliminierung atmosphärischer Störungen. Dies hat tiefgreifende Auswirkungen auf den Endzustand des Werkstücks.

Eliminierung von Oxidation und Entkohlung

In einem konventionellen Ofen reagiert der in der Luft vorhandene Sauerstoff mit der heißen Metalloberfläche und bildet eine Oxidschicht. Ein Vakuumofen entfernt praktisch den gesamten Sauerstoff, wodurch Oxidation vollständig verhindert wird.

Dies bedeutet, dass die Teile mit einer sauberen, hellen Oberfläche herauskommen, ihre präzisen Abmessungen bewahrt werden und kostspielige und zeitaufwendige Sekundäroperationen wie Sandstrahlen oder Säurereinigung entfallen. Ebenso verhindert das Fehlen reaktiver Gase die Entkohlung (den Verlust von Kohlenstoff von der Stahloberfläche), wodurch sichergestellt wird, dass die Oberflächenhärte und die Dauerfestigkeit des Materials nicht beeinträchtigt werden.

Erreichen von Oberflächenreinigung und Entgasung

Die Vakuumumgebung reinigt das Teil aktiv. Sie bietet eine leistungsstarke Entgasungsfunktion, die eingeschlossene Gase wie Wasserstoff und Sauerstoff aus dem Material selbst entfernt.

Dieser Prozess entfernt auch restliche Oberflächenöle und andere Verunreinigungen durch Verdampfung, was zu einem Zustand der Oberflächenreinigung führt, der in einem atmosphärischen Ofen unmöglich zu erreichen ist.

Verhinderung von Wasserstoffversprödung

Bei bestimmten hochfesten Stählen und Legierungen kann die Absorption von Wasserstoff während der Verarbeitung zu einem gefährlichen Phänomen führen, der sogenannten Wasserstoffversprödung, die unter Last zu katastrophalem Versagen führen kann.

Da ein Vakuumofen Gase aktiv aus dem Werkstück entfernt, verhindert er wirksam das Eindringen von Wasserstoff in das Material und schützt so dessen strukturelle Integrität.

Präzision, Konsistenz und Prozessintegrität

Neben der Oberflächenqualität bieten Vakuumöfen ein überlegenes Maß an Prozesskontrolle, das sich direkt in höherer Qualität und zuverlässigeren Teilen niederschlägt.

Überragende Temperaturhomogenität und -kontrolle

Die Erwärmung im Vakuum erfolgt hauptsächlich durch Strahlung, was eine außergewöhnlich gleichmäßige Temperaturverteilung über die gesamte Charge gewährleistet.

In Kombination mit fortschrittlichen, computergesteuerten Systemen stellt dies sicher, dass jedes Teil in der Charge und jede Charge im Laufe der Zeit den exakt gleichen thermischen Zyklus durchläuft. Diese Wiederholbarkeit ist entscheidend für anspruchsvolle Anwendungen in der Luft- und Raumfahrt, Medizin und im Werkzeugbau.

Schnelle Heiz- und Kühlzyklen

Moderne Vakuumöfen sind auf hohe thermische Effizienz ausgelegt. Sie können schnell aufheizen und sind, was noch wichtiger ist, oft mit integrierten Inertgas-Abschrecksytemen ausgestattet.

Dies ermöglicht eine schnelle, kontrollierte Abkühlung mit Raten, die zur Erzielung spezifischer metallurgischer Eigenschaften (Härte) erforderlich sind, ohne das Teil jemals der Luft auszusetzen. Der gesamte Wärme-Behandlungs-Abschreck-Zyklus kann in einer einzigen, versiegelten Kammer durchgeführt werden.

Reduzierung von Verformung und thermischer Spannung

Die gleichmäßige Erwärmung und die kontrollierte, gleichmäßige Abkühlung minimieren die Temperaturgradienten, die innere Spannungen in einem Werkstück verursachen. Dies reduziert das Risiko von Verzug und Verformung erheblich, was besonders wichtig für komplexe Geometrien, dünne Abschnitte oder hochpräzise Komponenten ist.

Die betrieblichen und wirtschaftlichen Vorteile verstehen

Die technischen Vorteile von Vakuumöfen schaffen greifbare Vorteile in Bezug auf Sicherheit, Effizienz und Kosteneffizienz.

Verbesserte Sicherheit und Umweltauswirkungen

Vakuumöfen sind von Natur aus sicherer und umweltfreundlicher als Alternativen wie Salzbad- oder Atmosphäreöfen. Sie verwenden keine offenen Flammen, brennbaren Gase oder die Entsorgung gefährlicher Abfallprodukte.

Dieser schadstofffreie Betrieb vereinfacht die Einhaltung gesetzlicher Vorschriften und schafft eine sauberere, sicherere Arbeitsumgebung.

Vielseitigkeit und Prozesskonsolidierung

Ein einzelner Vakuumofen kann so programmiert werden, dass er zahlreiche verschiedene Prozesse durchführt, wie Glühen, Härten, Anlassen, Löten und Sintern. Diese All-in-One-Fähigkeit bietet eine unglaubliche Flexibilität.

Sie ermöglicht es einer Einrichtung, ihre Wärmebehandlungsdienste zu konsolidieren, wodurch der Bedarf an mehreren speziellen Geräten reduziert und der Arbeitsablauf optimiert wird.

Langfristige Kostenreduzierung

Obwohl die Anfangsinvestition höher sein kann, führen Vakuumöfen oft zu niedrigeren Gesamtkosten pro Teil. Die Kosten werden durch eine hohe Produktdurchlaufrate, die Eliminierung von Nachbearbeitungsschritten und eine höhere Energieeffizienz reduziert.

Die verbesserten mechanischen Eigenschaften und die längere Lebensdauer von vakuumbehandelten Teilen erhöhen ebenfalls den Wert, was die langfristigen Betriebskosten für den Endbenutzer senkt.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Wärmebehandlungsmethode hängt ausschließlich von den spezifischen Anforderungen Ihres Projekts an Qualität, Konsistenz und Kosten ab.

- Wenn Ihr Hauptaugenmerk auf einer makellosen Oberfläche liegt: Ein Vakuumofen ist unerlässlich, um die Reinigung nach der Behandlung zu vermeiden und die endgültigen Abmessungen des Teils ohne Zunderbildung zu erhalten.

- Wenn Ihr Hauptaugenmerk auf Dimensionsstabilität bei komplexen Teilen liegt: Die gleichmäßige Erwärmung und kontrollierte Abkühlung eines Vakuumprozesses reduziert Verzug und Verformung drastisch.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit für hochwertige Komponenten liegt: Der automatisierte, computergesteuerte Charakter der Vakuumwärmebehandlung stellt sicher, dass jede Charge die exakt gleichen metallurgischen Spezifikationen erfüllt.

- Wenn Ihr Hauptaugenmerk auf der Behandlung reaktiver oder exotischer Materialien liegt: Ein Vakuum bietet die notwendige inerte Umgebung, um Metalle wie Titan und Superlegierungen kontaminationsfrei zu verarbeiten.

Letztendlich ist die Einführung der Vakuumwärmebehandlung eine strategische Entscheidung, um Qualität, Kontrolle und Prozessintegrität von innen heraus zu priorisieren.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Oberflächenqualität | Verhindert Oxidation und Entkohlung, gewährleistet eine helle Oberfläche und Dimensionsstabilität |

| Prozesskontrolle | Bietet gleichmäßige Temperaturverteilung und Wiederholbarkeit für konsistente Ergebnisse |

| Sicherheit und Effizienz | Schadstofffreier Betrieb, reduziert die Sekundärverarbeitung und senkt langfristige Kosten |

| Vielseitigkeit | Unterstützt mehrere Prozesse wie Glühen, Härten und Löten in einem System |

Erhöhen Sie die Fähigkeiten Ihres Labors mit den fortschrittlichen Vakuum-Wärmebehandlungsöfen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und hauseigener Fertigung bieten wir verschiedenen Laboren Hochtemperaturlösungen, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehöfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, die alle durch eine starke tiefe Anpassung unterstützt werden, um einzigartige experimentelle Anforderungen zu erfüllen. Erleben Sie verbesserte Materialqualität, präzise Kontrolle und Kosteneinsparungen – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Wärmebehandlungsprozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was leistet ein Vakuumofen? Überlegene Materialverarbeitung in einer reinen Umgebung erreichen

- Wo werden Vakuumöfen eingesetzt? Kritische Anwendungen in Luft- und Raumfahrt, Medizin und Elektronik

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität