Im Labormaßstab sind Drehöfen unerlässlich für Forschungsanwendungen, die eine gleichmäßige thermische Behandlung von Pulvern, Granulaten oder anderen rieselfähigen Materialien erfordern. Sie werden häufig für die Materialsynthese eingesetzt, z. B. zur Herstellung von Katalysatoren und Pigmenten; für chemische Reaktionen wie die gasförmige Reduktion von Erzen; und für thermische Zersetzungsprozesse, einschließlich der Kalzinierung von Ölschiefer oder der Analyse metallurgischer Schlacken.

Der Hauptvorteil eines Drehofens ist nicht nur seine Fähigkeit, eine Probe zu erhitzen, sondern seine Kapazität, dies mit außergewöhnlicher Gleichmäßigkeit zu tun. Die kontinuierliche Rotation gewährleistet, dass jedes Partikel der kontrollierten Temperatur und Atmosphäre gleichermaßen ausgesetzt ist, was entscheidend für die Erzielung konsistenter und reproduzierbarer Forschungsergebnisse ist.

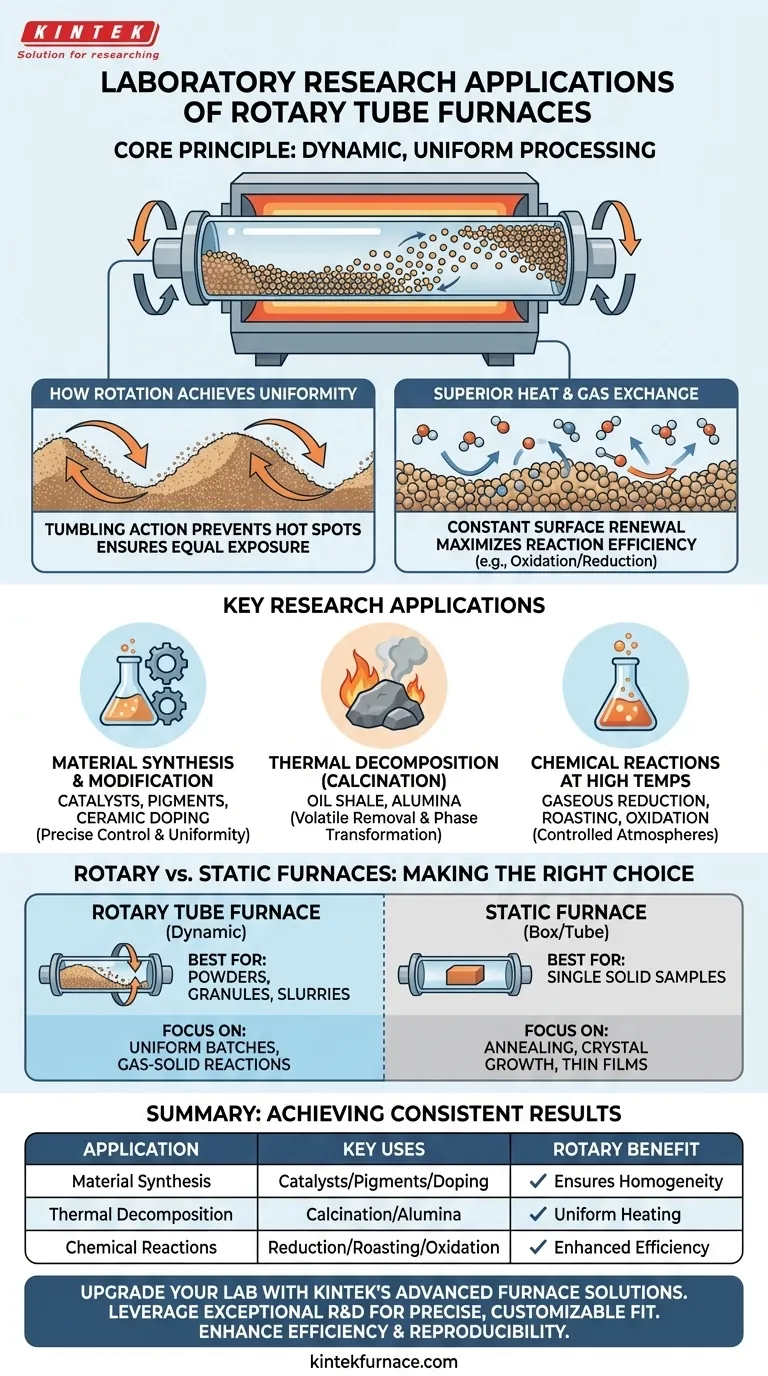

Das Kernprinzip: Dynamische, gleichmäßige Verarbeitung

Der einzigartige Wert eines Drehofens ergibt sich aus seiner dynamischen Natur. Im Gegensatz zu einem statischen Ofen, bei dem die Probe stillsteht, ändert die Rotation grundlegend die Art und Weise, wie das Material verarbeitet wird.

Wie die Rotation Gleichmäßigkeit erreicht

Der Ofen enthält ein Prozessrohr, das langsam und kontinuierlich gedreht wird, während es erhitzt wird.

Diese Rotation bewirkt, dass das Material im Inneren umgewälzt wird, ähnlich wie Kleidung in einem Wäschetrockner. Diese Umwälzung verhindert Hot Spots und stellt sicher, dass Partikel aus der Mitte der Charge ständig zum Rand und umgekehrt bewegt werden.

Überlegener Wärme- und Gasaustausch

Diese ständige Mischbewegung setzt ständig neue Oberflächen des Materials der Wärmequelle des Ofens und seiner internen Atmosphäre aus.

Dies ist entscheidend für Prozesse, die Reaktionen mit einem Gas beinhalten, wie z. B. Oxidation (Reaktion mit Sauerstoff) oder Reduktion (Reaktion mit einem reduzierenden Gas wie Wasserstoff). Die erneuerte Oberfläche erhöht die Effizienz und Vollständigkeit der Reaktion dramatisch.

Aufschlüsselung der wichtigsten Forschungsanwendungen

Das Prinzip der gleichmäßigen, dynamischen Erwärmung macht den Drehofen ideal für verschiedene spezifische Bereiche der Laborforschung.

Materialsynthese und -modifikation

Diese Öfen werden verwendet, um neue Materialien herzustellen oder die Eigenschaften bestehender Materialien zu verändern.

Anwendungen umfassen die Synthese von Katalysatoren und Pigmenten, bei der präzise Temperaturkontrolle und gleichmäßige Zusammensetzung von größter Bedeutung sind. Sie werden auch zum Dotieren von Keramiken mit Seltenerdmetallen verwendet, ein Prozess, der eine homogene Verteilung des Dotierstoffs im gesamten Keramikpulver erfordert.

Thermische Zersetzung (Kalzinierung)

Kalzinierung ist ein Hochtemperaturprozess, der verwendet wird, um flüchtige Komponenten zu entfernen oder Phasenumwandlungen in einem Material auszulösen.

Die gleichmäßige Erwärmung eines Drehofens ist perfekt für die Kalzinierung von Ölschiefer zur Extraktion von Kerogen oder zur Herstellung hochreiner Materialien wie Aluminiumoxid aus ihren Vorläufern.

Chemische Reaktionen bei hohen Temperaturen

Viele entscheidende chemische Reaktionen in der Materialwissenschaft werden bei erhöhten Temperaturen durchgeführt.

Ein Drehofen bietet die ideale Umgebung für die gasförmige Reduktion von Erzen zu Metallen, das Rösten von Sulfidmineralien und die kontrollierte Oxidation verschiedener Verbindungen.

Die Kompromisse verstehen: Drehöfen vs. statische Öfen

Die Wahl des richtigen Ofens ist entscheidend. Die primäre Entscheidung liegt oft zwischen einem dynamischen (Dreh-)Ofen und einem statischen (Kasten- oder Standardrohr-)Ofen.

Wann man einen Drehrohrofen wählen sollte

Ein Drehrohrofen ist die überlegene Wahl, wenn Ihre Probe ein Pulver, Granulat oder eine Suspension ist.

Wenn das Ziel Ihrer Forschung darin besteht, sicherzustellen, dass jedes Partikel in einer Charge genau die gleiche thermische und atmosphärische Behandlung erhält – für Prozesse wie Beschichtung, Kalzinierung oder Gas-Feststoff-Reaktionen – ist das Rotationsdesign unübertroffen.

Wann ein statischer Ofen besser geeignet ist

Ein statischer Ofen, wie ein Muffelofen oder ein Standard-Rohrofen, ist besser geeignet für die Behandlung einzelner, fester Proben.

Diese werden für Prozesse wie das Glühen eines Metallteils, das Züchten eines Kristalls oder die Verarbeitung eines dünnen Films auf einem Substrat verwendet. In diesen Fällen ist eine Probenbewegung durch Rotation unnötig und oft unerwünscht.

Die richtige Wahl für Ihre Forschung treffen

Ihr spezifisches Forschungsziel bestimmt das geeignete Werkzeug. Verwenden Sie die folgenden Richtlinien, um eine fundierte Entscheidung zu treffen.

- Wenn Ihr Hauptaugenmerk auf einer gleichmäßigen Pulververarbeitung liegt: Ein Drehrohrofen ist die definitive Wahl für seine Fähigkeit, thermische Gradienten zu eliminieren und Chargenhomogenität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf effizienten Gas-Feststoff-Reaktionen liegt: Die kontinuierliche Oberflächenerneuerung in einem Drehrohrofen macht ihn weitaus effektiver als eine statische Alternative.

- Wenn Ihr Hauptaugenmerk auf der Behandlung eines einzelnen, festen Objekts liegt: Ein statischer Kasten- oder Standardrohrofen bietet die stabile, nicht-bewegte Umgebung, die für diese Art von Arbeit erforderlich ist.

Letztendlich ist die Auswahl des richtigen Ofens der erste Schritt zur Erzielung zuverlässiger, wiederholbarer und qualitativ hochwertiger Ergebnisse in Ihren Materialverarbeitungsexperimenten.

Zusammenfassungstabelle:

| Anwendungsbereich | Schlüsselanwendungen |

|---|---|

| Materialsynthese | Katalysator- und Pigmentherstellung, Keramikdotierung |

| Thermische Zersetzung | Kalzinierung von Ölschiefer, Aluminiumoxidproduktion |

| Chemische Reaktionen | Gasförmige Reduktion von Erzen, Rösten, Oxidation |

| Gleichmäßige Verarbeitung | Gewährleistet Homogenität in Pulvern und Granulaten |

Erweitern Sie die Fähigkeiten Ihres Labors mit KINTEKs fortschrittlichen Hochtemperatur-Ofenlösungen! Durch hervorragende F&E und Eigenfertigung bieten wir Drehöfen und andere Systeme wie Muffel-, Rohr-, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme an. Unsere umfassende Anpassung gewährleistet eine präzise Passform für Ihre einzigartigen experimentellen Anforderungen, wodurch die Effizienz und Reproduzierbarkeit in der Materialsynthese und thermischen Verarbeitung verbessert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Forschungsziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

Andere fragen auch

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate