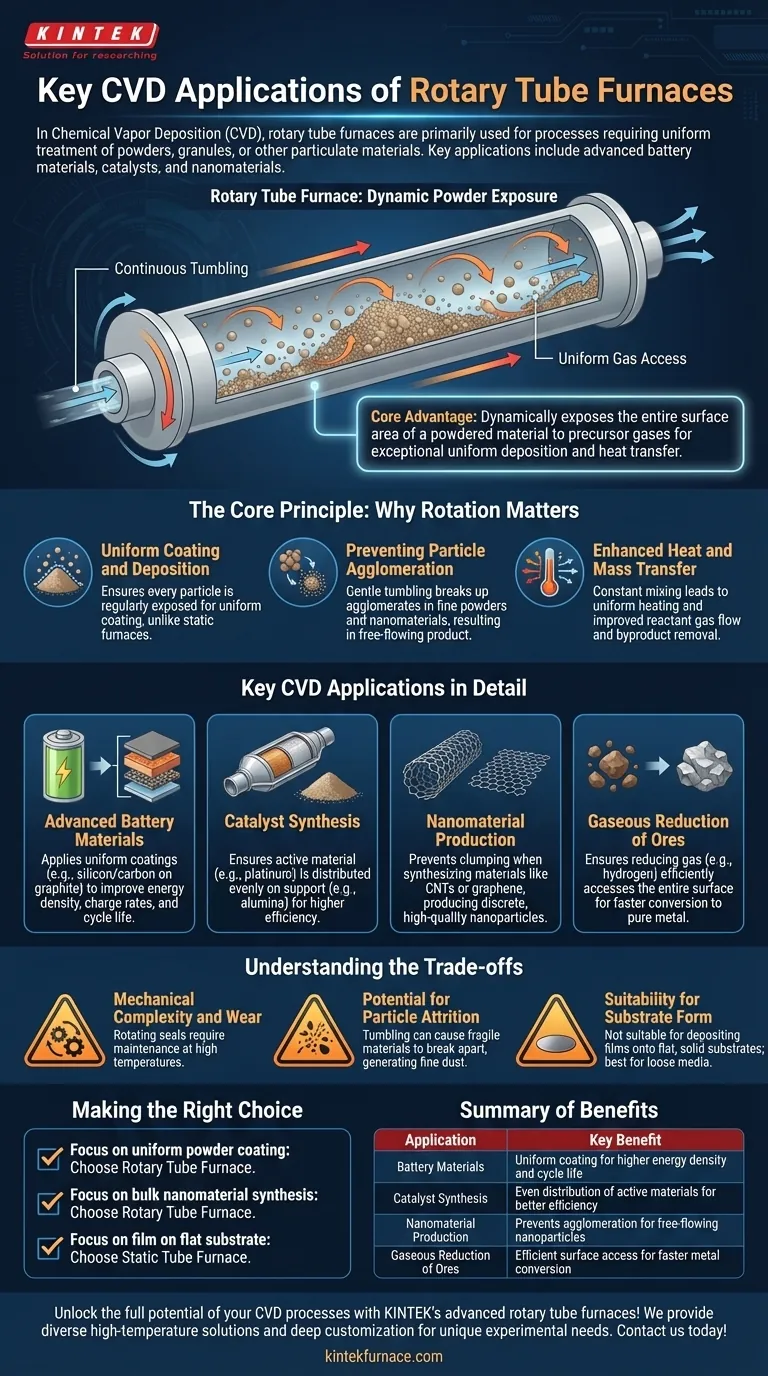

Bei der Gasphasenabscheidung (Chemical Vapor Deposition, CVD) werden Rotationsrohröfen hauptsächlich für Prozesse eingesetzt, die eine gleichmäßige Behandlung von Pulvern, Granulaten oder anderen Partikelmaterialien erfordern. Zu den Hauptanwendungen gehören die Synthese fortschrittlicher Batteriematerialien, die Herstellung von Hochleistungskatalysatoren und die Produktion von Nanomaterialien wie Graphen und Kohlenstoffnanoröhrchen, bei denen eine konsistente Beschichtung und die Verhinderung der Partikelagglomeration von entscheidender Bedeutung sind.

Der Kernvorteil eines Rotationsrohrofens bei der CVD ist seine Fähigkeit, die gesamte Oberfläche eines pulverförmigen Materials dynamisch und kontinuierlich den Vorläufergasen auszusetzen. Dies gewährleistet eine außergewöhnlich gleichmäßige Abscheidung und Wärmeübertragung, was bei einem statischen Pulverbett nahezu unmöglich zu erreichen ist.

Das Kernprinzip: Warum die Rotation bei der CVD wichtig ist

Das definierende Merkmal dieses Ofens ist sein rotierendes Prozessrohr. Diese einfache mechanische Aktion verändert die Umgebung für die CVD an Partikelmaterialien im Vergleich zu einem herkömmlichen, stationären Ofen grundlegend.

Gleichmäßige Beschichtung und Abscheidung

In einem statischen Ofen reagieren Vorläufergase hauptsächlich mit der obersten Schicht eines Pulvers. Ein Rotationsrohr tut dies, indem das Material kontinuierlich gewendet wird, wodurch sichergestellt wird, dass jedes Partikel regelmäßig an der Oberfläche für eine gleichmäßige Beschichtung ausgesetzt wird.

Verhinderung der Partikelagglomeration

Feine Pulver, insbesondere Nanomaterialien, neigen aufgrund der van-der-Waals-Kräfte stark dazu, zusammenzuklumpen. Die sanfte Wendevirkung eines Rotationsrohrofens löst diese Agglomerate kontinuierlich auf, was zu einem fließfähigen Endprodukt von hoher Qualität führt.

Verbesserte Wärme- und Stoffübertragung

Das ständige Mischen des Materials gewährleistet eine weitaus gleichmäßigere Erwärmung als in einem statischen Haufen, bei dem die Außenseite viel heißer sein kann als der Kern. Diese Bewegung verbessert auch den Fluss der Reaktantengase zur Partikeloberfläche und die Entfernung von Nebenprodukten, was zu einer effizienteren Reaktion führt.

Wichtige CVD-Anwendungen im Detail

Die einzigartigen Vorteile der Rotation machen diese Öfen für bestimmte, hochwertige CVD-Anwendungen mit Pulvern unverzichtbar.

Fortschrittliche Batteriematerialien

Die Leistung von Lithium-Ionen-Batterien hängt stark von der Qualität ihrer Anoden- und Kathodenmaterialien ab. Rotationsöfen werden verwendet, um über CVD gleichmäßige Beschichtungen – wie Silizium oder Kohlenstoff auf Graphitpartikeln – aufzutragen. Diese Gleichmäßigkeit ist entscheidend für die Verbesserung der Energiedichte, der Lade-/Entladeraten und der Lebensdauer.

Katalysatorsynthese

Viele industrielle Katalysatoren bestehen aus einem aktiven Material (wie Platin), das auf einen Trägerpulver mit hoher Oberfläche (wie Aluminiumoxid) abgeschieden ist. Die Verwendung eines Rotationsrohrofens für die CVD stellt sicher, dass das aktive Material gleichmäßig über den Träger verteilt wird, wodurch die katalytische Oberfläche maximiert und höhere Effizienz und Selektivität erreicht werden.

Nanomaterialproduktion

Bei der Synthese von Materialien wie Kohlenstoffnanoröhrchen (CNTs) oder Graphen auf pulverförmigen Substraten ist die Verhinderung des Verklumpens des Produkts eine primäre Herausforderung. Der Anti-Agglomerationseffekt eines Rotationsrohrherdes ist entscheidend für die Herstellung diskreter, hochwertiger Nanopartikel in größerem Maßstab.

Gasreduktion von Erzen

Obwohl es sich um einen breiteren thermischen Prozess handelt, ist die gasförmige Reduktion von metallhaltigen Erzen eine Oberflächenreaktion, die eng mit der CVD verwandt ist. Ein Rotationsrohr sorgt dafür, dass das Reduktionsgas (z. B. Wasserstoff) effizient die gesamte Oberfläche der Erzpartikel erreicht, was die Umwandlung in reines Metall beschleunigt.

Verständnis der Kompromisse

Obwohl Rotationsrohröfen leistungsstark sind, sind sie keine universelle Lösung. Das Verständnis ihrer Einschränkungen ist der Schlüssel zu einer fundierten Entscheidung.

Mechanische Komplexität und Verschleiß

Die rotierenden Dichtungen an den Enden des Prozessrohrs sind komplexe Komponenten, die bei hohen Temperaturen eine luftdichte Abdichtung aufrechterhalten müssen. Diese Dichtungen unterliegen Verschleiß und erfordern mehr Wartung als die einfachen Flansche eines statischen Ofens.

Potenzial für Partikelabrieb

Bei sehr zerbrechlichen oder spröden Materialien kann die Wendevirkung, so sanft sie auch ist, dazu führen, dass Partikel auseinanderbrechen. Dieses Phänomen, bekannt als Abrieb (Attrition), kann Feinstaub erzeugen, der unerwünscht sein kann oder zu Handhabungsproblemen führt.

Eignung für das Substratformat

Diese Öfen sind speziell für Pulver, Granulate und andere lose Materialien konzipiert. Sie sind völlig ungeeignet für die Abscheidung von Filmen auf flachen, festen Substraten wie Siliziumwafern oder Glasplatten, wofür ein statischer Ofen das richtige Werkzeug ist.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl des richtigen Ofens hängt vollständig von der physikalischen Form des Materials ab, das Sie verarbeiten.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Pulverbeschichtung liegt: Ein Rotationsrohr ist die überlegene Wahl für Anwendungen wie Batteriematerialien und Katalysatoren.

- Wenn Ihr Hauptaugenmerk auf der Synthese von Bulk-Nanomaterialien liegt: Der Vorteil der Anti-Agglomeration macht einen Rotationsrohrofen für die Herstellung von hochwertigen, frei fließenden Nanopulvern unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines Films auf einem flachen, festen Substrat liegt: Ein herkömmlicher statischer Rohrofen ist das richtige, einfachere und kostengünstigere Werkzeug für diese Aufgabe.

Letztendlich wird Ihre Wahl davon bestimmt, ob Ihr Material still gehalten oder in ständiger, kontrollierter Bewegung gehalten werden muss.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteil |

|---|---|

| Batteriematerialien | Gleichmäßige Beschichtung für höhere Energiedichte und Lebensdauer |

| Katalysatorsynthese | Gleichmäßige Verteilung der aktiven Materialien für bessere Effizienz |

| Nanomaterialproduktion | Verhindert Agglomeration für frei fließende Nanopartikel |

| Gasreduktion von Erzen | Effizienter Oberflächenzugang für schnellere Metallumwandlung |

Schöpfen Sie das volle Potenzial Ihrer CVD-Prozesse mit den fortschrittlichen Rotationsrohröfen von KINTEK aus! Durch die Nutzung exzellenter F&E und hauseigener Fertigung versorgen wir verschiedene Labore mit maßgeschneiderten Hochtemperaturlösungen, darunter Muffel-, Rohr-, Rotationsöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, sei es bei der Synthese von Batteriematerialien, Katalysatoren oder Nanomaterialien. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise die Leistung Ihres Labors verbessern und Innovationen vorantreiben kann!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen