Kurz gesagt, Drehrohröfen werden verwendet zur kontinuierlichen Hochtemperaturverarbeitung von losem Schüttgut wie Pulvern und Granulaten. Ihre Hauptanwendungen umfassen die großtechnische Herstellung von Industriematerialien wie Aluminiumoxid und Zementklinker sowie spezialisierte chemische Prozesse wie Kalzinierung, Oxidation und die gasförmige Reduktion von Erzen in Industrien, die von der Metallurgie bis zur Materialwissenschaft reichen.

Ein Drehrohrofen ist nicht nur ein Hochtemperaturofen; sein entscheidendes Merkmal ist die kontinuierliche Rotation, die das Material wälzt. Dieser einzigartige Mechanismus macht ihn zur überlegenen Wahl für die Erzielung außergewöhnlicher thermischer Gleichmäßigkeit und die Förderung effizienter chemischer Reaktionen in losen Schüttgütern.

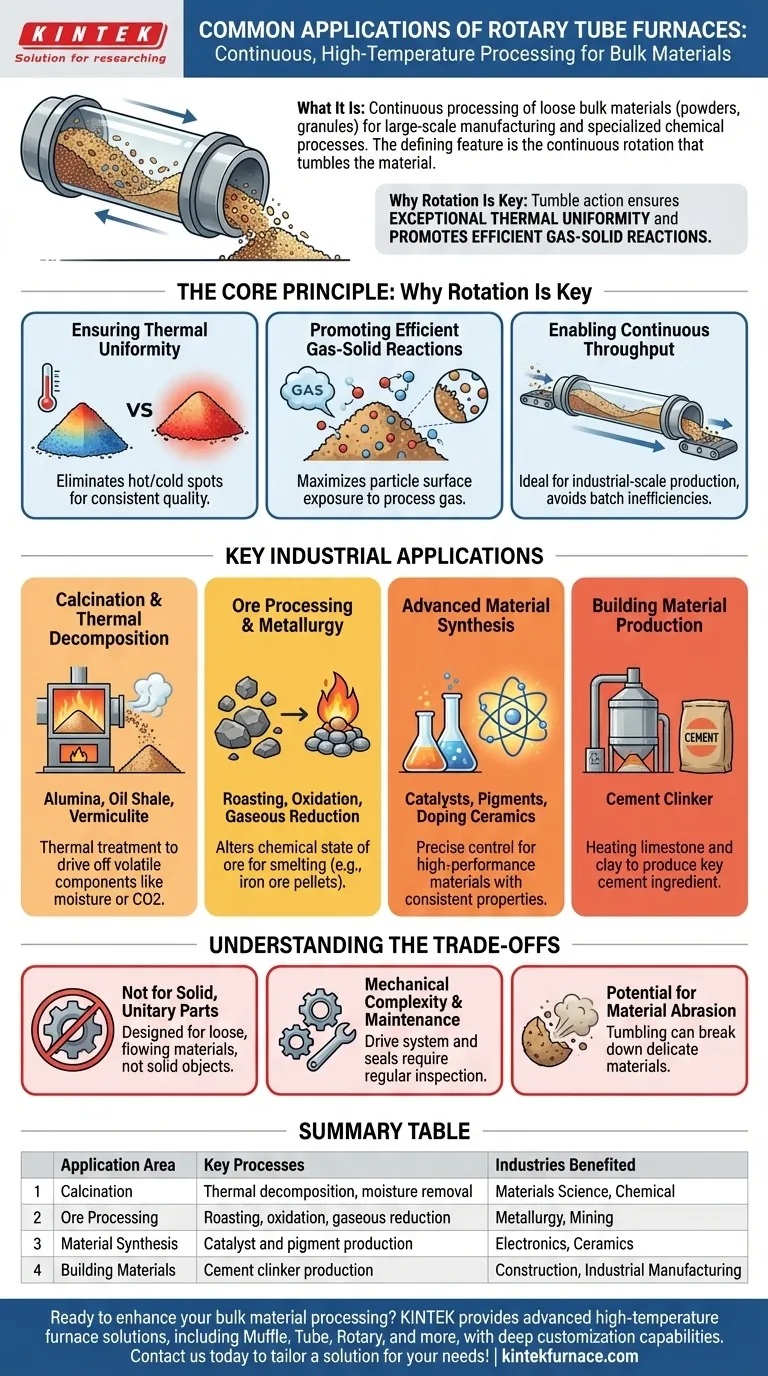

Das Kernprinzip: Warum Rotation der Schlüssel ist

Das Verständnis der Anwendungen eines Drehrohrofens beginnt mit dem Verständnis seines Hauptvorteils: der Rotation selbst. Im Gegensatz zu einem statischen Ofen, bei dem das Material bewegungslos liegt, ist das ständige Wälzen ein bewusstes technisches Merkmal, das spezifische Verarbeitungsmöglichkeiten erschließt.

Sicherstellung der thermischen Gleichmäßigkeit

In einem statischen Ofen wird ein Pulverhaufen ungleichmäßig erhitzt. Die äußeren Schichten werden heiß, während der Kern kühl bleibt, was zu einer inkonsistenten Produktqualität führt.

Die sanfte Trommelwirkung eines Drehrohrofens mischt das Material ständig, wodurch sichergestellt wird, dass jedes Partikel der Wärmequelle gleichmäßig ausgesetzt ist. Dies eliminiert Hotspots und Coldspots, was zu einem äußerst konsistenten Endprodukt führt.

Förderung effizienter Gas-Feststoff-Reaktionen

Viele wichtige Anwendungen, wie Oxidation oder Reduktion, erfordern ein Prozessgas, das mit dem festen Material reagiert. Hier ist Rotation entscheidend.

Während sich das Materialbett wälzt, werden ständig neue Partikeloberflächen der kontrollierten Atmosphäre des Ofens ausgesetzt. Dies erhöht die Effizienz und Vollständigkeit der chemischen Reaktion dramatisch, was für Prozesse wie Erzrösten oder Katalysatorsynthese von entscheidender Bedeutung ist.

Ermöglichung eines kontinuierlichen Durchsatzes

Drehrohröfen sind für den Dauerbetrieb ausgelegt. Rohmaterial wird an einem Ende des geneigten, rotierenden Rohrs zugeführt und das verarbeitete Material verlässt es am anderen Ende.

Dieses Design ist für die industrielle Produktion unerlässlich, bei der das Anhalten zum Be- und Entladen einzelner Chargen, wie es bei einem Kammerofen erforderlich wäre, ineffizient wäre.

Wichtige industrielle Anwendungen im Detail

Die einzigartigen Vorteile der Rotation machen diese Öfen für spezifische, hochwertige Prozesse in mehreren Branchen unverzichtbar.

Kalzinierung und thermische Zersetzung

Kalzinierung ist ein thermischer Behandlungsprozess, der eine chemische Veränderung bewirkt, wie z. B. das Austreiben von Feuchtigkeit, Kohlendioxid oder anderen flüchtigen Komponenten.

Drehrohröfen sind ideal zum Kalzinieren von Materialien wie Aluminiumoxid, Ölschiefer und Vermiculit, wo eine gleichmäßige Erwärmung erforderlich ist, um den Zersetzungsprozess effizient abzuschließen.

Erzverarbeitung und Metallurgie

In der Metallurgie werden Drehrohröfen zum Rösten, Oxidieren und zur Gasreduktion eingesetzt. Diese Prozesse verändern den chemischen Zustand eines Erzes, um es für das Schmelzen vorzubereiten.

Zum Beispiel werden sie zur Herstellung von Eisenerzpellets oder zur Analyse von metallurgischen Schlacken verwendet, wo kontrollierte Reaktionen bei hohen Temperaturen für den Prozess grundlegend sind.

Fortschrittliche Materialsynthese

Die präzise Steuerung, die diese Öfen bieten, macht sie wertvoll für die Herstellung von Hochleistungsmaterialien.

Anwendungen umfassen die Synthese von Katalysatoren und Pigmenten, wo Konsistenz von größter Bedeutung ist, und das Dotieren von Keramiken mit Seltenerdmetallen, um spezifische elektronische oder optische Eigenschaften zu erzielen.

Produktion von Baumaterialien

Die Herstellung von Zementklinker ist eine klassische Anwendung von großtechnischen Drehrohröfen, einer Art Drehrohrofen.

Der Prozess umfasst das Erhitzen von Kalkstein und Ton auf Sintertemperaturen in einem massiven rotierenden Ofen, um den Hauptbestandteil für modernen Zement zu produzieren.

Die Kompromisse verstehen

Obwohl leistungsstark, sind Drehrohröfen keine Universallösung. Ihr spezialisiertes Design bringt klare Einschränkungen mit sich.

Nicht für feste, einzelne Teile

Diese Öfen sind ausschließlich für die Verarbeitung von Pulvern, Granulaten oder anderen losen, rieselfähigen Materialien konzipiert. Sie können nicht zur Wärmebehandlung eines einzelnen, festen Objekts oder Bauteils verwendet werden.

Mechanische Komplexität und Wartung

Das Antriebssystem, die Dichtungen und die Lager, die die Rotation des Rohrs ermöglichen, erhöhen die mechanische Komplexität im Vergleich zu einem einfachen statischen Ofen. Diese Komponenten erfordern regelmäßige Inspektion und Wartung, um einen zuverlässigen Betrieb zu gewährleisten.

Potenzial für Materialabrieb

Die Trommelwirkung, obwohl vorteilhaft für die Erwärmung, kann bei sehr empfindlichen oder zerbrechlichen Materialien Abrieb verursachen. Dies kann zur Bildung von Feinstaub oder zum Zerfall der gewünschten Partikelform führen, was bei der Prozessgestaltung berücksichtigt werden muss.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Ofentechnologie hängt ausschließlich von Ihrem Material und Ihrem Verarbeitungsziel ab.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen, kontinuierlichen Produktion liegt: Ein Drehrohrofen ist ideal für die Verarbeitung von Materialien wie Mineralien oder Zementklinker mit hohem Durchsatz.

- Wenn Ihr Hauptaugenmerk auf einer gleichmäßigen chemischen Reaktion liegt: Dieser Ofen eignet sich hervorragend für Prozesse wie Oxidation oder Reduktion, bei denen jedes Partikel einer kontrollierten Atmosphäre gleichermaßen ausgesetzt sein muss.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Ein Labor-Drehrohrofen bietet präzise Kontrolle für die Synthese neuartiger Pulver und Katalysatoren mit hochkonsistenten Eigenschaften.

- Wenn Sie große, feste Objekte oder extrem empfindliche Pulver verarbeiten: Ein statischer Kammerofen oder ein Standard-Rohrofen ist wahrscheinlich die geeignetere Wahl.

Letztendlich hängt die Entscheidung für einen Drehrohrofen von seiner unübertroffenen Fähigkeit ab, Schüttgüter in einer dynamischen Umgebung gleichmäßig zu verarbeiten.

Zusammenfassungstabelle:

| Anwendungsbereich | Schlüsselprozesse | Profitierende Industrien |

|---|---|---|

| Kalzinierung | Thermische Zersetzung, Feuchtigkeitsentzug | Materialwissenschaft, Chemie |

| Erzverarbeitung | Rösten, Oxidation, gasförmige Reduktion | Metallurgie, Bergbau |

| Materialsynthese | Katalysator- und Pigmentproduktion | Elektronik, Keramik |

| Baumaterialien | Zementklinkerproduktion | Bauwesen, Industrielle Fertigung |

Bereit, Ihre Schüttgutverarbeitung mit Präzision und Effizienz zu verbessern? Durch den Einsatz von außergewöhnlicher Forschung & Entwicklung und hauseigener Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäre-Öfen und CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefen Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie in der Metallurgie, Materialwissenschaft oder chemischen Verarbeitung tätig sind, unsere Expertise gewährleistet optimale Leistung und Zuverlässigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir eine Lösung für Ihre spezifischen Bedürfnisse maßschneidern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Welche anderen Bereiche nutzen Drehrohröfen? Entdecken Sie vielseitige Heizlösungen für zahlreiche Branchen

- Wie ist der Aufbau eines Drehrohrofens gekennzeichnet? Entdecken Sie seine Schlüsselkomponenten und Vorteile

- Was sind die gängigen Anwendungen eines Drehrohrofens? Erreichen Sie eine gleichmäßige Erwärmung für Pulver und Granulate

- Was sind einige Anwendungen von Rotationsrohröfen? Ideal für die kontinuierliche Hochtemperatur-Materialverarbeitung

- Was sind die Hauptmerkmale von Drehrohrofen hinsichtlich der Wärmebehandlung? Gleichmäßige Erwärmung und hoher Durchsatz erreichen