Kurz gesagt, PECVD-Systeme werden in einer Vielzahl von Branchen eingesetzt, um hochleistungsfähige Dünnschichten abzuscheiden. Hauptanwendungen finden sich in der Mikroelektronik zur Erzeugung isolierender und leitender Schichten, in der Optik für entspiegelnde und kratzfeste Beschichtungen und in der Verpackung zur Schaffung schützender Barriereschichten. Die Vielseitigkeit der Technologie erstreckt sich auch auf biomedizinische Geräte, Solarzellen und verschleißfeste Beschichtungen für mechanische Teile.

Der wahre Wert von PECVD liegt nicht nur in den erzeugten Filmen, sondern in ihrer Fähigkeit, dies bei niedrigen Temperaturen zu tun. Dieser einzelne Vorteil öffnet die Tür zur Verbesserung von Materialien – von Kunststoffverpackungen bis hin zu empfindlicher Elektronik –, die durch herkömmliche Hochtemperatur-Abscheidungsmethoden zerstört würden.

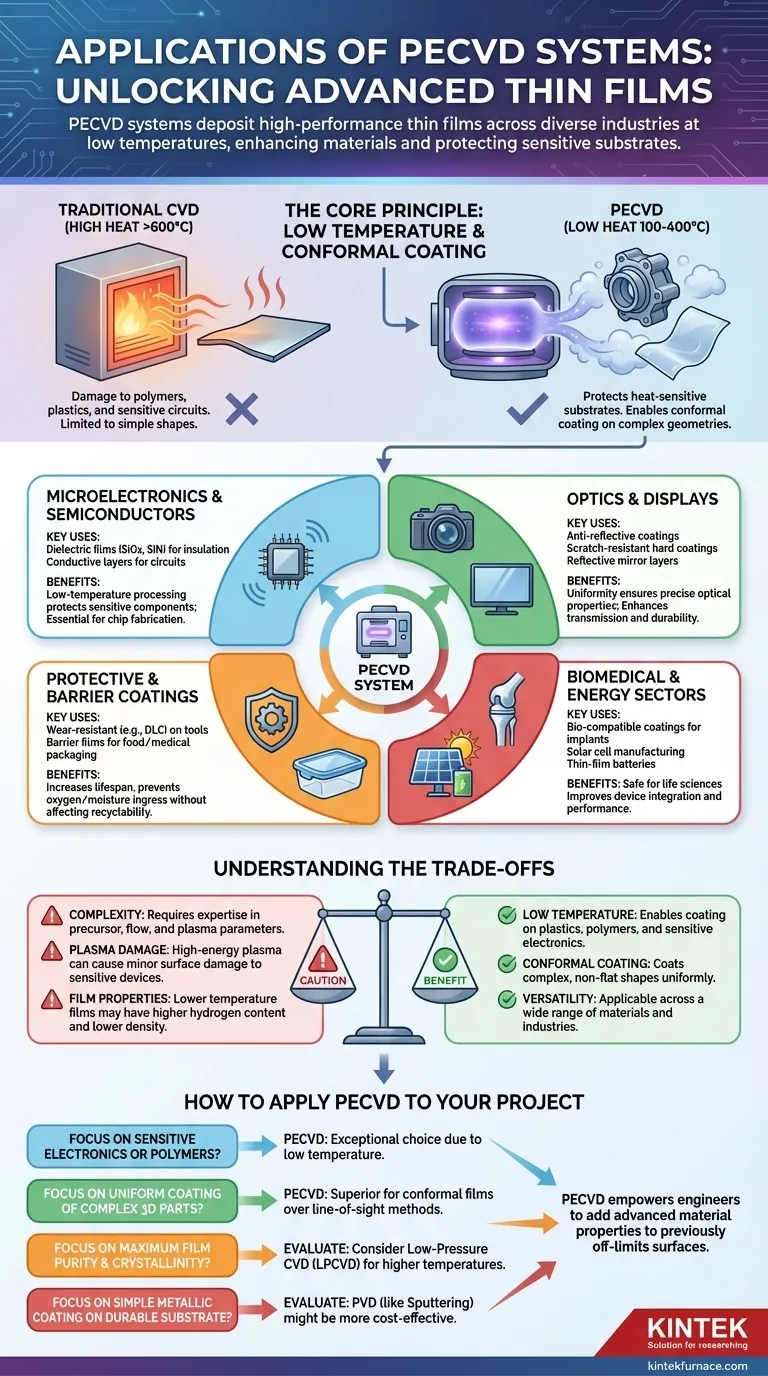

Das Kernprinzip: Warum niedrige Temperatur alles verändert

Das charakteristische Merkmal der Plasma-Enhanced Chemical Vapor Deposition (PECVD) ist die Verwendung eines energiereichen Plasmas, um chemische Reaktionen einzuleiten, anstatt sich ausschließlich auf hohe Hitze zu verlassen. Dieser grundlegende Unterschied macht sie so breit anwendbar.

Schutz wärmeempfindlicher Substrate

Herkömmliche Chemical Vapor Deposition (CVD) erfordert oft Temperaturen von 600-800°C oder höher. Viele Materialien, wie Polymere, Kunststoffe und bestimmte integrierte Schaltkreise, können diese Hitze nicht aushalten.

PECVD arbeitet bei viel niedrigeren Temperaturen, typischerweise 100-400°C. Dies ermöglicht die Abscheidung hochwertiger Filme auf temperaturempfindlichen Substraten, ohne Schäden, Verformungen oder Degradation zu verursachen.

Ermöglichung konformer Beschichtung auf komplexen Formen

Im Gegensatz zu vielen Line-of-Sight-Abscheidungstechniken (wie Verdampfung oder Sputtern) können die gasförmigen Precursor in einem PECVD-Prozess komplexe, dreidimensionale Objekte umfließen und beschichten.

Diese Fähigkeit, eine gleichmäßige, konforme Beschichtung auf komplizierten Geometrien zu erzeugen, macht sie unentbehrlich für Komponenten mit nicht-planaren Oberflächen, von mechanischen Teilen bis hin zu medizinischen Implantaten.

Schlüsselanwendungen im Detail

Die Kombination aus niedriger Temperatur, hoher Filmqualität und Vielseitigkeit eröffnet eine Vielzahl industrieller Anwendungen.

In der Mikroelektronik und Halbleiterindustrie

Dies ist eine primäre Anwendung für PECVD. Es wird zur Abscheidung von dielektrischen (isolierenden) Filmen verwendet, wie Siliziumdioxid (SiO2) und Siliziumnitrid (SiN), die grundlegend für den Bau moderner integrierter Schaltkreise sind.

Diese Filme isolieren leitende Schichten voneinander, schützen den Chip vor Umwelteinflüssen und bilden wesentliche Bestandteile von Transistoren. PECVD wird auch für lichtempfindliche und leitfähige Beschichtungen innerhalb des Mikrofabrikationsprozesses eingesetzt.

In der Optik und bei Displays

PECVD wird eingesetzt, um präzise Dünnschichten auf Linsen, Spiegel und Display-Paneele aufzubringen. Diese Beschichtungen können so konstruiert werden, dass sie spezifische Brechungsindizes aufweisen, um entspiegelnde Eigenschaften zu erzeugen und die Lichtdurchlässigkeit zu verbessern.

Weitere optische Anwendungen umfassen die Schaffung dauerhafter, kratzfester Hartbeschichtungen oder hochreflektierender Schichten für Spiegel und andere optische Komponenten. Die Gleichmäßigkeit des Prozesses ist entscheidend für eine konsistente optische Leistung.

In Schutz- und Barriereschichten

Im Maschinenbau kann PECVD extrem harte, verschleißfeste Beschichtungen (wie diamantähnlicher Kohlenstoff) auf Werkzeuge und Komponenten abscheiden, wodurch deren Lebensdauer dramatisch erhöht wird.

In der Lebensmittel- und Medizintechnik wird PECVD eingesetzt, um eine dünne, transparente Barriereschicht (oft auf Siliziumbasis) auf Kunststofffolien aufzubringen. Diese Barriere verhindert das Eindringen von Sauerstoff und Feuchtigkeit, bewahrt den Inhalt, ohne die Recyclingfähigkeit zu beeinträchtigen.

In der Biomedizin und im Energiesektor

Die niedrige Temperatur von PECVD ist entscheidend für die Biowissenschaften. Es wird verwendet, um medizinische Implantate mit biokompatiblen Materialien zu beschichten, die die Integration in den Körper verbessern und Abstoßungsreaktionen verhindern. Weitere Anwendungen umfassen Oberflächen für Zellkulturen und fortschrittliche Medikamentenverabreichungssysteme.

Im Energiesektor ist PECVD ein Schlüsselprozess für die Herstellung von Photovoltaikzellen (Solarzellen) und die Entwicklung von Dünnschichtmaterialien für Batterien und Energiespeicher der nächsten Generation.

Die Kompromisse verstehen

Obwohl leistungsstark, ist PECVD keine Universallösung. Das Verständnis ihres operativen Kontexts ist entscheidend für eine erfolgreiche Implementierung.

Precursor- und Plasmakomplexität

Die Qualität des Endfilms hängt stark von den verwendeten Precursorgasen, Gasflussraten, Druck und Plasmaenergie ab. Die Optimierung dieses multivariablen Prozesses erfordert erhebliches Fachwissen, um die gewünschten Filmeigenschaften zu erreichen.

Potenzial für plasma-induzierte Schäden

Während die niedrige Temperatur das Substrat vor thermischen Schäden schützt, kann das hochenergetische Plasma selbst manchmal geringfügige Oberflächenschäden verursachen oder Verunreinigungen einführen, wenn es nicht sorgfältig kontrolliert wird. Dies ist ein kritischer Aspekt für extrem empfindliche elektronische Geräte.

Filmreinheit und -dichte

Da PECVD bei niedrigeren Temperaturen arbeitet, können die resultierenden Filme manchmal mehr Wasserstoff enthalten und eine etwas geringere Dichte aufweisen als Filme, die mit Hochtemperaturmethoden gewachsen sind. Für Anwendungen, die höchste Reinheit oder Kristallqualität erfordern, können andere Methoden besser geeignet sein.

So wenden Sie dies auf Ihr Projekt an

Ihre Wahl der Abscheidungstechnologie sollte sich ausschließlich nach Ihrem Substratmaterial und den gewünschten Filmeigenschaften richten.

- Wenn Ihr Hauptaugenmerk auf empfindlicher Elektronik oder Polymersubstraten liegt: PECVD ist aufgrund seiner Niedertemperaturverarbeitung, die Substratschäden verhindert, eine ausgezeichnete Wahl.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer 3D-Teile liegt: Die Fähigkeit von PECVD, konforme Filme zu erzeugen, ist herkömmlichen Line-of-Sight-Abscheidungstechniken weit überlegen.

- Wenn Ihr Hauptaugenmerk auf maximaler Filmreinheit und Kristallinität liegt: Sie sollten prüfen, ob PECVD Ihre Anforderungen erfüllt oder ob eine Hochtemperaturmethode, wie Low-Pressure CVD (LPCVD), erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf einer einfachen metallischen Beschichtung auf einem haltbaren Substrat liegt: Eine einfachere physikalische Gasphasenabscheidung (PVD) Methode wie Sputtern könnte kostengünstiger sein.

Letztendlich ermöglicht PECVD Ingenieuren, Oberflächen, die zuvor für Hochtemperaturverbesserungen unzugänglich waren, erweiterte Materialeigenschaften hinzuzufügen.

Übersichtstabelle:

| Anwendungsbereich | Hauptanwendungen | Hauptvorteile |

|---|---|---|

| Mikroelektronik & Halbleiter | Dielektrische Filme (z.B. SiO2, SiN), leitende Schichten | Niedertemperaturprozess, schützt empfindliche Schaltkreise |

| Optik & Displays | Antireflexbeschichtungen, kratzfeste Schichten | Gleichmäßige Beschichtung, präzise optische Eigenschaften |

| Schutz- & Barriereschichten | Verschleißfeste Beschichtungen (z.B. DLC), Barriereschichten für Verpackungen | Konforme Beschichtung auf komplexen Formen, erhöht die Haltbarkeit |

| Biomedizin & Energie | Biokompatible Beschichtungen für Implantate, Herstellung von Solarzellen | Einsatz auf wärmeempfindlichen Substraten möglich, verbessert die Geräteleistung |

Entfalten Sie das volle Potenzial von PECVD für Ihre Projekte mit KINTEK! Durch außergewöhnliche F&E und Eigenfertigung bieten wir fortschrittliche Hochtemperaturofenlösungen, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehöfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke Anpassungsmöglichkeiten ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie in der Mikroelektronik, Optik oder im biomedizinischen Bereich tätig sind, unser Know-how gewährleistet optimale Leistung und Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Fähigkeiten Ihres Labors verbessern und Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie profitieren wärmeempfindliche Substrate von PECVD? Ermöglicht Niedertemperatur-Filmschichtabscheidung

- Welche Rolle spielt PECVD in der Fertigungsindustrie? Hochleistungs-Dünnschichten für die Elektronik erschließen

- Wie lauten die Hardware-Spezifikationen für PECVD-Anlagen? Schlüsselkomponenten für die präzise Abscheidung dünner Schichten

- Was ist die Bedeutung von PECVD bei der modernen Gerätefertigung? Ermöglicht die Abscheidung dünner Schichten bei niedrigen Temperaturen

- Was ist das Plasma-Enhanced Chemical Vapor Deposition (PECVD)-Verfahren? Erreichen Sie niedrigtemperaturbeständige, qualitativ hochwertige Dünnschichten

- Welche Hauptmerkmale von PECVD-Anlagen tragen zur Gleichmäßigkeit der Schicht bei? Verbessern Sie Ihre Abscheidungspräzision

- Was sind die Vorteile von induktiv gekoppelten Plasmaquellen (ICP) in PECVD? Steigern Sie die Dünnfilmqualität und Abscheideraten

- Warum werden hochreiner Graphit und Acetylen für DLC verwendet? Beherrschen Sie das sp2/sp3-Verhältnis für überlegene Oberflächenleistung