Im Wesentlichen ist ein programmierbarer Brennzyklus das automatisierte, digital gesteuerte Rezept, das ein moderner Porzellanofen beim Brennen von Dentalkeramiken befolgt. Diese Zyklen steuern präzise jede Phase des Heiz- und Abkühlprozesses – einschließlich Temperaturanstiegsraten, Haltezeiten und Zieltemperaturen –, um sicherzustellen, dass die endgültige Restauration ihre beabsichtigte Festigkeit, Farbe und Transluzenz erreicht. Es verwandelt den Brennprozess von einer manuellen Kunst in eine wiederholbare Wissenschaft.

Programmierbare Zyklen sind der Eckpfeiler moderner Dentallabore. Sie ersetzen die Variabilität der manuellen Steuerung durch digitale Präzision und garantieren, dass jede Keramikrestauration stets spezifische Materialanforderungen und ästhetische Ziele erfüllt.

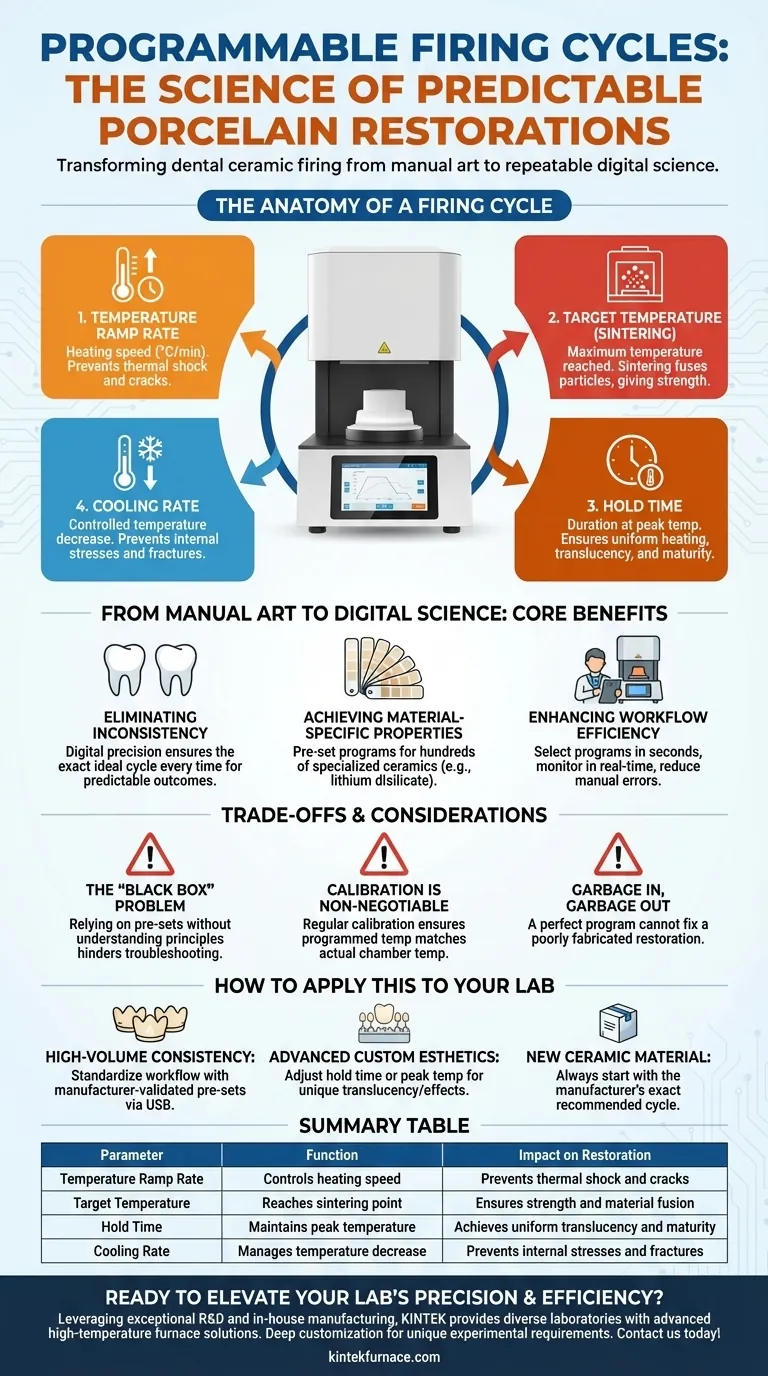

Die Anatomie eines Brennzyklus: Was steuern Sie?

Ein Brennzyklus ist keine einzelne Einstellung, sondern eine Abfolge sorgfältig gesteuerter Parameter. Das Verständnis dieser Variablen ist der Schlüssel zum Verständnis, warum Programmierbarkeit für qualitativ hochwertige Ergebnisse so entscheidend ist.

Die Temperaturanstiegsrate

Dies ist die Geschwindigkeit, mit der sich die Ofenkammer aufheizt, gemessen in Grad Celsius pro Minute. Eine kontrollierte Anstiegsrate verhindert einen Thermoschock, der Risse im Porzellan verursachen kann. Verschiedene Materialien und Restaurationsdicken erfordern unterschiedliche Anstiegsgeschwindigkeiten.

Die Zieltemperatur (Sintern)

Dies ist die maximale Temperatur, die der Zyklus erreichen wird. Bei dieser Spitzentemperatur unterliegen die Keramikpartikel dem Sintern – sie verschmelzen miteinander, verdichten das Material und verleihen ihm Festigkeit. Die genaue Temperatur ist entscheidend; eine Abweichung von auch nur wenigen Grad kann die Eigenschaften der Restauration ruinieren.

Die Haltezeit

Sobald die Zieltemperatur erreicht ist, wird sie für eine bestimmte Dauer konstant gehalten. Diese „Haltezeit“ stellt sicher, dass die gesamte Restauration gleichmäßig erhitzt wird und der Sinterprozess gründlich abgeschlossen ist. Sie ist wesentlich für die Erzielung der gewünschten Transluzenz und die Reifung der Keramik.

Die Abkühlrate

Ebenso wichtig wie das Erhitzen muss auch die Abkühlphase kontrolliert werden. Eine allmähliche, programmierte Temperaturabnahme verhindert den Aufbau innerer Spannungen, die lange nach dem Einsetzen der Restauration zu Brüchen führen könnten.

Von manueller Kunst zu digitaler Wissenschaft: Der Kernnutzen

Programmierbare Öfen lösen das grundlegende Problem der Inkonsistenz, das frühere, manuell betriebene Geräte plagte. Diese digitale Steuerung bietet mehrere deutliche Vorteile.

Beseitigung von Inkonsistenzen

Die manuelle Steuerung unterliegt menschlichen Fehlern und Abweichungen. Die digitale Programmierbarkeit stellt sicher, dass der exakt gleiche ideale Brennzyklus jedes Mal perfekt ausgeführt wird, was zu vorhersehbaren und konsistenten Ergebnissen für jede Restauration führt.

Erzielung materialspezifischer Eigenschaften

Moderne Dentalkeramiken sind hochspezialisiert. Ein Zyklus, der für einen einfachen Porzellanaufbau konzipiert ist, unterscheidet sich vollständig von einem, der für das Glasieren oder für die Kristallisation einer Lithiumdisilikatkrone erforderlich ist. Programmierbare Öfen werden mit voreingestellten, vom Hersteller validierten Programmen für Hunderte von Materialien geliefert.

Steigerung der Effizienz des Arbeitsablaufs

Techniker können ein voreingestelltes Programm oder ein auf dem Gerät gespeichertes benutzerdefiniertes Programm (oft über USB) in Sekundenschnelle auswählen. Dies eliminiert die manuelle Dateneingabe, reduziert die Fehlerwahrscheinlichkeit und ermöglicht es Technikern, den Prozess in Echtzeit zu überwachen, während sie sich auf andere Aufgaben konzentrieren.

Verständnis der Kompromisse und Überlegungen

Obwohl leistungsstark, ist die programmierbare Technologie kein Allheilmittel. Wahre Expertise erfordert das Verständnis ihrer Grenzen.

Das „Black Box“-Problem

Sich ausschließlich auf voreingestellte Programme zu verlassen, ohne die zugrunde liegenden Prinzipien zu verstehen, kann eine Falle sein. Wenn ein Brand fehlschlägt, wird ein Techniker, der nur weiß, wie man „Start“ drückt, Schwierigkeiten haben, zu diagnostizieren, ob das Problem das Programm, das Material oder seine eigene Anwendungstechnik war.

Kalibrierung ist nicht verhandelbar

Die digitale Präzision eines Ofens ist nur so gut wie seine physische Kalibrierung. Öfen müssen regelmäßig kalibriert werden, um sicherzustellen, dass die programmierte Temperatur mit der tatsächlichen Temperatur im Inneren der Kammer übereinstimmt. Eine unkalibrierte Maschine, die eine Genauigkeit von +/-1°C verspricht, vermittelt ein falsches Gefühl von Sicherheit.

Müll rein, Müll raus

Ein perfektes Brennprogramm kann eine schlecht gefertigte Restauration nicht beheben. Wenn die Porzellanschichtung unzureichend ist, die Ränder schlecht sind oder das falsche Material ausgewählt wurde, wird der fortschrittlichste Ofen der Welt immer noch ein fehlerhaftes Ergebnis liefern.

Wie Sie dies in Ihrem Labor anwenden können

Nutzen Sie die Programmierbarkeit des Ofens als Werkzeug, um spezifische Ziele zu erreichen, nicht als Krücke.

- Wenn Ihr Hauptaugenmerk auf hoher Volumenkonsistenz liegt: Standardisieren Sie Ihren Arbeitsablauf um vom Hersteller validierte voreingestellte Programme und verwenden Sie USB-Laufwerke, um sicherzustellen, dass jeder Ofen im Labor den identischen, bewährten Zyklus ausführt.

- Wenn Ihr Hauptaugenmerk auf fortgeschrittener individueller Ästhetik liegt: Beginnen Sie mit einem Basisprogramm und lernen Sie, kleine, inkrementelle Anpassungen der Haltezeit oder Spitzentemperatur vorzunehmen, um einzigartige Effekte in Transluzenz oder Farbton zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Einführung eines neuen Keramikmaterials liegt: Beginnen Sie immer mit dem genauen Brennzyklus, der vom Materialhersteller empfohlen wird, da dies die Grundlage für die Erzielung der garantierten physikalischen Eigenschaften ist.

Die Beherrschung programmierbarer Brennzyklen verwandelt den Ofen von einem einfachen Ofen in ein Präzisionsinstrument zur Schaffung vorhersagbarer, hochwertiger Zahnkunst.

Zusammenfassungstabelle:

| Parameter | Funktion | Auswirkung auf die Restauration |

|---|---|---|

| Temperaturanstiegsrate | Steuert die Heizgeschwindigkeit | Verhindert Thermoschock und Risse |

| Zieltemperatur | Erreicht den Sinterpunkt | Gewährleistet Festigkeit und Materialfusion |

| Haltezeit | Hält die Spitzentemperatur | Erzielt gleichmäßige Transluzenz und Reife |

| Abkühlrate | Managt die Temperaturabnahme | Verhindert innere Spannungen und Brüche |

Sind Sie bereit, die Präzision und Effizienz Ihres Dentallabors zu steigern? Mit außergewöhnlicher Forschung und Entwicklung sowie eigener Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- & Atmosphäre-Öfen und CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie zuverlässige programmierbare Porzellanöfen oder maßgeschneiderte Lösungen für konsistentes Keramikbrennen benötigen, wir sind hier, um Ihnen zu helfen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihren Arbeitsablauf verbessern und überlegene Ergebnisse liefern kann!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Warum ist eine gute Belüftung in Dentalsinteröfen wichtig? Sichern Sie Qualität und Sicherheit in Ihrem Labor

- Welche häufigen Fehler treten beim Betrieb von Dentalsinteröfen auf? Vermeiden Sie kostspielige Fehler für perfekte Zirkonoxid-Restaurationen

- Was sind die Auswirkungen einer Überladung eines Dental-Sinterofens? Sorgen Sie für vorhersagbare, qualitativ hochwertige Zirkonoxid-Restaurationen

- Wozu dienen zahnmedizinische Sinteröfen?Unverzichtbar für hochfeste Zahnrestaurationen

- Warum ist eine präzise Temperaturregelung in Dentalsinteröfen wichtig? Sorgen Sie für starke, ästhetische Zahnrestaurationen