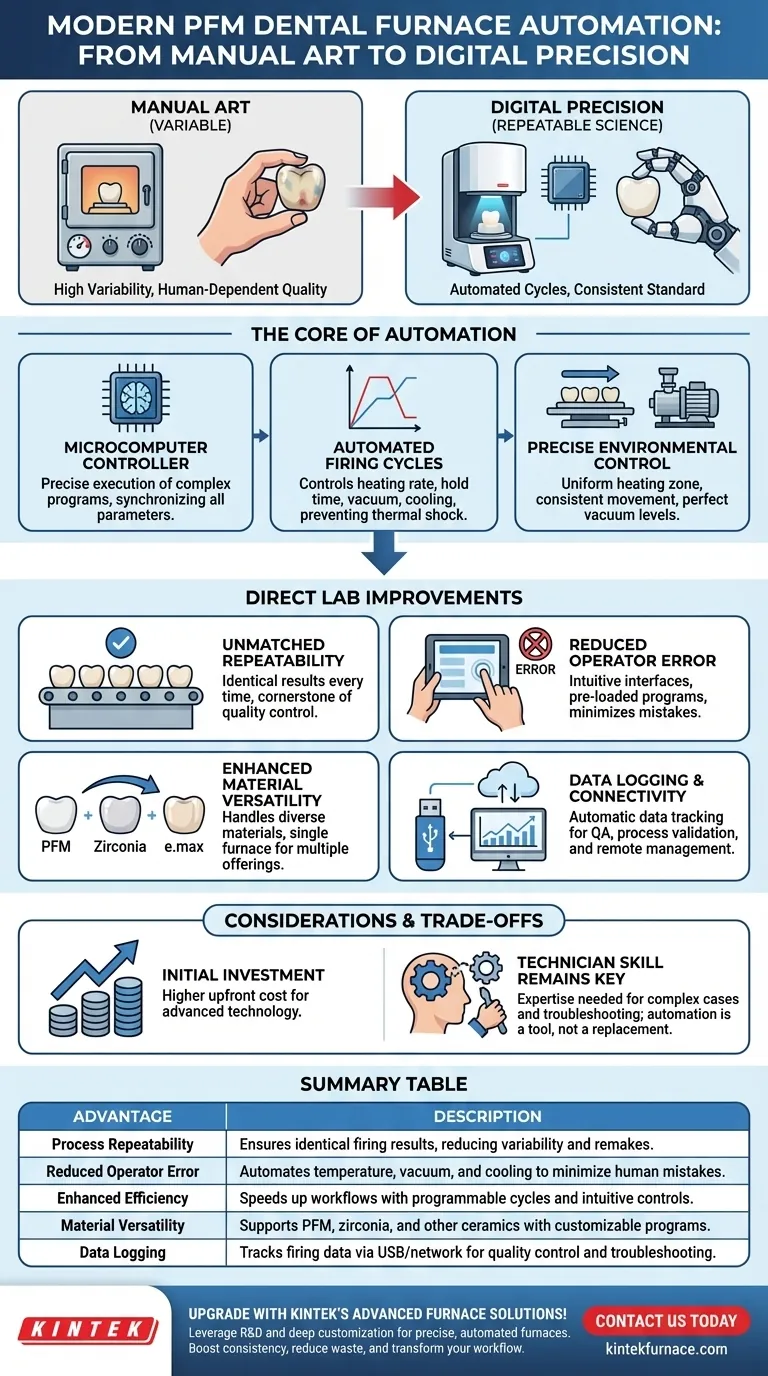

Kurz gesagt, moderne Verblendkeramiköfen (PFM) nutzen die Automatisierung, um den Sinterprozess von einem manuellen, variablen Handwerk in eine präzise, wiederholbare Wissenschaft zu verwandeln. Fortschrittliche Mikrocomputersteuerungen und programmierbare Zyklen automatisieren jede kritische Phase – von der Erhitzung und Vakuumkontrolle bis hin zur Abkühlung –, wodurch menschliche Fehler drastisch reduziert und sichergestellt wird, dass jede Restauration exakt denselben Qualitätsstandard erfüllt.

Der zentrale Vorteil der Automatisierung ist nicht nur der Komfort; es ist die systematische Eliminierung von Prozessvariablen. Dies führt direkt zu höherer Konsistenz, reduziertem Materialabfall, weniger kostspieligen Nacharbeiten und einem effizienteren und profitableren zahntechnischen Laborarbeitsablauf.

Der Kern der Automatisierung: Von der manuellen Kunst zur digitalen Präzision

Ältere Öfen erforderten ständige manuelle Überwachung, wodurch die endgültige Qualität stark von der Fähigkeit und Aufmerksamkeit eines einzelnen Technikers abhing. Moderne Automatisierung ersetzt diese Variabilität durch digitale Sicherheit.

Die programmierbare Mikrocomputersteuerung

Die Mikrocomputersteuerung ist das Gehirn des modernen Ofens. Sie führt komplexe Sinterprogramme mit tadelloser Präzision aus, was ein menschlicher Bediener nicht konstant reproduzieren kann.

Diese Steuerungen verwalten alle Parameter gleichzeitig und stellen sicher, dass das komplexe Zusammenspiel von Temperatur, Zeit und Vakuum perfekt synchronisiert ist, gemäß den Spezifikationen des Materialherstellers.

Automatisierte Sinterzyklen

Die Automatisierung regelt den gesamten Sinterprozess. Dies umfasst voreingestellte und anpassbare Programme, die die Aufheizrate, die Zieltemperatur und Haltezeit, die Anwendung und Freigabe des Vakuums sowie die Abkühlrate steuern.

Dies macht Schätzungen überflüssig und stellt sicher, dass empfindliche Materialien wie Porzellan keinen thermischen Schocks ausgesetzt werden, die Risse oder ästhetische Mängel verursachen könnten.

Präzise Umweltkontrolle

Moderne Öfen nutzen die Automatisierung, um eine perfekt gleichmäßige Heizzone zu schaffen. Dies stellt sicher, dass die gesamte Restauration, unabhängig von ihrer Position auf dem Träger, bei derselben Temperatur gesintert wird.

Darüber hinaus sorgen Funktionen wie motorisierte Einschübe für eine sanfte und konsistente Bewegung der Arbeit in und aus der Wärmekammer, wodurch Erschütterungen vermieden werden, die die Porzellanplatzierung stören könnten. Das System hält auch präzise Vakuumniveaus aufrecht, was für die Erzeugung dichter, porenfreier Keramikschichten von entscheidender Bedeutung ist.

Wie die Automatisierung die Laborabläufe direkt verbessert

Die Vorteile eines digital gesteuerten Prozesses gehen über den Ofen selbst hinaus und wirken sich auf die Gesamteffizienz und die Qualität der Laborergebnisse aus.

Unübertroffene Prozesswiederholbarkeit

Sobald ein Sinterprogramm eingestellt und validiert ist, garantiert die Automatisierung, dass es Hunderte Male identisch ausgeführt werden kann. Diese Prozesswiederholbarkeit ist der Eckpfeiler der Qualitätskontrolle in einer Produktionsumgebung.

Sie stellt sicher, dass die erste Krone des Tages exakt dieselben Eigenschaften aufweist wie die letzte, was zu vorhersagbaren ästhetischen Ergebnissen und mechanischer Festigkeit führt.

Reduzierung von Bedienfehlern

Intuitive Touchscreen-Oberflächen vereinfachen einen einst komplexen Vorgang. Techniker können vorprogrammierte Programme für spezifische Materialien auswählen oder einfach eigene Zyklen erstellen.

Dies senkt die technische Einstiegshürde für neue Techniker und verringert die Wahrscheinlichkeit kostspieliger Fehler, wie die Eingabe einer falschen Temperatur oder Haltezeit.

Verbesserte Materialvielfalt

Obwohl sich die Frage auf PFM bezieht, sind die meisten modernen Öfen multifunktional. Ihre programmierbare Natur ermöglicht die Verarbeitung einer breiten Palette von Materialien, von traditionellen Metallkeramiken bis hin zu fortschrittlichen Vollkeramiken wie Zirkonoxid und Lithiumdisilikat.

Ein einziger automatisierter Ofen kann vielfältige Produktangebote unterstützen und macht das Labor vielseitiger und wettbewerbsfähiger.

Datenprotokollierung und Fernverwaltung

Viele fortschrittliche Öfen verfügen über USB- oder Netzwerkverbindungen (RS 232/485). Dies ermöglicht die automatische Protokollierung aller Sinterdaten, was für die Qualitätssicherung, Prozessvalidierung und Fehlerbehebung von unschätzbarem Wert ist.

In einigen Fällen ermöglicht es auch die Fernüberwachung oder Diagnose und verbessert so die betriebliche Effizienz weiter.

Überlegungen und Abwägungen

Obwohl die Vorteile erheblich sind, erfordert eine nüchterne Bewertung die Anerkennung potenzieller Nachteile.

Die anfänglichen Investitionskosten

Die größte Hürde sind die Anschaffungskosten. Moderne, hochautomatisierte Dentalöfen stellen im Vergleich zu älteren oder einfacheren Modellen eine erhebliche Kapitalinvestition dar.

Abhängigkeit von der Technologie

Ein hohes Maß an Automatisierung führt auch zu einer Abhängigkeit von der Technologie. Ein elektronischer Ausfall, wie ein fehlerhafter Sensor oder eine beschädigte Steuerung, kann die Produktion vollständig zum Erliegen bringen, bis professionelle Wartung erfolgt ist.

Die Notwendigkeit von Technikerfähigkeiten

Automatisierung ist ein mächtiges Werkzeug, kein Ersatz für Fachwissen. Eine übermäßige Abhängigkeit von Standardprogrammen kann eine Gefahr darstellen. Ein erfahrener Techniker wird immer noch benötigt, um die Feinheiten zahnmedizinischer Materialien zu verstehen, Sinterprobleme zu beheben und kundenspezifische Programme für komplexe oder schwierige Fälle zu entwickeln.

Die richtige Wahl für Ihr Labor

Ein automatisierter Ofen ist eine Investition in Vorhersagbarkeit und Qualität. Die richtige Wahl hängt von den spezifischen betrieblichen Zielen Ihres Labors ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes und der Konsistenz liegt: Die Investition in volle Automatisierung ist entscheidend. Priorisieren Sie Öfen mit robusten programmierbaren Steuerungen und voreingestellten Materialbibliotheken, um Nacharbeiten zu minimieren und die Qualität zu standardisieren.

- Wenn Ihr Hauptaugenmerk auf der Erweiterung des Materialangebots liegt: Suchen Sie nach einem vielseitigen Ofen mit hoher Maximaltemperatur und bewährten Programmen für PFM, Zirkonoxid, e.max und andere gängige Keramiken.

- Wenn Sie ein kleineres Labor mit Budgetbeschränkungen sind: Priorisieren Sie die Kernautomatisierungsfunktionen. Ein Ofen mit zuverlässigen, programmierbaren Sinterzyklen ist wichtiger als erweiterte Konnektivität oder der größte Touchscreen.

Letztendlich ermöglicht die Automatisierung Ihren Technikern, ihren Fokus von der Steuerung der Maschine auf die Beherrschung der Kunstfertigkeit der Restauration selbst zu verlagern.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Prozesswiederholbarkeit | Gewährleistet jedes Mal identische Sinterergebnisse, reduziert Variabilität und Nacharbeiten. |

| Reduzierung von Bedienfehlern | Automatisiert Temperatur-, Vakuum- und Kühlprozesse zur Minimierung menschlicher Fehler. |

| Gesteigerte Effizienz | Beschleunigt Arbeitsabläufe durch programmierbare Zyklen und intuitive Steuerung. |

| Materialvielfalt | Unterstützt PFM, Zirkonoxid und andere Keramiken mit anpassbaren Programmen. |

| Datenprotokollierung | Verfolgt Sinterdaten über USB/Netzwerk für Qualitätskontrolle und Fehlerbehebung. |

Rüsten Sie Ihr zahntechnisches Labor mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK auf! Durch die Nutzung herausragender F&E und der Eigenfertigung bieten wir verschiedenen Laboren präzise, automatisierte Öfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen, die Konsistenz steigern, Abfall reduzieren und die Rentabilität verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihren Arbeitsablauf verändern können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Welche Rolle spielen der Temperaturbereich und die Genauigkeit für die Leistung eines Dentalofens? Sorgen Sie für Präzision für überlegene zahnmedizinische Restaurationen

- Wie oft sollten Dentalöfen kalibriert werden? Präzision für perfekte Restaurationen gewährleisten

- Welche Aspekte einer zahnärztlichen Restauration werden direkt durch die Wahl eines zahnärztlichen Sinterofens beeinflusst? Sicherstellung von Passform, Festigkeit und Langlebigkeit

- Welche empfohlenen Wartungspraktiken gibt es für Dentalöfen? Sichern Sie Präzision und Langlebigkeit für Ihr Labor

- Was sind die Hauptfunktionen von Keramik-Dentalöfen? Präzision und Haltbarkeit bei Zahnrestaurationen erzielen