Über das bloße Erhitzen hinaus sind moderne Laboröfen hochentwickelte Instrumente, die mehr als nur das Sintern von Materialien leisten können. Zu den häufigsten zusätzlichen Funktionen gehören das Glasieren zur Oberflächenveredelung und eine präzise Atmosphärenkontrolle zur Verarbeitung empfindlicher Materialien in einer sauerstofffreien Umgebung. Diese Funktionen sind nicht nur bloße Ergänzungen; sie sind entscheidend, um spezifische Materialeigenschaften und Oberflächengüten zu erzielen.

Der Wert eines Laborofens geht weit über die reine Hitze hinaus. Sein wahrer Nutzen wird durch seine Fähigkeit definiert, die Verarbeitungsumgebung präzise zu steuern und so fortschrittliche Funktionen wie Oberflächenglasur und hochreine Materialsynthese zu ermöglichen, die das Sintern allein nicht leisten kann.

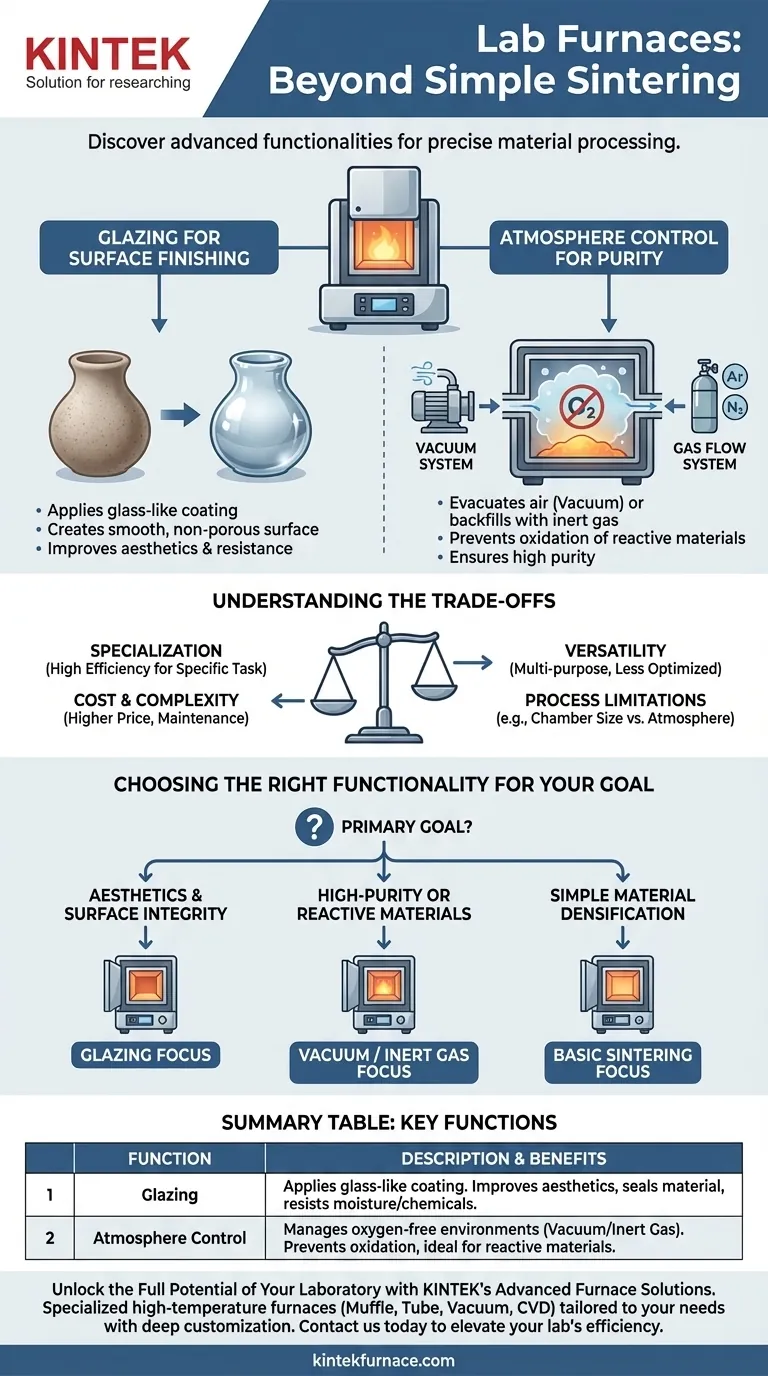

Über das Sintern hinaus: Wichtige Zusatzfunktionen

Während das Sintern – der Prozess der Verdichtung eines Materials durch Hitze – eine primäre Funktion ist, sind viele Laboröfen für nuanciertere Aufgaben konzipiert. Diese Fähigkeiten verwandeln den Ofen von einem einfachen Ofen in ein vielseitiges Werkzeug zur Materialverarbeitung.

Glasieren zur Oberflächenveredelung

Das Glasieren beinhaltet das Auftragen einer glasartigen Beschichtung auf die Materialoberfläche. Dies ist ein eigenständiger Prozess mit niedrigerer Temperatur, der oft einem anfänglichen Sinterschritt folgt.

Der Hauptzweck des Glasierens ist die Schaffung einer glatten, nicht porösen und ästhetisch ansprechenden Oberfläche. Dies versiegelt das darunterliegende Material, verbessert seine Beständigkeit gegen Feuchtigkeit und chemische Angriffe und verbessert gleichzeitig sein endgültiges Aussehen.

Atmosphärenkontrolle für Materialreinheit

Viele fortschrittliche Materialien reagieren stark mit Sauerstoff, insbesondere bei erhöhten Temperaturen. Die Atmosphärenkontrolle ist eine kritische Funktion, um diese Materialien ohne unerwünschte Oxidation oder Kontamination zu verarbeiten.

Dies wird typischerweise auf zwei Arten erreicht. Ein Vakuumsystem kann verwendet werden, um die Luft aus der Ofenkammer abzusaugen, während ein Gasflusssystem die Kammer mit einem schützenden, inerten Gas wie Argon oder Stickstoff befüllen kann, um eine sauerstofffreie Umgebung zu schaffen. Rohröfen sind häufig dafür ausgestattet.

Die Kompromisse verstehen

Das Hinzufügen von Funktionen führt zu Komplexität und Kosten. Die Auswahl eines Ofens erfordert ein Abwägen seiner Fähigkeiten mit Ihren spezifischen Bedürfnissen und betrieblichen Realitäten.

Spezialisierung vs. Vielseitigkeit

Ein Ofen, der alles können soll, führt eine einzelne Aufgabe möglicherweise nicht so effizient aus wie ein spezialisiertes Gerät. Ein Ofen, der für Hochvakuum- und Hochreinheitsverarbeitung optimiert ist, kann Einschränkungen hinsichtlich der Kammergröße oder der Aufheizrate im Vergleich zu einem großvolumigen Luftsinterofen aufweisen.

Kosten und Komplexität

Jede zusätzliche Funktion erhöht den anfänglichen Kaufpreis und die laufenden Wartungskosten. Ein Vakuumsystem erfordert Pumpen, Dichtungen und Manometer, die regelmäßig gewartet werden müssen. Gasflusssysteme erfordern eine stetige Versorgung mit hochreinem Gas und Reglern.

Prozessbeschränkungen

Das physische Design des Ofens bestimmt oft seine beste Verwendung. Rohröfen sind beispielsweise ideal für die Atmosphärenkontrolle aufgrund ihrer leicht abdichtbaren Geometrie, bieten aber ein kleineres und restriktiveres Verarbeitungsvolumen als ein typischer Kammerofen, der für das Massensintern verwendet wird.

Die richtige Funktionalität für Ihr Ziel wählen

Der richtige Ofen ist derjenige, der Ihr primäres Ziel direkt unterstützt. Bewerten Sie Ihre Bedürfnisse, um festzustellen, welche Funktionen wesentlich sind und welche unnötige Komplexität darstellen.

- Wenn Ihr Hauptaugenmerk auf Ästhetik und Oberflächenintegrität liegt: Priorisieren Sie einen Ofen mit zuverlässiger Niedertemperaturregelung und speziellen Glasurzyklen.

- Wenn Ihr Hauptaugenmerk auf hochreinen oder reaktiven Materialien liegt: Ein Ofen mit integriertem Vakuum- und Inertgasfluss ist unerlässlich.

- Wenn Ihr Hauptaugenmerk auf einfacher Materialverdichtung liegt: Ein einfacher, robuster Sinterofen ohne komplexe Atmosphärenkontrolle kann die zuverlässigste und kostengünstigste Lösung sein.

Das Verständnis dieser Funktionen ermöglicht es Ihnen, einen Ofen auszuwählen, der nicht nur ein Werkzeug, sondern eine präzise Lösung für Ihre Materialverarbeitungsanforderungen ist.

Zusammenfassungstabelle:

| Funktion | Beschreibung | Hauptvorteile |

|---|---|---|

| Glasieren | Trägt eine glasartige Beschichtung auf Oberflächen auf | Verbessert die Ästhetik, versiegelt das Material und ist beständig gegen Feuchtigkeit/Chemikalien |

| Atmosphärenkontrolle | Regelt sauerstofffreie Umgebungen mittels Vakuum oder Inertgasen | Verhindert Oxidation, ideal für reaktive Materialien |

Erschließen Sie das volle Potenzial Ihres Labors mit den fortschrittlichen Ofenlösungen von KINTEK

Möchten Sie Ihre Materialverarbeitung mit präziser Glasur oder Atmosphärenkontrolle verbessern? KINTEK ist spezialisiert auf die Bereitstellung von Hochtemperaturöfen, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Durch unsere außergewöhnliche F&E und hauseigene Fertigung bieten wir eine vielfältige Produktlinie, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere ausgeprägte Anpassungsfähigkeit stellt sicher, dass wir Ihre experimentellen Anforderungen präzise erfüllen können, egal ob Sie mit reaktiven Materialien arbeiten oder überragende Oberflächengüten benötigen.

Geben Sie sich nicht mit einfachem Sintern zufrieden – steigern Sie die Effizienz und die Ergebnisse Ihres Labors. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren Erfolg vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen