Um Zirkonoxidkronen zu sintern, müssen Sie den vorgefrästen, kreideartigen Zahnersatz in einem speziellen Ofen auf eine präzise Temperatur erhitzen, typischerweise zwischen 1350 °C und 1550 °C. Dieser kontrollierte Erhitzungsprozess, bekannt als Sintern, bewirkt, dass das Material verdichtet und kristallisiert wird, wodurch es von einem zerbrechlichen Zustand in ein hartes, haltbares und ästhetisches Endprodukt umgewandelt wird. Der gesamte Zyklus umfasst einen allmählichen Aufheizrampe, eine „Haltezeit“ oder Verweildauer bei der Zieltemperatur und eine sorgfältig kontrollierte Abkühlphase.

Sintern ist nicht nur ein Erhitzungsprozess; es ist eine grundlegende Materialumwandlung. Der Erfolg hängt von der präzisen Steuerung von Temperatur und Zeit ab, um die gewünschte Dichte, Festigkeit und Transluzenz zu erreichen, ohne innere Spannungen oder Defekte einzuführen.

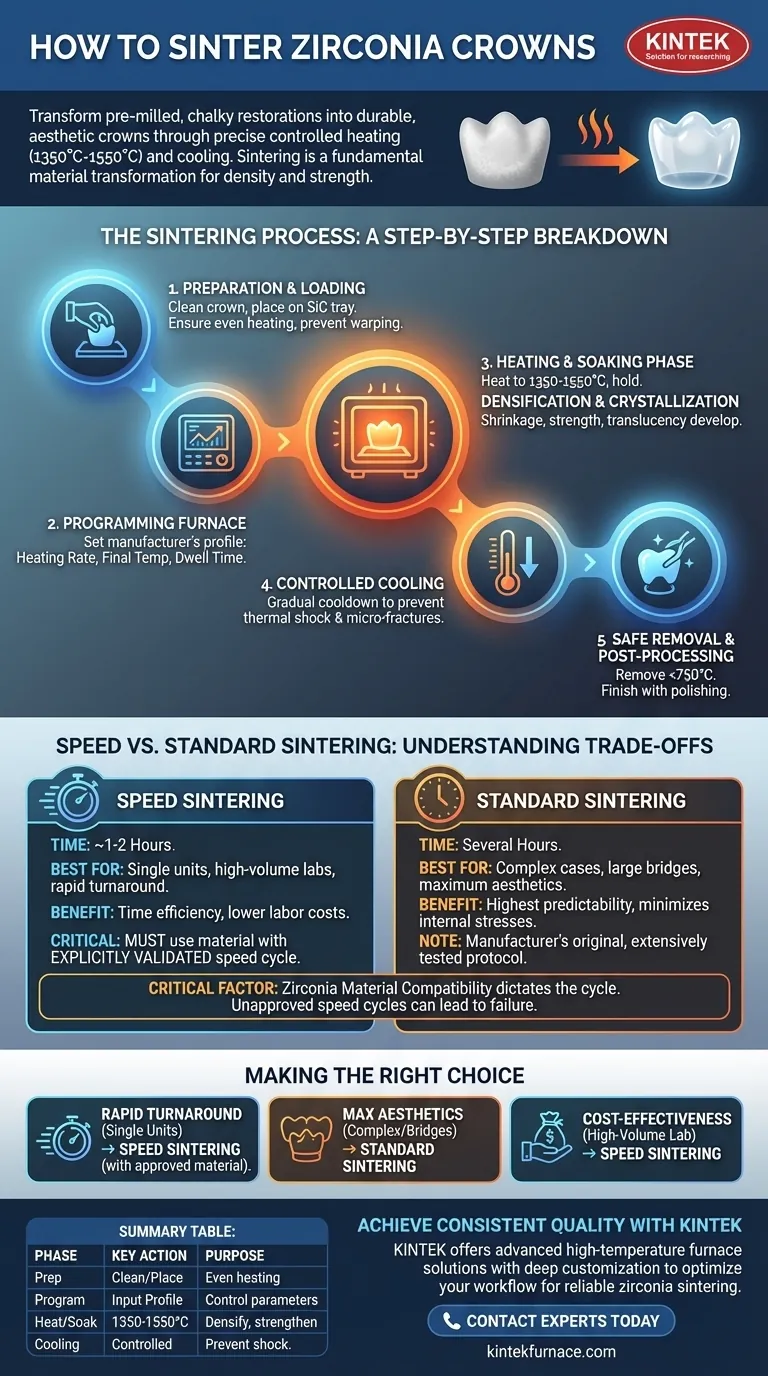

Der Sinterprozess: Eine Schritt-für-Schritt-Analyse

Der Weg von einem weichen, gefrästen Rohling zu einem fertigen Zahnersatzstück folgt einem hochkontrollierten und kritischen Pfad. Jeder Schritt ist für den endgültigen klinischen Erfolg der Krone unerlässlich.

Vorbereitung und Beladung

Bevor der Zyklus beginnt, muss der gefräste Zirkonoxid-Zahnersatz sorgfältig vorbereitet werden. Dies beinhaltet das Entfernen aus dem Rohling, das Säubern von Staub und das Platzieren auf einem geeigneten Sintertablett, oft aus Siliziumkarbid (SiC).

Die richtige Platzierung gewährleistet eine gleichmäßige Wärmeverteilung und verhindert, dass sich der Zahnersatz während des Prozesses verzieht.

Programmierung des Ofens

Dies ist der kritischste Kontrollschritt. Sie müssen ein spezifisches Temperaturprofil basierend auf den Anweisungen des Zirkonoxidherstellers programmieren.

Zu den Schlüsselparametern gehören die Aufheizrate (wie schnell die Temperatur steigt), die finale Sintertemperatur und die Haltezeit (wie lange sie bei dieser Spitzentemperatur gehalten wird).

Die Aufheiz- und Haltephase

Während der Ofen aufheizt, beginnen die Zirkonoxidpartikel zu verschmelzen. Während der „Haltezeit“ oder „Verweildauer“ bei der Spitzentemperatur (z. B. 1550 °C) durchläuft das Material eine signifikante Verdichtung und Kristallisation.

In dieser Phase schrumpft der Zahnersatz auf seine endgültigen Abmessungen und entwickelt seine volle Festigkeit und charakteristische Transluzenz.

Die kontrollierte Abkühlphase

Die Abkühlung ist genauso wichtig wie das Aufheizen. Der Ofen muss mit einer kontrollierten Rate abkühlen, um einen Thermoschock zu verhindern, der Mikrorisse verursachen und die Integrität des Zahnersatzes beeinträchtigen kann.

Eine schnelle, unkontrollierte Abkühlung ist eine Hauptursache für Fehlschläge.

Sichere Entnahme und Nachbearbeitung

Der Zahnersatz sollte erst entnommen werden, wenn der Ofen auf eine sichere Temperatur abgekühlt ist, typischerweise unter 750 °C. Eine Entnahme bei zu hoher Temperatur kann Risse verursachen.

Nach der Entnahme kann die Krone durch Polieren oder leichte maschinelle Bearbeitung fertiggestellt werden, um die endgültige gewünschte Passform und Oberflächenstruktur zu erzielen.

Die Abwägungen verstehen: Schnell- vs. Standardsintern

Die moderne Dentaltechnologie bietet die Wahl zwischen traditionellen, längeren Sinterzyklen und neueren, viel schnelleren „Schnell“-Zyklen. Das Verständnis der Unterschiede ist der Schlüssel zur Optimierung Ihres Arbeitsablaufs.

Das Argument für das Schnellsintern

Schnellsinterzyklen können den gesamten Prozess von vielen Stunden auf nur ein oder zwei reduzieren. Dies bietet eine erhebliche Zeiteffizienz, ermöglicht Zahnersatzstücke am selben Tag und senkt die Arbeitskosten.

Unabhängige Forschungsergebnisse deuten darauf hin, dass diese beschleunigten Zyklen bei bestimmten, kompatiblen Zirkonoxidmaterialien Zahnersatzstücke mit gleicher oder sogar überlegener Festigkeit im Vergleich zu herkömmlichen Methoden erzeugen können.

Der inhärente Wert des Standardsinterns

Standardmäßige, längere Sinterzyklen sind das ursprünglich vom Hersteller getestete Protokoll. Sie bieten die höchste Vorhersagbarkeit, insbesondere bei großspannigen Brücken oder Fällen, die das höchste Maß an Ästhetik erfordern.

Die langsameren Auf- und Abkühlraten minimieren innere Spannungen, was als der sicherste Ansatz für komplexe oder hochwertige Zahnersatzstücke gilt.

Der kritische Faktor: Kompatibilität des Zirkonoxidmaterials

Die Wahl zwischen Schnell- und Standardsintern ist nicht willkürlich. Sie wird ausschließlich durch das spezifische Zirkonoxidmaterial bestimmt, das Sie verwenden.

Verwenden Sie einen Schnellzyklus nur, wenn der Zirkonoxidhersteller ihn ausdrücklich für dieses Material validiert hat. Die Verwendung eines nicht genehmigten Zyklus kann zu schlechter Ästhetik, reduzierter Festigkeit und vorzeitigem klinischem Versagen führen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung, welchen Sinterzyklus Sie verwenden, sollte von der klinischen Anforderung, den Materialeigenschaften und Ihren betrieblichen Prioritäten bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf einer schnellen Bearbeitung von Einzelzahnrestaurationen liegt: Schnellsintern ist eine ausgezeichnete Wahl, vorausgesetzt, Sie verwenden ein speziell zugelassenes Zirkonoxidmaterial.

- Wenn Ihr Hauptaugenmerk auf maximaler Ästhetik für komplexe Frontzahnfälle oder Brücken liegt: Ein Standard-, langsamerer Sinterzyklus ist die zuverlässigste und vorhersagbarste Methode, um optimale Ergebnisse zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz in einem Hochdurchsatzlabor liegt: Schnellsintern reduziert die Ofenzeit und die Arbeitskosten erheblich und bietet einen großen Wettbewerbsvorteil.

Letztendlich geht es bei der Beherrschung des Sinterprozesses darum, den richtigen Zyklus auf das spezifische Material und die klinische Anforderung abzustimmen, um konstant starke, zuverlässige Zahnersatzstücke herzustellen.

Zusammenfassungstabelle:

| Sinterphase | Schlüsselaktion | Zweck |

|---|---|---|

| Vorbereitung | Krone reinigen und auf SiC-Träger platzieren | Gleichmäßige Erwärmung gewährleisten, Verziehen verhindern |

| Programmierung | Temperaturprofil des Herstellers eingeben | Aufheizrate, Endtemperatur, Haltezeit steuern |

| Aufheizen & Halten | Auf 1350-1550 °C erhitzen und halten | Material verdichten, Festigkeit & Transluzenz erreichen |

| Abkühlen | Kontrolliertes Abkühlen mit festgelegter Rate | Thermischen Schock und Mikrorisse verhindern |

| Zyklustyp | Schnellsintern | Standardsintern |

| Zeit | ~1-2 Stunden | Mehrere Stunden |

| Am besten geeignet für | Einzelzahnrestaurationen, Hochdurchsatzlabore, Geschwindigkeit | Komplexe Fälle (Brücken, Frontzähne), maximale Vorhersagbarkeit |

Erreichen Sie konsistentes, hochwertiges Zirkonoxidsintern mit KINTEK

Das Sintern ist der kritischste Schritt bei der Herstellung einer haltbaren, ästhetischen Zirkonoxidkrone. Der richtige Ofen ist unerlässlich für präzise Temperaturkontrolle und zuverlässige Ergebnisse, unabhängig davon, ob Sie Geschwindigkeit bei Einzelzahnrestaurationen oder maximale Vorhersagbarkeit bei komplexen Brücken bevorzugen.

KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um zahntechnischen Laboren fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktlinie, einschließlich spezialisierter Dental-Sinteröfen, wird durch unsere starke Fähigkeit zur tiefgehenden Anpassung ergänzt, um Ihren einzigartigen Arbeitsablauf und Materialanforderungen präzise gerecht zu werden.

Lassen Sie uns Ihnen helfen, Ihren Sinterprozess zu optimieren. Kontaktieren Sie noch heute unsere Experten, um die Bedürfnisse Ihres Labors zu besprechen und die perfekte Ofenlösung zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie hat der Sinterprozess die Anwendungen von dentaler Zirkonoxid weiterentwickelt? Steigerung von Festigkeit, Präzision und Effizienz

- Warum ist die Kalibrierung bei dentalen Sinteröfen wichtig? Sichern Sie perfekte Restaurationen und vermeiden Sie kostspielige Fehler

- Wozu dienen zahnmedizinische Sinteröfen?Unverzichtbar für hochfeste Zahnrestaurationen

- Welche Faktoren bestimmen die Qualität gesinterter Zirkonoxid-Restaurationen? Material, Ausrüstung und Technik meistern

- Warum ist eine präzise Temperaturregelung in Dentalsinteröfen wichtig? Sorgen Sie für starke, ästhetische Zahnrestaurationen