Es ist unbedingt erforderlich, fettige oder ölige Metallmaterialien niemals direkt in einen heißen Muffelofen zu legen. Diese Praxis setzt flüchtige Gase frei, die die Heizelemente des Ofens aggressiv korrodieren und deren Lebensdauer drastisch verkürzen. Das korrekte Vorgehen besteht entweder darin, das Material vorher zu reinigen oder einen kontrollierten Ausbrennvorgang bei niedriger Temperatur mit angemessener Belüftung durchzuführen.

Das Kernproblem ist nicht das Fett selbst, sondern die korrosiven Dämpfe, die beim Erhitzen freigesetzt werden. Wenn diese Verunreinigungen vor der Hochtemperaturverarbeitung nicht entfernt werden, führt dies zu einem vorzeitigen und kostspieligen Ausfall der Heizelemente Ihres Ofens.

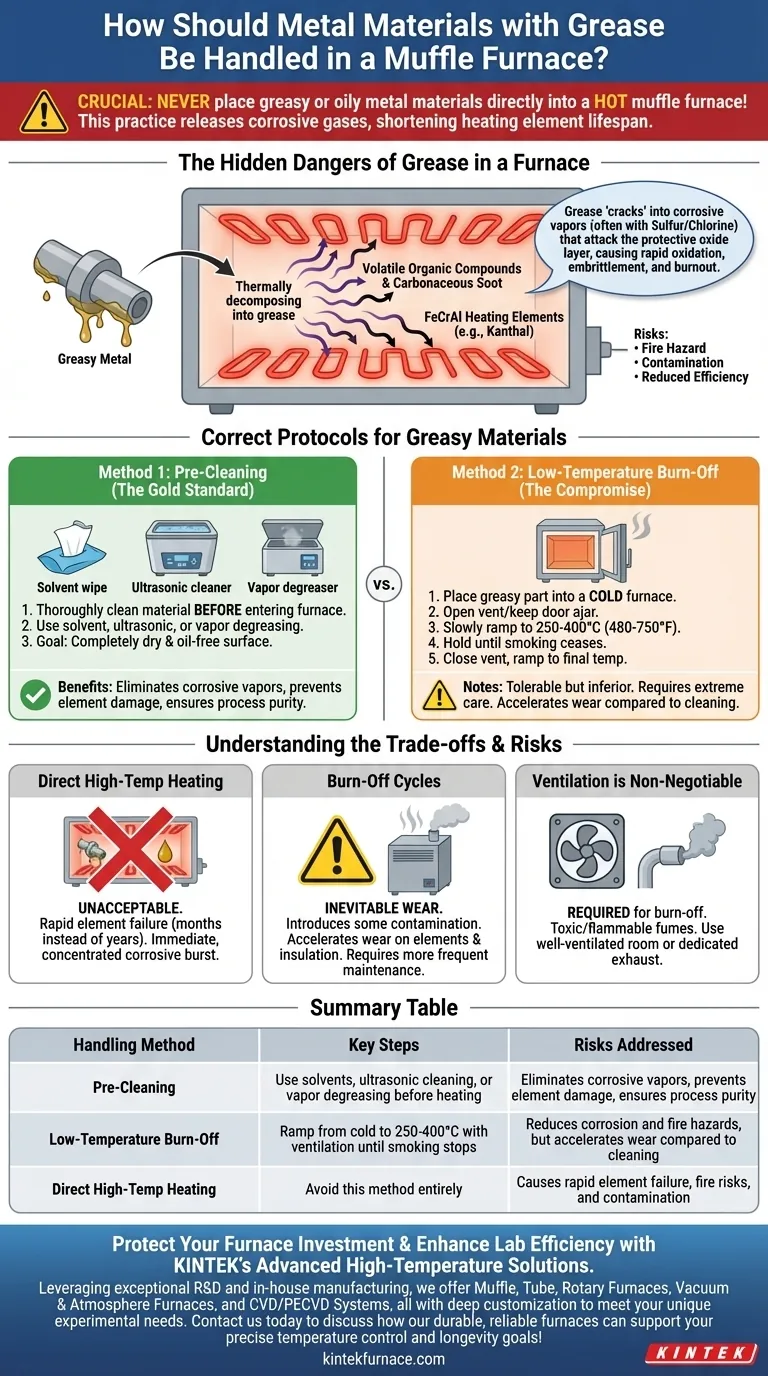

Die versteckten Gefahren von Fett in einem Ofen

Wenn Sie ein Metallteil erhitzen, besteht Ihr Ziel darin, seine Eigenschaften zu verändern, nicht darin, Ihre Ausrüstung zu zerstören. Das Einbringen von kohlenwasserstoffbasierten Verunreinigungen wie Fett oder Öl verändert die chemische Umgebung im Ofen grundlegend und birgt erhebliche Risiken.

Warum Fett so schädlich ist

Fett und Schneidöle sind komplexe Kohlenwasserstoffe. Bei erhöhten Temperaturen verdampfen sie nicht einfach; sie zersetzen sich thermisch oder „cracken“ zu einer Mischung aus flüchtigen organischen Verbindungen und kohlenstoffhaltigem Ruß.

Diese flüchtigen Gase füllen die Ofenkammer. Enthalten die Verunreinigungen Schwefel oder Chlor, was bei vielen Industrieölen üblich ist, werden die entstehenden Dämpfe stark korrosiv.

Der Angriff auf die Heizelemente

Die meisten Heizelemente von Muffelöfen bestehen aus Legierungen wie Eisen-Chrom-Aluminium (FeCrAl), oft bekannt unter dem Handelsnamen Kanthal. Diese Elemente sind auf eine stabile, schützende Schicht aus Aluminiumoxid angewiesen, um extremen Temperaturen standzuhalten.

Die heiße, kohlenstoffreiche und potenziell saure Atmosphäre, die durch das Verbrennen von Fett entsteht, greift diese schützende Oxidschicht an. Dies führt zu schneller Oxidation, Versprödung und Durchbrennen, wodurch die Elemente Monate oder sogar Jahre früher als geplant ausfallen.

Die Gefahr von Feuer und Kontamination

Neben der Korrosion gibt es zwei weitere Hauptrisiken. Erstens: Wenn Öl in einen Ofen eingebracht wird, der sich bereits über seinem Flammpunkt befindet, können die Dämpfe entzünden und eine Brandgefahr darstellen.

Zweitens hinterlässt die unvollständige Verbrennung von Fett eine Schicht aus Ruß (Kohlenstoff). Dieser Ruß kann Ihr Werkstück kontaminieren, metallurgische Prozesse stören und die Isolierung des Ofens bedecken, wodurch dessen Effizienz verringert wird.

Korrekte Protokolle für fettige Materialien

Der Schutz Ihres Ofens erfordert ein strenges Protokoll. Die Wahl besteht darin, die Verunreinigung entweder vor dem Erhitzen zu entfernen oder deren Entfernung im Ofen bei niedrigen Temperaturen sorgfältig zu steuern.

Methode 1: Vorreinigung (Der Goldstandard)

Die sicherste und effektivste Methode ist die gründliche Reinigung des Materials, bevor es in den Ofen gelangt. Dadurch wird das Risiko der Entstehung korrosiver flüchtiger Stoffe vollständig eliminiert.

Zu den wirksamen Reinigungsmethoden gehören das Abwischen mit Lösungsmitteln, die Ultraschallreinigung mit geeigneten Reinigungsmitteln oder die Dampfentfettung. Das Ziel ist eine vollständig trockene und ölfreie Oberfläche.

Methode 2: Niedertemperatur-Ausbrennen (Der Kompromiss)

Wenn eine Vorreinigung nicht praktikabel ist, stellt ein kontrolliertes Ausbrennen eine tolerierbare, aber unterlegene Alternative dar. Dies muss mit äußerster Vorsicht geschehen, um Schäden zu minimieren.

Legen Sie das fettige Teil in einen kalten Ofen. Bei geöffneter Ofenentlüftung oder leicht angelehnter Tür, damit die Dämpfe entweichen können, erhöhen Sie die Temperatur langsam auf einen Punkt knapp über dem Rauchpunkt des Öls, typischerweise 250–400 °C (480–750 °F).

Halten Sie diese Temperatur, bis das Rauchen vollständig eingestellt ist. Erst dann sollten Sie die Entlüftung schließen und mit dem Aufheizen auf die endgültige Prozesstemperatur beginnen.

Die Abwägungen verstehen

Die Wahl einer Methode erfordert eine Abwägung zwischen Prozessreinheit, Anlagenlebensdauer und Betriebsgeschwindigkeit. Dies ist eine Entscheidung mit erheblichen finanziellen und betrieblichen Konsequenzen.

Warum direktes Hochtemperaturheizen inakzeptabel ist

Ein öliges Teil direkt in einen heißen Ofen zu legen, ist ein Akt der Fahrlässigkeit. Die intensive, sofortige Verdampfung erzeugt einen konzentrierten Ausstoß korrosiver Gase, der maximale Schäden an den Heizelementen verursacht. Dies kann die Lebensdauer eines Satzes von Elementen von über einem Jahr auf nur wenige Monate reduzieren.

Der unvermeidliche Verschleiß durch Ausbrennzyklen

Selbst ein kontrolliertes Ausbrennen bei niedriger Temperatur führt zu einem gewissen Maß an Kontamination und korrosiver Atmosphäre in der Kammer. Obwohl dies weitaus besser ist als die direkte Methode, beschleunigt es dennoch den Verschleiß der Elemente und der Isolierung im Vergleich zum Erhitzen nur sauberer Teile. Öfen, die für Ausbrennvorgänge verwendet werden, erfordern häufigere Wartung.

Belüftung ist nicht verhandelbar

Die durch das Verbrennen von Öl entstehenden Dämpfe sind oft giftig und brennbar. Die Durchführung eines Ausbrennzyklus erfordert einen gut belüfteten Raum und idealerweise einen Ofen, der mit einem speziellen Abluftanschluss ausgestattet ist, der nach außen abgeführt werden kann. Führen Sie diesen Vorgang niemals in einem geschlossenen Raum durch.

Die richtige Wahl für Ihr Ziel treffen

Ihre Standardbetriebsprozedur sollte von Ihrem Hauptziel und den Ihnen zur Verfügung stehenden Ressourcen bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Ausrüstung und der Prozessreinheit liegt: Reinigen Sie Ihre Materialien immer gründlich, bevor sie in den Ofen gelangen.

- Wenn Ihr Hauptaugenmerk auf der Schnelligkeit liegt und eine Vorreinigung nicht möglich ist: Verwenden Sie einen kontrollierten Ausbrennzyklus bei niedriger Temperatur in einem belüfteten Ofen und planen Sie erhöhte Wartungskosten ein.

- Wenn Sie eine Probe veraschen, um den organischen Gehalt zu bestimmen: Der Ausbrennzyklus ist Ihr Prozess, aber Sie müssen einen Ofen verwenden, der für diesen Zweck konzipiert ist, mit geschützten Elementen und robuster Belüftung.

Letztendlich ist die Sorgfalt im Umgang mit Ihrem Ofen durch die Kontrolle dessen, was Sie hineinlegen, der einzige Weg, um dessen Genauigkeit, Zuverlässigkeit und langfristigen Wert zu gewährleisten.

Zusammenfassungstabelle:

| Handhabungsmethode | Wichtige Schritte | Behandelte Risiken |

|---|---|---|

| Vorreinigung | Vor dem Erhitzen Lösungsmittel, Ultraschallreinigung oder Dampfentfettung verwenden | Eliminiert korrosive Dämpfe, verhindert Elementeschäden, gewährleistet Prozessreinheit |

| Niedertemperatur-Ausbrennen | Von kalt auf 250–400 °C aufheizen, dabei lüften, bis das Rauchen aufhört | Reduziert Korrosions- und Brandgefahren, beschleunigt aber den Verschleiß im Vergleich zur Reinigung |

| Direkte Hochtemperaturerhitzung | Diese Methode vollständig vermeiden | Führt zu schnellem Elementausfall, Brandgefahren und Kontamination |

Schützen Sie Ihre Ofeninvestition und steigern Sie die Laboreffizienz mit den fortschrittlichen Hochtemperaturlösungen von KINTEK. Durch die Nutzung hervorragender F&E und eigener Fertigung bieten wir Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an, alle mit tiefgreifender Anpassung, um Ihre einzigartigen experimentellen Bedürfnisse zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere langlebigen, zuverlässigen Öfen Ihre Ziele für präzise Temperaturregelung und Langlebigkeit unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung