Die richtige Materialauswahl für einen Muffelofen ist keine einfache Wahl, sondern eine entscheidende Entscheidung, die Ihre Ergebnisse direkt beeinflusst. Die Auswahl hängt von drei Hauptfaktoren ab: der maximalen Temperatur Ihres Prozesses, der chemischen Reaktivität Ihrer Proben und Ihrem Bedarf an Aufheizgeschwindigkeit gegenüber thermischer Stabilität. Die gängigsten Materialien für die Innenkammer des Ofens, den sogenannten „Muffel“, sind Keramik, Quarz und spezielle Metalllegierungen, die jeweils einen eigenen Zweck erfüllen.

Die Kernbotschaft ist, dass der Muffel des Ofens kein passiver Behälter ist; er ist eine aktive Komponente Ihres thermischen Prozesses. Ihre Wahl ist ein strategischer Kompromiss zwischen der chemischen Inertheit und Stabilität von Keramiken und der schnellen Wärmeleitfähigkeit von Metallen, der vollständig durch die Ziele Ihres Experiments oder Ihrer Produktionscharge bestimmt wird.

Die Ofenumgebung verstehen

Ein Muffelofen erzeugt eine kontrollierte Hochtemperaturumgebung, indem er die Probe von den Heizelementen isoliert. Das Verständnis seiner Hauptkomponenten verdeutlicht, warum die Materialauswahl so entscheidend ist.

Der Muffel: Ihre Prozesskammer

Der Muffel ist die Innenkammer, die Ihre Probe aufnimmt. Er besteht aus einem feuerfesten Material, das extremer Hitze standhält und die Probe vor direktem Kontakt mit den Heizelementen schützt, um Kontamination zu verhindern.

Heizelemente und Isolierung

Elemente wie Siliziumkarbid oder Molybdändisilizid umgeben den Muffel und strahlen Wärme nach innen ab. Eine hochwertige Isolierung, wie Keramikfaser, umgibt die gesamte Baugruppe, um Wärmeverluste zu minimieren und die Temperaturstabilität zu gewährleisten. Die Wahl Ihres Muffelmaterials muss mit diesem System zusammenwirken.

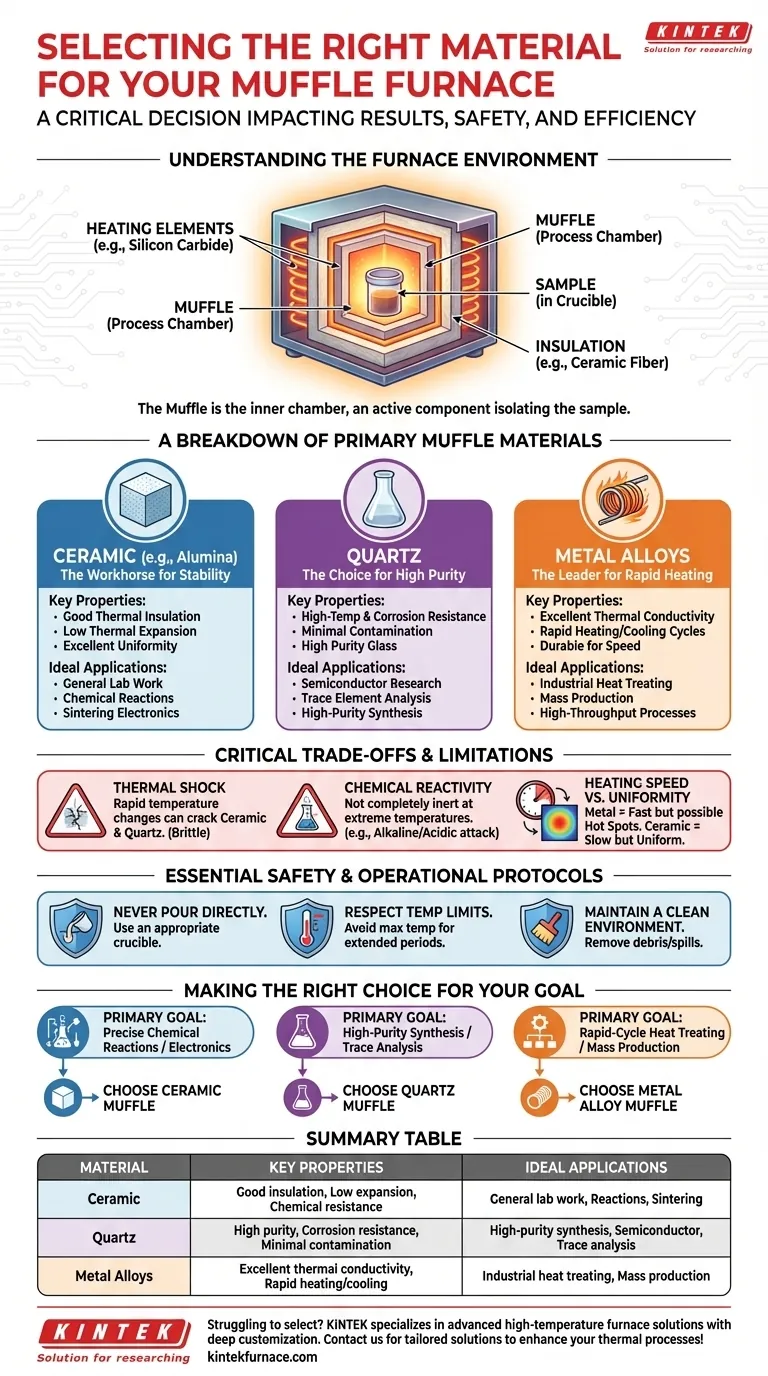

Eine Aufschlüsselung der wichtigsten Muffelmaterialien

Jedes Material bietet eine einzigartige Kombination von Eigenschaften. Ihre Anwendung bestimmt, welche Wahl die richtige ist.

Keramik: Das Arbeitspferd für Stabilität

Muffel aus Keramik, oft aus Materialien wie Aluminiumoxid gefertigt, sind die häufigste Wahl für allgemeine Laborarbeiten. Sie bieten eine ausgezeichnete Balance von Eigenschaften.

Ihre Hauptvorteile sind eine gute Wärmeisolierung und ein geringer Wärmeausdehnungskoeffizient. Dies macht sie sehr widerstandsfähig gegen Hitze und stabil bei langsamen Temperaturänderungen, was eine gleichmäßige Erwärmung für empfindliche Prozesse wie chemische Reaktionen oder das Sintern elektronischer Komponenten gewährleistet.

Quarz: Die Wahl für höchste Reinheit

Quarz ist eine Art hochreines Glas mit außergewöhnlicher Hitzebeständigkeit und Korrosionsbeständigkeit. Es ist das ideale Material, wenn die Probenreinheit oberste Priorität hat.

Es ist für bestimmte Wellenlängen der Strahlung transparent und außergewöhnlich sauber, wodurch minimale Verunreinigungen in den Prozess gelangen. Dies macht es zur ersten Wahl für die Halbleiterforschung und die Spurenanalyse, bei der selbst kleinste Verunreinigungen Ergebnisse beeinträchtigen können.

Metalllegierungen: Der Führer für schnelles Aufheizen

Muffel aus Hochtemperatur-Metalllegierungen sind für industrielle Anwendungen und Prozesse konzipiert, die Geschwindigkeit erfordern. Ihr definierendes Merkmal ist die ausgezeichnete Wärmeleitfähigkeit.

Dies ermöglicht sehr schnelle Auf- und Abkühlzyklen und macht sie perfekt für das Wärmebehandeln mit hohem Durchsatz und für Massenproduktionsumgebungen, in denen die Zykluszeit ein entscheidender wirtschaftlicher Faktor ist.

Kompromisse und kritische Einschränkungen verstehen

Kein Material ist perfekt. Das Erkennen der Kompromisse ist entscheidend, um gescheiterte Experimente und Schäden an der Ausrüstung zu verhindern.

Thermischer Schock: Der Feind von Keramik und Quarz

Sowohl Keramik als auch Quarz sind spröde. Schnelle Temperaturänderungen – zu schnelles Aufheizen oder Abkühlen – können innere Spannungen erzeugen, die zu Rissen führen. Dies ist die häufigste Fehlerart bei diesen Materialien.

Chemische Reaktivität bei Temperatur

Obwohl im Allgemeinen inert, ist kein Material bei extremen Temperaturen vollständig nicht-reaktiv. Stark alkalische oder saure Substanzen können Keramik- oder Quarzoberflächen im Laufe der Zeit langsam angreifen, insbesondere bei der maximalen Betriebstemperatur des Ofens.

Aufheizgeschwindigkeit vs. Gleichmäßigkeit

Hier besteht ein direkter Kompromiss. Metallmuffel heizen sehr schnell auf, können aber manchmal Temperaturgradienten oder „Hot Spots“ erzeugen. Keramikmuffel heizen viel langsamer auf, bieten aber nach Erreichen des thermischen Gleichgewichts eine überlegene Temperaturhomogenität, was für empfindliche Prozesse entscheidend ist.

Wesentliche Sicherheits- und Betriebsprotokolle

Das von Ihnen gewählte Material ist nur so gut wie Ihr Betriebsverfahren. Die Befolgung dieser Regeln ist für die Sicherheit und Langlebigkeit der Ausrüstung nicht verhandelbar.

Niemals Materialien direkt eingießen

Es ist strengstens untersagt, Flüssigkeiten, Pulver oder geschmolzenes Metall direkt in die Ofenkammer zu gießen. Verwenden Sie immer einen geeigneten Tiegel oder Behälter aus einem kompatiblen Material, um Ihre Probe aufzunehmen.

Temperaturgrenzen respektieren

Betreiben Sie den Ofen niemals über seiner maximal zulässigen Temperatur. Betreiben Sie den Ofen außerdem nicht über längere Zeiträume bei seiner absoluten Höchsttemperatur, da dies die Lebensdauer sowohl der Heizelemente als auch des Muffels drastisch verkürzt.

Eine saubere Umgebung aufrechterhalten

Halten Sie die Ofenkammer frei von Ablagerungen und Verschüttungen. Verunreinigungen können bei hohen Temperaturen an der Muffeloberfläche festschmelzen, was zu Schäden führt und zukünftige Experimente beeinträchtigt.

Die richtige Wahl für Ihr Ziel treffen

Nutzen Sie diesen Leitfaden, um eine definitive Entscheidung basierend auf Ihrem primären Ziel zu treffen.

- Wenn Ihr Hauptaugenmerk auf präzisen chemischen Reaktionen oder der Verarbeitung von Elektronik liegt: Ein Muffel aus Keramik oder Aluminiumoxid bietet die beste Kombination aus chemischer Beständigkeit und thermischer Gleichmäßigkeit.

- Wenn Ihr Hauptaugenmerk auf Hochreinheits-Synthese oder Spurenanalyse liegt: Ein Quarzmuffel ist die überlegene Wahl, um das Risiko einer Probenkontamination zu minimieren.

- Wenn Ihr Hauptaugenmerk auf Wärmebehandlung mit schnellen Zyklen oder Massenproduktion liegt: Ein Muffel aus Metalllegierung bietet die schnellsten Heizraten und die erforderliche Haltbarkeit für den industriellen Durchsatz.

Indem Sie das Material auf Ihre spezifischen Prozessanforderungen abstimmen, stellen Sie nicht nur den Erfolg Ihrer Arbeit, sondern auch die Sicherheit und Langlebigkeit Ihrer Ausrüstung sicher.

Zusammenfassungstabelle:

| Material | Wesentliche Eigenschaften | Ideale Anwendungen |

|---|---|---|

| Keramik | Gute Wärmeisolierung, geringe Wärmeausdehnung, chemische Beständigkeit | Allgemeine Laborarbeiten, chemische Reaktionen, Sintern von Elektronik |

| Quarz | Hohe Reinheit, Korrosionsbeständigkeit, minimale Kontamination | Hochreine Synthese, Halbleiterforschung, Spurenanalyse |

| Metalllegierungen | Ausgezeichnete Wärmeleitfähigkeit, schnelles Auf- und Abheizen | Industrielle Wärmebehandlung, Massenproduktion, Prozesse mit hohem Durchsatz |

Sie haben Schwierigkeiten bei der Auswahl des richtigen Muffelofens für die spezifischen Anforderungen Ihres Labors? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Mit außergewöhnlicher F&E und eigener Fertigung bieten wir tiefgreifende Anpassungen, um Ihre experimentellen Anforderungen präzise zu erfüllen – für optimale Leistung, Sicherheit und Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre thermischen Prozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern