Die für einen zahnärztlichen Keramikbrandzyklus erforderliche Zeit ist keine einzelne Zahl. Während ein spezifisches Programm für eine einfache Glasur unter einer Stunde dauern kann, kann ein vollständiges Sintern von Zirkonoxid viele Stunden in Anspruch nehmen. Die Gesamtbearbeitungszeit wird durch das spezifische Keramikmaterial, die Dicke der Restauration und die Anzahl der Brennstufen bestimmt, die zur Fertigstellung des Falls erforderlich sind.

Die Dauer eines Brennzyklus ist eine Funktion der Materialwissenschaft und nicht nur eine Frage der Zeitplanung. Jede Phase – vom Trocknen über das Aufheizen bis zum Abkühlen – ist präzise getaktet, um sicherzustellen, dass die Keramik ihre maximale Festigkeit und die beabsichtigten ästhetischen Eigenschaften erreicht, ohne innere Spannungen oder Defekte einzuführen.

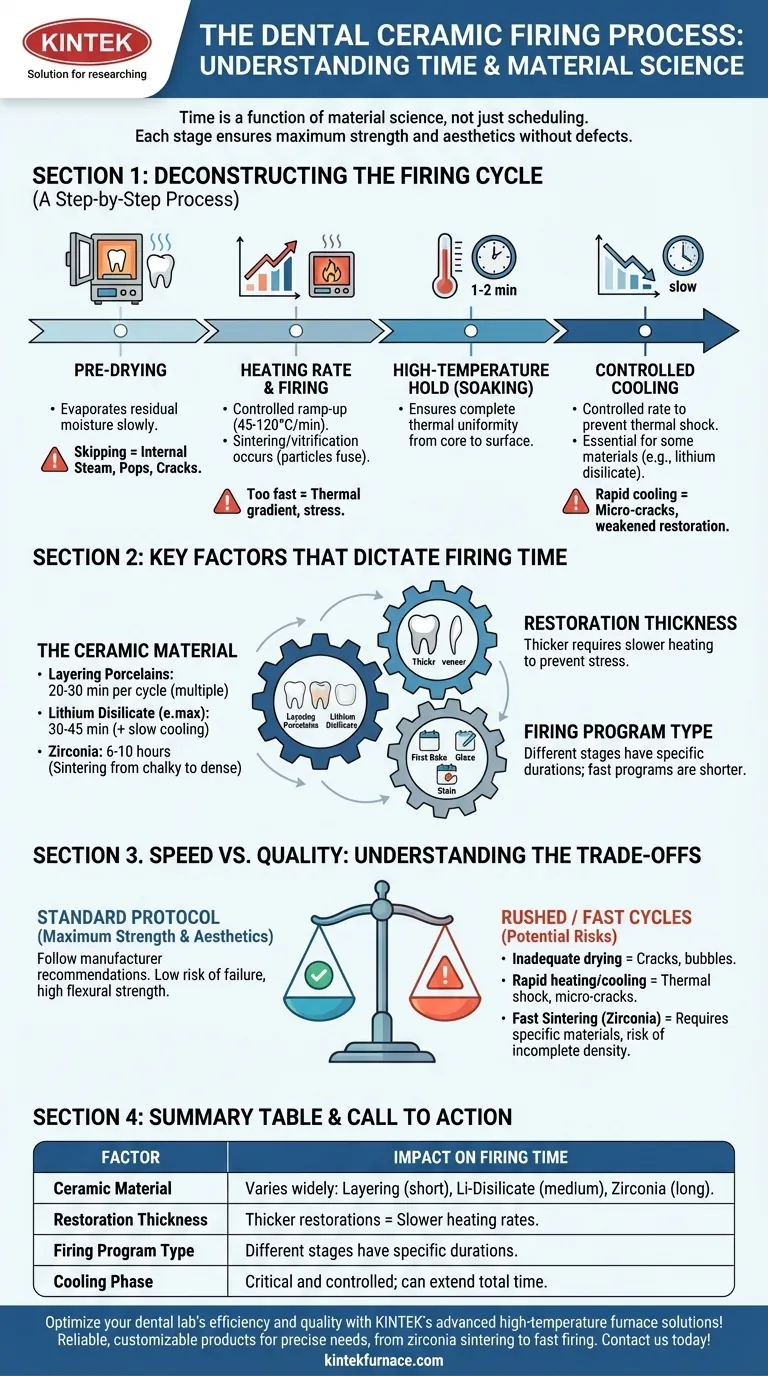

Zerlegung des Brennzyklus: Ein Schritt-für-Schritt-Prozess

Ein Brennzyklus ist ein hochkontrollierter thermischer Prozess mit unterschiedlichen Stufen. Das Verständnis des Zwecks jeder Stufe verdeutlicht, warum der Zeitaufwand notwendig ist.

Stufe 1: Vortrocknung

Bevor die Ofentür geschlossen wird, wird die Restauration an der Öffnung platziert. Diese Vortrocknungsphase ermöglicht das langsame Verdunsten von Restfeuchtigkeit aus dem Keramikaufbau oder den Schattierungsflüssigkeiten.

Das Überspringen oder überstürzte Durchführen dieses Schrittes kann dazu führen, dass Feuchtigkeit während des Erhitzens im Inneren der Keramik zu Dampf wird, was zu Abplatzungen, Rissen oder innerer Porosität führen kann.

Stufe 2: Aufheizrate und Brand

Nach Abschluss der Trocknung steigt die Ofentemperatur mit einer kontrollierten Rate (z. B. 45°C bis 120°C pro Minute). Diese Rate ist entscheidend.

Der Ofen erreicht dann eine spezifische hohe Temperatur und hält diese. Hier findet das Sintern oder Vitrifizieren statt – der Prozess, bei dem Keramikpartikel miteinander verschmelzen, um eine dichte, feste und lichtdurchlässige Struktur zu bilden.

Stufe 3: Hochtemperatur-Haltezeit (Soaking)

Viele Programme beinhalten eine „Halte“- oder „Soak“-Zeit bei der Höchsttemperatur für ein bis zwei Minuten.

Diese kurze Zeit stellt sicher, dass die gesamte Restauration, von ihrem Kern bis zur Oberfläche, eine vollständige thermische Gleichmäßigkeit erreicht, was eine vollständig ausgereifte Keramik garantiert.

Stufe 4: Kontrolliertes Abkühlen

Das Abkühlen ist genauso wichtig wie das Aufheizen. Der Ofen muss mit einer kontrollierten Rate abkühlen, um einen thermischen Schock zu verhindern, der Mikrorisse verursachen und die Festigkeit der endgültigen Restauration erheblich schwächen kann.

Einige Materialien, wie Lithiumdisilikat, erfordern eine sehr langsame, kontrollierte Abkühlphase, um das richtige Kristallwachstum zu ermöglichen, was für ihre hohe Festigkeit unerlässlich ist.

Schlüsselfaktoren, die die Brenndauer bestimmen

Die genauen Zeitparameter für die oben genannten Stufen werden durch drei Hauptvariablen bestimmt.

Das Keramikmaterial

Dies ist der wichtigste Einzelfaktor. Unterschiedliche Materialien haben grundlegend unterschiedliche Verarbeitungsanforderungen.

- Schichtkeramiken (Feldspatkeramiken): Diese erfordern typischerweise mehrere, relativ kurze Brennzyklen (jeweils 20-30 Minuten) für die opake, Dentin- und Schmelzschicht, gefolgt von einem Glasurbrand.

- Lithiumdisilikat (z. B. e.max): Ein Press- oder Kristallisationsbrand kann 30-45 Minuten dauern, aber die kritische, langsame Abkühlphase kann die gesamte Ofenzeit verlängern.

- Zirkonoxid: Dieses Material erfordert den längsten Zyklus. Das Sintern einer vollkonturierten Zirkonoxid-Restauration von ihrem kreideartigen, vorsinternden Zustand in ihre endgültige, dichte Form ist ein Prozess, der in einem herkömmlichen Ofen 6 bis 10 Stunden dauert.

Die Dicke und Masse der Restauration

Eine dicke Backenzahnkrone erfordert eine langsamere Aufheizrate als ein dünnes Veneer. Dies stellt sicher, dass sich das Zentrum der Restauration im gleichen Tempo wie die Oberfläche erhitzt.

Zu schnelles Aufheizen erzeugt ein thermisches Gefälle, das Spannungen induziert, welche die Integrität der Restauration gefährden können, noch bevor sie dem Patienten ausgehändigt wird.

Die Art des Brennprogramms

Eine einzelne Restauration durchläuft mehrere, unterschiedliche Brennzyklen.

Ein erster Brand für die opake Schicht oder Basisschicht unterscheidet sich von einem abschließenden Glasurbrand, der darauf abzielt, eine glatte, porenfreie Oberfläche zu erzeugen, und oft viel kürzer ist. Korrekturbrände und Farb-/Glasurzyklen haben jeweils ihre eigenen spezifischen, kürzeren Zeitvorgaben.

Die Abwägungen verstehen: Geschwindigkeit vs. Qualität

Obwohl moderne Öfen „Schnell“- oder „Speed“-Brennprogramme anbieten, ist es wichtig, die damit verbundenen Kompromisse zu verstehen. Eine Abweichung vom Standardprotokoll des Herstellers kann direkte Konsequenzen haben.

Das Risiko einer überstürzten Trocknung

Unzureichende Trocknung ist eine häufige Fehlerquelle. Der resultierende innere Dampfdruck kann sichtbare Risse oder Blasen auf der Oberfläche verursachen, was eine vollständige Neuherstellung der Restauration erfordert.

Die Gefahr des schnellen Aufheizens und Abkühlens

Zu schnelles Aufheizen oder Abkühlen induziert einen thermischen Schock. Obwohl die Restauration intakt erscheint, können sich interne Spannungen und Mikrorisse angesammelt haben, die ihre langfristige Biegefestigkeit dramatisch reduzieren und das Risiko eines klinischen Versagens erhöhen.

Der Vorbehalt beim „Schnellbrand“-Programm

Schnelle Sinterzyklen für Zirkonoxid können die Zeit von über 8 Stunden auf etwa 2-3 Stunden reduzieren. Diese Programme erfordern jedoch oft spezifische, kompatible Zirkonoxid-Materialien.

Die Verwendung eines Schnellzyklus mit einem herkömmlichen Material erreicht möglicherweise keine vollständige Dichte, was sowohl die Festigkeit als auch die Transluzenz beeinträchtigen kann. Überprüfen Sie immer, ob das Material vom Hersteller explizit für den jeweiligen Schnellzyklus zugelassen ist.

Die richtige Wahl für Ihr Ziel treffen

Die ideale Brenndauer hängt vollständig von Ihrem klinischen oder geschäftlichen Ziel ab, abgewogen gegen die nicht verhandelbaren Anforderungen der Materialwissenschaft.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Ästhetik liegt: Halten Sie sich immer an die Standard-Brennprogramme, die vom Keramikhersteller empfohlen werden, insbesondere bei Mehr-Einheiten- oder komplexen Frontzahnfällen.

- Wenn Ihr Hauptaugenmerk auf einer hohen Volumeneffizienz des Labors liegt: Investieren Sie in mehrere Öfen, um verschiedene Programme gleichzeitig laufen zu lassen, und bündeln Sie Restaurationen aus demselben Material, um jeden Zyklus zu optimieren.

- Wenn Ihr Hauptaugenmerk auf einer schnellen, einmaligen Fertigstellung liegt: Verwenden Sie ein vollständig integriertes System (Scanner, Fräse, Ofen) und Materialien, die vom Hersteller speziell für beschleunigte Brennzyklen entwickelt und validiert wurden.

Letztendlich ist die korrekte Brenndauer diejenige, die zuverlässig ein fragiles Pulver oder einen gefrästen Block in eine haltbare, biokompatible und ästhetische Endrestauration verwandelt.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Brenndauer |

|---|---|

| Keramikmaterial | Stark variierend: Schichtkeramiken (20-30 Min.), Lithiumdisilikat (30-45 Min. + Abkühlung), Zirkonoxid (6-10 Stunden) |

| Dicke der Restauration | Dickere Restaurationen erfordern langsamere Aufheizraten, um Spannungen und Defekte zu vermeiden |

| Art des Brennprogramms | Verschiedene Stufen (z. B. erster Brand, Glasurbrand) haben spezifische Dauern; Schnellprogramme verkürzen die Zeit, können aber die Qualität beeinträchtigen |

| Abkühlphase | Kontrolliertes Abkühlen ist entscheidend; kann die Gesamtzeit verlängern, besonders bei Materialien wie Lithiumdisilikat |

Optimieren Sie die Effizienz und Qualität Ihres Dentallabors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch die Nutzung herausragender F&E und Eigenfertigung bieten wir verschiedensten Laboren zuverlässige Produkte wie Muffelöfen, Rohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen, sei es beim Sintern von Zirkonoxid oder bei Schnellbrandzyklen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihren Arbeitsablauf verbessern und überlegene Ergebnisse für Ihre zahnärztlichen Restaurationen liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche empfohlenen Wartungspraktiken gibt es für Dentalöfen? Sichern Sie Präzision und Langlebigkeit für Ihr Labor

- Wie oft sollten Dentalöfen kalibriert werden? Präzision für perfekte Restaurationen gewährleisten

- Was ist die Bedeutung von Dentalöfen in der Zahnmedizin? Gewährleistung starker, präziser zahnmedizinischer Restaurationen

- Warum ist eine genaue Temperaturkontrolle in Dentalöfen wichtig? Sorgen Sie jedes Mal für perfekte Restaurationen

- Welche Rolle spielen der Temperaturbereich und die Genauigkeit für die Leistung eines Dentalofens? Sorgen Sie für Präzision für überlegene zahnmedizinische Restaurationen