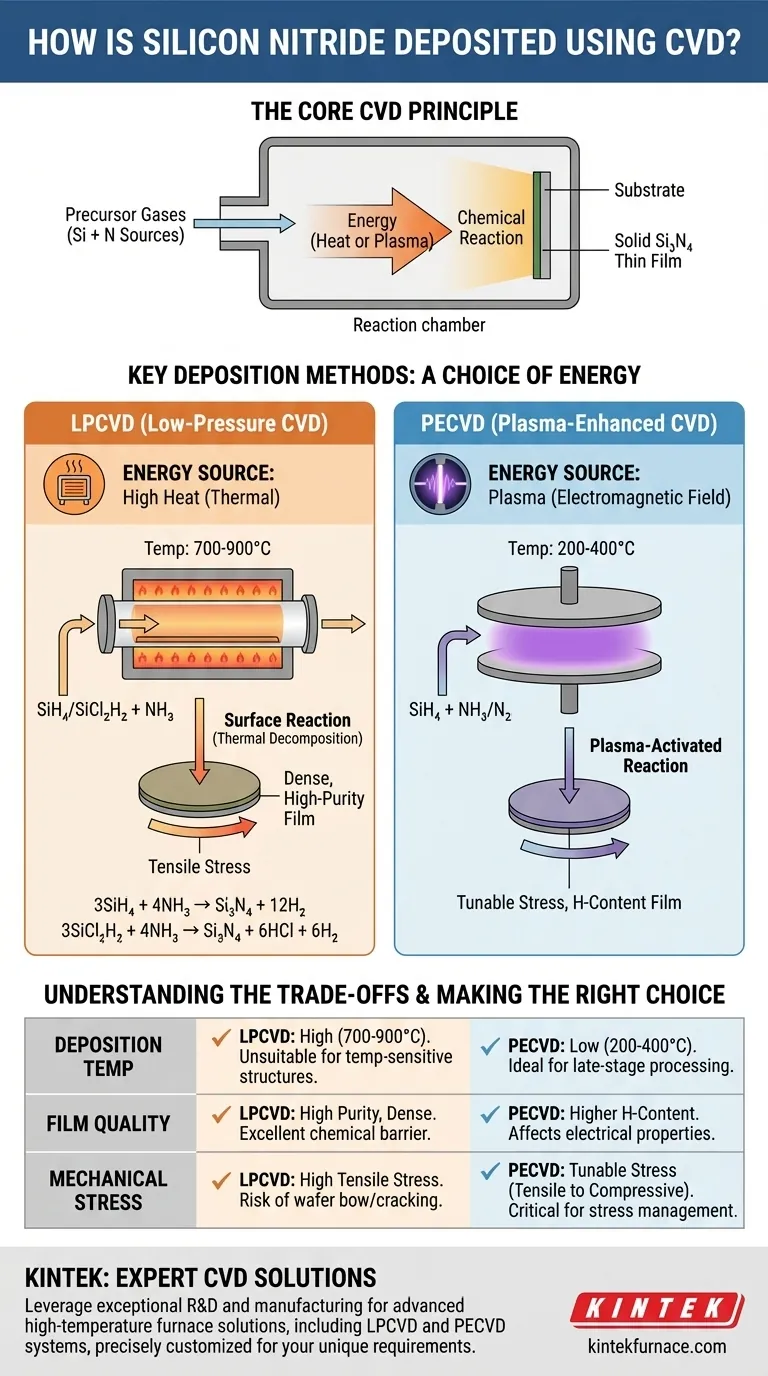

Im Kern bildet die chemische Gasphasenabscheidung (CVD) Siliziumnitrid (Si₃N₄), indem Silizium- und Stickstoff-Precursor-Gase in eine Reaktionskammer geleitet werden, wo sie reagieren und als fester Dünnfilm auf einem Substrat abgeschieden werden. Die häufigsten Reaktionen beinhalten entweder Silan (SiH₄) oder Dichlorsilan (SiCl₂H₂) als Siliziumquelle und Ammoniak (NH₃) als Stickstoffquelle, wobei Energie in Form von Wärme oder Plasma zugeführt wird, um die Reaktion anzutreiben.

Die zentrale Herausforderung ist nicht, ob man Siliziumnitrid mit CVD abscheiden kann, sondern wie man die richtige CVD-Methode wählt. Die Entscheidung zwischen Hochtemperatur-Niederdruck-CVD (LPCVD) und Niedertemperatur-Plasma-Enhanced CVD (PECVD) bestimmt die Eigenschaften des Films und seine Eignung für eine bestimmte Anwendung.

Die Grundlagen der chemischen Gasphasenabscheidung

Das Grundprinzip

Die chemische Gasphasenabscheidung ist ein Prozess, bei dem ein Substrat einem oder mehreren flüchtigen Precursor-Gasen ausgesetzt wird. Diese Gase zersetzen sich oder reagieren auf der Substratoberfläche und hinterlassen eine feste Abscheidung.

Der gesamte Prozess findet in einer kontrollierten Kammer statt, was eine präzise Steuerung von Variablen wie Temperatur, Druck und Gasflussraten ermöglicht. Diese Kontrolle ermöglicht die Herstellung von hochreinen, hochleistungsfähigen Filmen.

Energie als Katalysator

Damit die Precursor-Gase reagieren und einen festen Film bilden, benötigen sie eine Energiezufuhr. Diese Energie bricht chemische Bindungen und leitet die Abscheidung ein.

Die beiden häufigsten Methoden, diese Energie bei der Siliziumnitridabscheidung zuzuführen, sind hohe Hitze (thermische Energie) oder ein angeregtes Gas, bekannt als Plasma. Die gewählte Methode hat tiefgreifende Auswirkungen auf den Endfilm.

Schlüsselabscheidemethoden und ihre Chemie

Die spezifische Art des verwendeten CVD-Prozesses ist der wichtigste Faktor, der die endgültigen Eigenschaften des Siliziumnitridfilms bestimmt.

Niederdruck-CVD (LPCVD)

LPCVD ist ein Hochtemperatur-Thermoprozess. Er arbeitet bei reduziertem Druck, um die Filmgleichmäßigkeit zu verbessern und unerwünschte Reaktionen in der Gasphase zu reduzieren, wodurch sichergestellt wird, dass die Reaktion hauptsächlich auf der Substratoberfläche stattfindet.

Die typischen Reaktionen sind:

- Silan + Ammoniak:

3SiH₄ + 4NH₃ → Si₃N₄ + 12H₂ - Dichlorsilan + Ammoniak:

3SiCl₂H₂ + 4NH₃ → Si₃N₄ + 6HCl + 6H₂

Filme, die mittels LPCVD abgeschieden werden, sind bekannt für ihre hohe Dichte, ausgezeichnete chemische Reinheit und überragende Fähigkeit, komplexe Oberflächentopographien gleichmäßig zu beschichten.

Plasma-Enhanced CVD (PECVD)

PECVD verwendet ein elektromagnetisches Feld (typischerweise Hochfrequenz), um die Precursor-Gase in ein Plasma anzuregen. Dieses Plasma liefert die Energie, die erforderlich ist, um die chemische Reaktion bei viel niedrigeren Temperaturen als LPCVD anzutreiben.

Obwohl die Precursor oft dieselben sind (Silan und Ammoniak), ermöglicht die Plasmaaktivierung die Abscheidung bei Temperaturen von nur 200-400 °C. Dies macht PECVD unerlässlich für Anwendungen, bei denen das Substrat hohe Hitze nicht verträgt.

Die Kompromisse verstehen: LPCVD vs. PECVD

Die Wahl zwischen LPCVD und PECVD beinhaltet eine klare Reihe von technischen Kompromissen. Es gibt keine einzelne "beste" Methode; die Wahl hängt ausschließlich von den Anforderungen des Endgeräts ab.

Abscheidetemperatur

LPCVD arbeitet bei hohen Temperaturen (typischerweise 700-900 °C). Dies ist ungeeignet für Substrate, die bereits Materialien mit niedrigerem Schmelzpunkt enthalten, wie z. B. Aluminiumverdrahtungen in einem integrierten Schaltkreis.

PECVD arbeitet bei viel niedrigeren Temperaturen (200-400 °C). Dies macht es zur Standardwahl für Abscheidungsschritte, die spät im Herstellungsprozess erfolgen, da es zuvor gefertigte Komponenten nicht beschädigt.

Filmqualität und Wasserstoffgehalt

LPCVD erzeugt Filme, die sehr nahe an reinem, stöchiometrischem Siliziumnitrid sind. Sie sind dicht und dienen als ausgezeichnete chemische Barrieren.

PECVD-Filme enthalten unvermeidlich eine signifikante Menge Wasserstoff (oft bis zu 8 % oder mehr) aus den Precursor-Gasen. Dieser Wasserstoffgehalt beeinflusst die elektrischen Eigenschaften, die Dichte und die chemischen Ätzraten des Films.

Mechanische Spannung

LPCVD-Siliziumnitridfilme weisen charakteristisch eine hohe Zugspannung auf. Dieses innere "Ziehen" kann ein erhebliches Problem darstellen und potenziell dazu führen, dass Wafer sich wölben oder Filme reißen, wenn sie zu dick sind.

PECVD bietet hier einen großen Vorteil: Die Filmspannung kann kontrolliert werden. Durch die Anpassung der Prozessparameter ist es möglich, Filme mit geringer Zugspannung oder sogar Druckspannung zu erzeugen, was für viele mechanische und optische Anwendungen entscheidend ist.

Die richtige Wahl für Ihre Anwendung treffen

Ihr Ziel bestimmt Ihren Prozess. Die Auswahl der richtigen CVD-Methode erfordert, dass Sie die kritischste Filmeigenschaft für den Erfolg Ihres Geräts priorisieren.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit und thermischer Stabilität liegt: Wählen Sie LPCVD für seine dichten, stöchiometrischen Filme, die ideal für die Erzeugung robuster Isolationen oder Ätzmasken früh im Fertigungsprozess sind.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf temperaturempfindlichen Strukturen liegt: Wählen Sie PECVD, um Schäden an darunterliegenden Schichten wie Aluminium-Interconnects oder anderen Materialien mit geringem thermischem Budget zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Steuerung der mechanischen Spannung liegt: Wählen Sie PECVD für seine einzigartige Fähigkeit, die Filmspannung von Zug auf Druck einzustellen, wodurch Waferwölbung und Filmrisse verhindert werden.

Das Verständnis dieser Kernprinzipien ermöglicht es Ihnen, die präzise CVD-Methode auszuwählen, die Ihren spezifischen Material- und Geräteanforderungen entspricht.

Zusammenfassungstabelle:

| Methode | Temperaturbereich | Schlüsseleigenschaften | Ideal für |

|---|---|---|---|

| LPCVD | 700-900 °C | Hohe Reinheit, dichter Film, Zugspannung | Frühphasenfertigung, thermische Stabilität |

| PECVD | 200-400 °C | Niedrigere Temperatur, abstimmbare Spannung, höherer Wasserstoffgehalt | Temperaturempfindliche Substrate, Spannungsmanagement |

Benötigen Sie fachkundige Beratung bei der Auswahl des richtigen CVD-Ofens für Ihre Siliziumnitridabscheidung? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für Anwendungen in der Halbleiterindustrie, MEMS und anderen High-Tech-Branchen präzise erfüllen können. Kontaktieren Sie uns noch heute, um Ihren CVD-Prozess zu optimieren und eine überlegene Filmqualität zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

Andere fragen auch

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Wo wird ein CVD-Rohrofen häufig eingesetzt? Unverzichtbar für Hightech-Materialien und Elektronik

- Warum ist ein CVD-Rohrofen für die Materialwissenschaft und Nanotechnologie unerlässlich? Erschließen Sie Präzision bei der Materialsynthese

- Wie funktioniert ein CVD-Rohrofen? Präzise Dünnschichtabscheidung für Ihr Labor erreichen

- Welche Branchen und Forschungsbereiche profitieren von CVD-Rohrofen-Sinteranlagen für 2D-Materialien? Entsperren Sie Technologieinnovationen der nächsten Generation