Im Wesentlichen wird Plasma in einem PECVD-System erzeugt, indem ein starkes elektrisches Feld auf ein Gas angewendet wird, das bei sehr niedrigem Druck gehalten wird. Dieser Prozess energetisiert das Gas und löst Elektronen von seinen Atomen und Molekülen, um eine hochreaktive Mischung aus Ionen, Elektronen und neutralen Radikalen zu erzeugen. Dieses elektrisch geladene Gas, oder Plasma, ist der Motor, der die chemischen Reaktionen für die Dünnschichtabscheidung antreibt.

Der Hauptzweck der Plasmaerzeugung in PECVD besteht nicht nur darin, eine Glimmentladung zu erzeugen, sondern eine hochenergetische, reaktive chemische Umgebung bei einer niedrigen Gesamttemperatur zu schaffen. Dies ermöglicht die Abscheidung von hochwertigen Dünnschichten auf Substraten, die der Hitze traditioneller thermischer Prozesse nicht standhalten könnten.

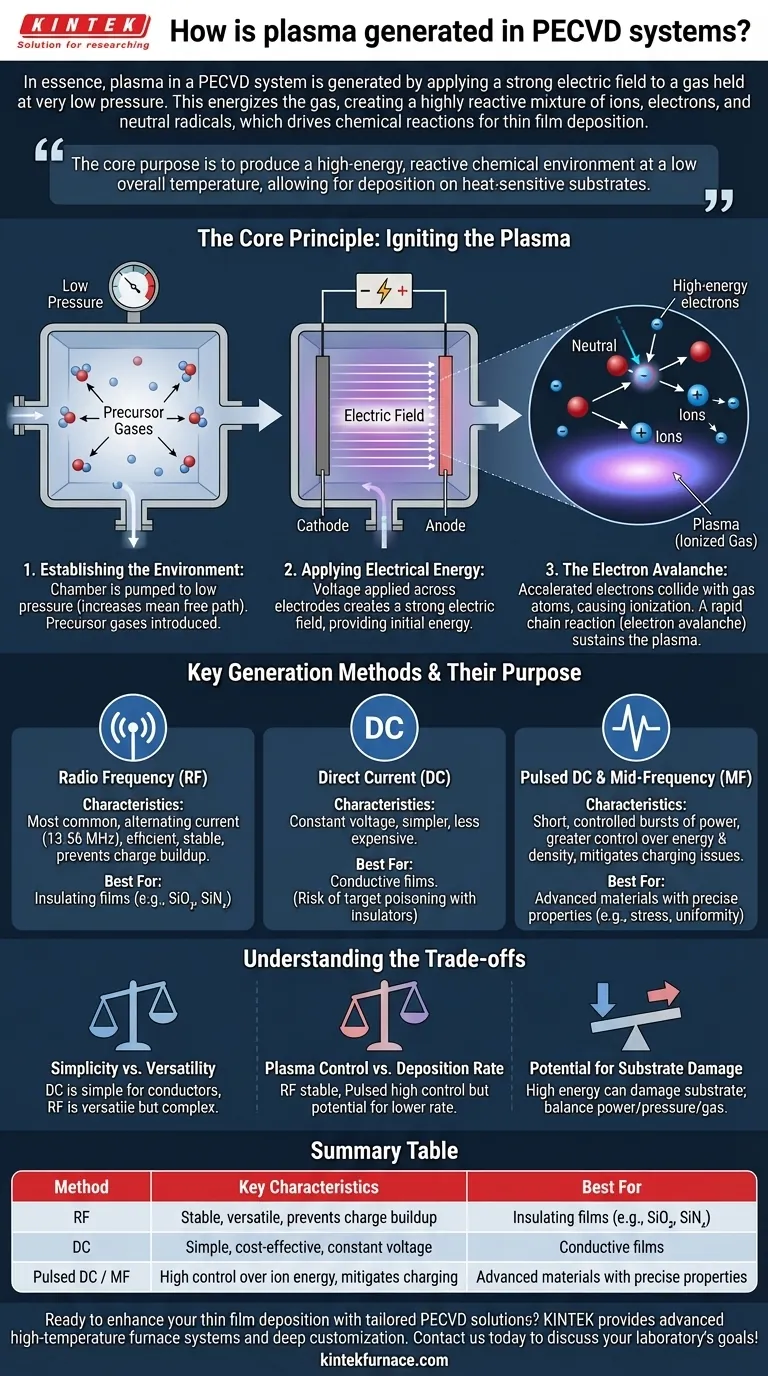

Das Kernprinzip: Das Plasma zünden

Die Plasmaerzeugung folgt einer präzisen Abfolge von Ereignissen. Sie verwandelt ein stabiles, inertes Gas in einen chemisch aktiven Zustand, der die Abscheidung erleichtern kann.

Schritt 1: Die Umgebung schaffen

Zuerst wird eine Vakuumkammer auf einen niedrigen Druck gepumpt. Diese Druckreduzierung ist entscheidend, da sie die "mittlere freie Weglänge" erhöht – den durchschnittlichen Abstand, den ein Teilchen zurücklegen kann, bevor es mit einem anderen kollidiert.

Die Kammer wird dann mit einer kleinen Menge von Vorläufergasen gefüllt. Dies sind die Ausgangsmaterialien, die letztendlich den Dünnfilm bilden werden.

Schritt 2: Elektrische Energie anwenden

Zwei Elektroden innerhalb der Kammer sind an eine Stromversorgung angeschlossen. Wenn eine Spannung angelegt wird, entsteht im Raum zwischen ihnen ein starkes elektrisches Feld.

Dieses Feld wirkt als Beschleuniger und liefert die anfängliche Energie, die zum Starten des Plasmaerzeugungsprozesses erforderlich ist.

Schritt 3: Die Elektronenlawine

Einige wenige freie Elektronen, die natürlicherweise im Gas vorhanden sind, werden durch das elektrische Feld auf hohe Geschwindigkeiten beschleunigt. Wenn eines dieser hochenergetischen Elektronen mit einem neutralen Gasatom kollidiert, kann es ein weiteres Elektron herausschlagen.

Dieser Prozess, bekannt als Ionisation, erzeugt ein positives Ion und ein weiteres freies Elektron. Nun gibt es zwei Elektronen, die dann beschleunigt werden, um weitere Kollisionen zu verursachen. Dies erzeugt eine schnelle Kettenreaktion oder eine Elektronenlawine, die das Gas schnell ionisiert und das Plasma aufrechterhält.

Schlüsselgenerierungsmethoden und ihr Zweck

Die Art der verwendeten elektrischen Energie hat einen erheblichen Einfluss auf die Eigenschaften des Plasmas und damit auf die Eigenschaften des abgeschiedenen Films.

Hochfrequenz (HF) Plasma

Hochfrequenz (HF) ist die gebräuchlichste Methode, die typischerweise einen Wechselstrom mit einer industriellen Standardfrequenz von 13,56 MHz verwendet.

Die schnelle Umkehrung des elektrischen Feldes beschleunigt Elektronen kontinuierlich hin und her, was zu einer effizienten und stabilen Plasmaerzeugung führt. HF-Leistung ist besonders effektiv für die Abscheidung von isolierenden (dielektrischen) Filmen, da sie die Ladungsansammlung auf Oberflächen verhindert.

Gleichstrom (DC) Plasma

Gleichstrom (DC)-Netzteile verwenden eine konstante Spannung. Dies ist eine einfachere und oft kostengünstigere Methode zur Plasmaerzeugung.

Die DC-Plasmaerzeugung ist jedoch hauptsächlich für die Abscheidung leitfähiger Filme geeignet. Bei der Verwendung mit isolierenden Materialien kann ein Phänomen namens "Target-Vergiftung" auftreten, bei dem sich eine isolierende Schicht auf der Elektrode bildet und das Plasma erlischt.

Gepulster Gleichstrom (DC) und Mittelfrequenz (MF)

Gepulster Gleichstrom (DC) und Mittelfrequenz (MF)-Versorgungen sind fortschrittliche Alternativen, die die Lücke zwischen DC und HF schließen. Sie wenden die Leistung in kurzen, kontrollierten Impulsen an.

Diese Pulsierung ermöglicht eine größere Kontrolle über die Energie und Dichte des Plasmas. Sie hilft, die bei Standard-DC auftretenden Ladungsprobleme zu mildern und bietet gleichzeitig eine präzisere Regulierung der Filmeigenschaften wie Spannung und Gleichmäßigkeit.

Die Kompromisse verstehen

Die Wahl einer Plasmaerzeugungsmethode bedeutet nicht, die "beste" zu finden, sondern diejenige, die am besten für eine bestimmte Anwendung geeignet ist. Jeder Ansatz beinhaltet klare Kompromisse.

Einfachheit vs. Vielseitigkeit

DC-Systeme sind am einfachsten zu implementieren, sind aber weitgehend auf leitfähige Materialien beschränkt. HF-Systeme sind weitaus vielseitiger und können praktisch jedes Material abscheiden, erfordern aber komplexere und teurere Impedanzanpassungsnetzwerke, um effizient zu arbeiten.

Plasmakontrolle vs. Abscheiderate

Während HF ein stabiles, gleichmäßiges Plasma erzeugt, bieten Methoden wie gepulster Gleichstrom einen noch höheren Grad an Kontrolle über die Ionenenergie und den Ionenfluss. Diese Präzision kann für die Entwicklung fortschrittlicher Materialien entscheidend sein, kann aber manchmal auf Kosten einer geringeren Gesamtabscheiderate gehen.

Potenzial für Substratschäden

Das Plasma ist eine energiereiche Umgebung. Derselbe Ionenbeschuss, der die chemische Reaktion aktiviert, kann auch Schäden am Substrat oder am wachsenden Film verursachen, wenn er nicht richtig gehandhabt wird. Die Wahl von Leistung, Druck und Gaschemie muss ausgewogen sein, um die Abscheidungsqualität zu maximieren und gleichzeitig Schäden zu minimieren.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl der Plasmaerzeugungsmethode sollte von dem Material, das Sie abscheiden, und den Filmeigenschaften, die Sie erreichen müssen, abhängen.

- Wenn Ihr Hauptaugenmerk auf Prozessstabilität und der Abscheidung isolierender Filme (wie SiO₂ oder SiNₓ) liegt: HF-Plasma ist der Industriestandard und die zuverlässigste Wahl.

- Wenn Ihr Hauptaugenmerk auf einem einfachen, kostengünstigen Aufbau zur Abscheidung leitfähiger Filme liegt: Ein DC-System ist eine vollkommen praktikable und wirtschaftliche Lösung.

- Wenn Ihr Hauptaugenmerk auf einer fortschrittlichen Kontrolle über Filmspannung, Dichte und andere mechanische Eigenschaften liegt: Gepulste DC- oder MF-Systeme bieten die Präzision, die für spezialisierte Anwendungen erforderlich ist.

Letztendlich ist das Verständnis, wie Plasma gebildet wird, der erste Schritt zur Kontrolle des PECVD-Prozesses und zur Entwicklung von Dünnschichten mit gewünschten Eigenschaften.

Zusammenfassungstabelle:

| Plasmaerzeugungsmethode | Hauptmerkmale | Am besten geeignet für |

|---|---|---|

| Hochfrequenz (HF) | Stabil, vielseitig, verhindert Ladungsaufbau | Isolierende Filme (z.B. SiO₂, SiNₓ) |

| Gleichstrom (DC) | Einfach, kostengünstig, konstante Spannung | Leitfähige Filme |

| Gepulster DC / Mittelfrequenz (MF) | Hohe Kontrolle über Ionenenergie, mindert Ladung | Fortschrittliche Materialien mit präzisen Eigenschaften |

Sind Sie bereit, Ihre Dünnschichtabscheidung mit maßgeschneiderten PECVD-Lösungen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofensysteme anzubieten, darunter CVD-/PECVD-Systeme, Muffel-, Rohr-, Rotationsöfen sowie Vakuum- und Atmosphäreöfen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen, Effizienz und Ergebnisse steigern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Ziele Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen