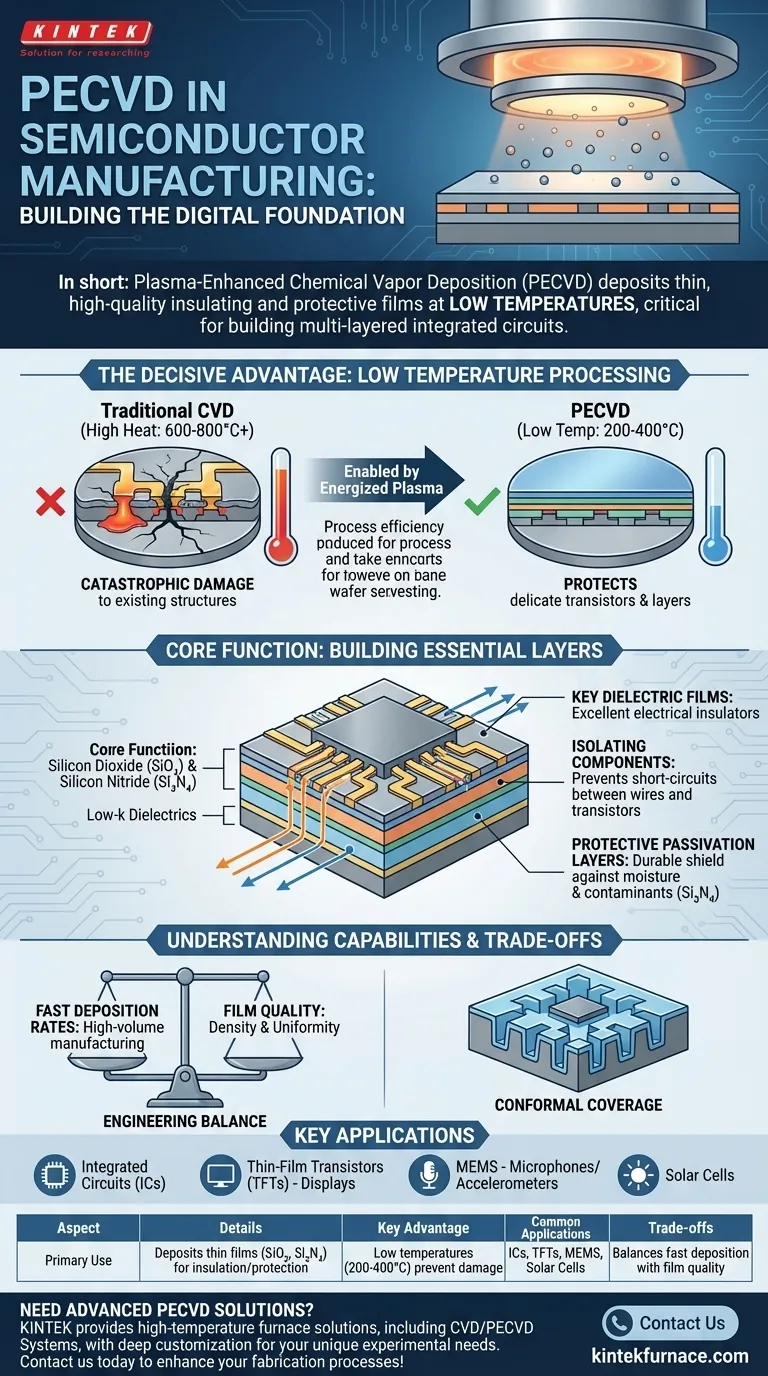

Kurz gesagt, die Plasmaunterstützte Chemische Gasphasenabscheidung (PECVD) ist ein Eckpfeilerprozess in der Halbleiterfertigung, der verwendet wird, um dünne, hochwertige Filme aus isolierenden und schützenden Materialien auf Siliziumwafern abzuscheiden. Ihr wichtigstes Merkmal ist die Fähigkeit, bei niedrigen Temperaturen zu arbeiten, was für den Bau moderner, mehrschichtiger integrierter Schaltkreise unerlässlich ist, ohne zuvor gefertigte Komponenten zu beschädigen.

Der wahre Wert von PECVD liegt nicht nur in der Abscheidung von Filmen, sondern darin, dies bei niedrigen Temperaturen zu tun. Dieser entscheidende Vorteil ermöglicht es den Herstellern, kritische Schichten auf einem Wafer hinzuzufügen, ohne die empfindlichen, wärmeempfindlichen Transistorstrukturen zu zerstören, die bereits gebaut wurden, wodurch die Herstellung komplexer Mikrochips möglich wird.

Die Kernfunktion: Aufbau wesentlicher Schichten

In der Halbleiterfertigung wird ein Chip Schicht für Schicht aufgebaut. PECVD ist das primäre Werkzeug zum Hinzufügen spezifischer nichtleitender (dielektrischer) Schichten, die für die Struktur und Funktion des Bauteils von grundlegender Bedeutung sind.

Abscheidung wichtiger dielektrischer Filme

Die häufigsten Materialien, die mittels PECVD abgeschieden werden, sind Siliziumdioxid (SiO₂) und Siliziumnitrid (Si₃N₄). Diese Filme sind hervorragende elektrische Isolatoren.

PECVD wird auch für fortschrittliche Materialien wie Low-k-Dielektrika verwendet, die für die Erhöhung der Prozessorgeschwindigkeit durch Reduzierung unerwünschter elektrischer Interferenzen zwischen den Leitungen unerlässlich sind.

Isolierung leitfähiger Komponenten

Diese dielektrischen Filme dienen als Isolatoren zwischen den unzähligen mikroskopischen Leitungen (Interconnects) und Komponenten auf einem Chip. Ohne diese Isolation würde das Gerät sofort einen Kurzschluss erleiden.

SiO₂-Schichten werden verwendet, um Metallschichten voneinander und von den darunter liegenden Transistoren zu trennen, wodurch sichergestellt wird, dass elektrische Signale entlang ihrer vorgesehenen Pfade verlaufen.

Erzeugung schützender Passivierungsschichten

Eine letzte Schicht aus Siliziumnitrid wird oft über die gesamte Waferoberfläche abgeschieden. Diese Passivierungsschicht wirkt als harter, dauerhafter Schutzschild.

Sie schützt die empfindliche Schaltung vor Feuchtigkeit, chemischen Verunreinigungen und physikalischen Schäden während der letzten Verpackungsphasen und während der gesamten Lebensdauer des Geräts.

Warum niedrige Temperatur der entscheidende Vorteil ist

Der wichtigste Vorteil von PECVD gegenüber anderen Methoden, wie der traditionellen Chemischen Gasphasenabscheidung (CVD), ist ihre niedrige Verarbeitungstemperatur.

Das Problem mit hoher Hitze

Traditionelle CVD-Methoden erfordern extrem hohe Temperaturen (600-800°C oder höher), um die chemischen Reaktionen auszulösen, die den Film bilden.

Diese Temperaturen wären für einen modernen Halbleiter katastrophal, da sie die Aluminium- oder Kupferverbindungen schmelzen und die empfindlichen Transistorstrukturen zerstören würden, die bereits auf dem Wafer gefertigt wurden.

Schutz bestehender Bauteilstrukturen

PECVD nutzt ein angeregtes Plasma, um die chemische Reaktion anzutreiben, wodurch die Abscheidung bei viel niedrigeren Temperaturen, typischerweise zwischen 200°C und 400°C, erfolgen kann.

Dieser "kalte" Prozess ermöglicht es, hochwertige Filme auf fertige Transistoren und Metallschichten aufzubringen, ohne Schäden zu verursachen, was die Herstellung komplexer, mehrschichtiger Geräte ermöglicht.

Verständnis der Kompromisse und Fähigkeiten

Obwohl unerlässlich, beinhaltet PECVD das Ausbalancieren mehrerer Prozessvariablen, um das gewünschte Ergebnis zu erzielen. Ingenieure müssen diese Kompromisse managen, um Leistungs-, Zuverlässigkeits- und Fertigungsziele zu erreichen.

Konforme Beschichtung

Moderne Chips weisen unglaublich komplexe 3D-Topographien mit tiefen Gräben und hohen Strukturen auf. PECVD bietet eine gute konforme Beschichtung, was bedeutet, dass sich der Film gleichmäßig über die Oberseiten, Seiten und Böden dieser Merkmale ablagert.

Diese Fähigkeit ist entscheidend für die vollständige Einkapselung von Komponenten und das Auffüllen von Lücken, ohne Hohlräume zu erzeugen, die die Integrität des Geräts beeinträchtigen könnten.

Abscheiderate vs. Filmqualität

PECVD bietet sehr schnelle Abscheideraten, was für die Großserienfertigung von entscheidender Bedeutung ist. Es gibt jedoch oft einen Kompromiss zwischen Geschwindigkeit und Filmqualität.

Ein schnellerer Prozess kann manchmal zu einer geringeren Filmdichte oder einer geringeren Gleichmäßigkeit auf dem Wafer führen. Ingenieure müssen den Prozess sorgfältig abstimmen, um den Durchsatz mit der für die spezifische Anwendung erforderlichen Qualität in Einklang zu bringen.

Schlüsselanwendungen

Neben Standard-integrierten Schaltkreisen ist PECVD ein kritischer Prozess bei der Herstellung von:

- Dünnschichttransistoren (TFTs), die in modernen Displays (LCD, OLED) verwendet werden.

- Mikroelektromechanischen Systemen (MEMS), wie Beschleunigungssensoren und Mikrofonen.

- Solarzellen, wo es zur Abscheidung von Antireflexions- und Passivierungsschichten eingesetzt wird.

So wenden Sie dies auf Ihr Projekt an

Bei der Bewertung von Abscheidungstechniken wird die Wahl durch das thermische Budget und die strukturelle Komplexität Ihres Geräts bestimmt.

- Wenn Ihr Hauptaugenmerk auf modernen integrierten Schaltkreisen liegt: PECVD ist der Industriestandard für Zwischenschichtdielektrika und Passivierung, da sein Niedertemperaturprozess zum Schutz der darunter liegenden Transistoren unerlässlich ist.

- Wenn Ihr Hauptaugenmerk auf einem einfachen Film auf einem leeren Wafer ohne wärmeempfindliche Strukturen liegt: Ein Hochtemperaturprozess wie die traditionelle CVD könnte eine kostengünstigere Option für die Erzeugung eines sehr hochreinen Films sein.

- Wenn Ihr Hauptaugenmerk auf perfekter Konformität in extrem tiefen und schmalen Gräben liegt: Möglicherweise benötigen Sie eine fortschrittlichere Technik wie die Atomlagenabscheidung (ALD), obwohl PECVD oft ein ausreichendes Gleichgewicht aus Konformität und Geschwindigkeit bietet.

Letztendlich ist PECVD die bewährte Technologie, die Geschwindigkeit, Qualität und Niedertemperaturkompatibilität für die überwiegende Mehrheit der modernen Halbleiterfertigungsanforderungen gekonnt in Einklang bringt.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Hauptanwendung | Abscheidung dünner Filme (z.B. SiO₂, Si₃N₄) zur Isolation und zum Schutz in Halbleiterbauelementen. |

| Hauptvorteil | Arbeitet bei niedrigen Temperaturen (200-400°C), verhindert Schäden an bestehenden Komponenten. |

| Gängige Anwendungen | Integrierte Schaltkreise, TFTs für Displays, MEMS und Solarzellen. |

| Kompromisse | Gleichgewicht zwischen schnellen Abscheideraten, Filmqualität und konformer Beschichtung. |

Benötigen Sie fortschrittliche PECVD-Lösungen für Ihre Halbleiterprojekte? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um verschiedene Labore mit Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systemen, zu beliefern. Unsere starke, tiefe Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um Ihre Fertigungsprozesse mit maßgeschneiderter, zuverlässiger Ausrüstung zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren