Um eine Hartstoffschicht mittels PECVD abzuscheiden, werden Vorläufergase in eine Niederdruckkammer eingeleitet, wo ein elektrisches Feld sie in ein Plasma zündet. Dieses Plasma spaltet die Gase chemisch in reaktive Fragmente auf, die sich dann als dichte, harte und verschleißfeste Schicht, wie Siliziumnitrid, auf der Oberfläche einer Komponente abscheiden. Der gesamte Prozess erfolgt bei relativ niedriger Temperatur, wodurch die Integrität des darunter liegenden Materials erhalten bleibt.

Der Kernwert von PECVD für Hartstoffschichten liegt in der Nutzung von Plasmaenergie anstelle von hoher Hitze, um die chemischen Reaktionen anzutreiben. Dies ermöglicht die Bildung hochbeständiger Oberflächen auf temperaturempfindlichen Materialien, die durch herkömmliche Hochtemperaturabscheidungsmethoden beschädigt oder verformt würden.

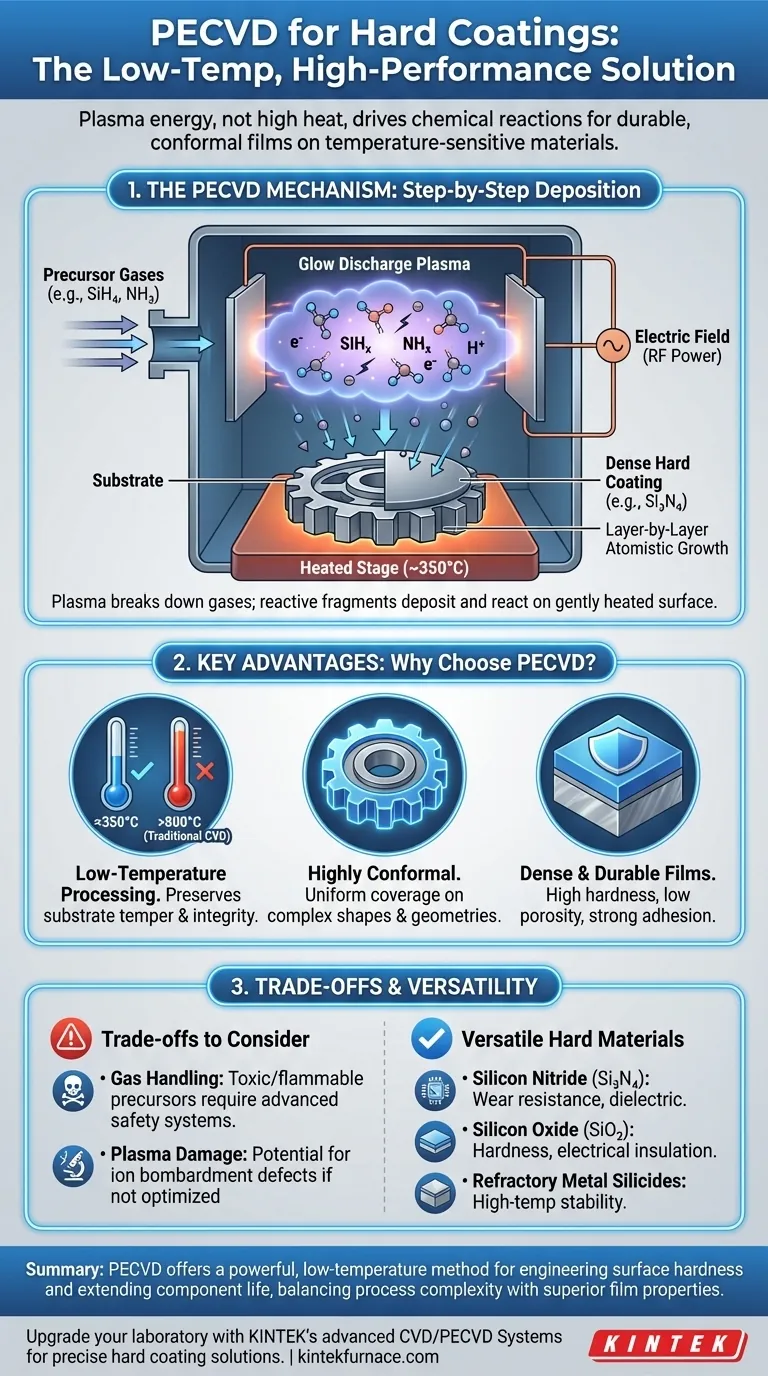

Der PECVD-Mechanismus für Hartstoffschichten

PECVD, oder Plasma-Enhanced Chemical Vapor Deposition (chemische Gasphasenabscheidung unter Plasmapotenzierung), ist ein Prozess, der Atom für Atom einen Feststofffilm aus einem gasförmigen Zustand aufbaut. Bei Hartstoffschichten besteht das Ziel darin, eine Schicht zu erzeugen, die deutlich härter und verschleißfester ist als das Substratmaterial selbst.

Erzeugung der Plasmaumgebung

Der Prozess beginnt in einer Vakuumkammer, die das zu beschichtende Bauteil enthält, welches auf einer Elektrode platziert wird. Vorläufergase, die die atomaren Bausteine der endgültigen Beschichtung enthalten, werden mit kontrollierter Flussrate in die Kammer eingeleitet.

Aktivierung der Vorläufer durch Plasma

Zwischen den Elektroden wird ein starkes elektrisches Feld angelegt, wodurch das Niederdruckgas zerfällt und ein Glimmentladungsplasma bildet. Dieses Plasma ist ein energiereicher Materiezustand, der Ionen, Elektronen und neutrale Radikalarten enthält. Es ist diese Energie – nicht extreme Hitze –, die die chemischen Bindungen in den Vorläufergasen aufbricht.

Um beispielsweise eine Siliziumnitrid (Si₃N₄) Hartstoffschicht abzuscheiden, werden Gase wie Silan (SiH₄) und Ammoniak (NH₃) verwendet. Das Plasma spaltet diese in hochreaktive SiHₓ- und NHₓ-Fragmente.

Oberflächenreaktion und Filmbildung

Diese reaktiven Fragmente bombardieren die Oberfläche des Bauteils. Das Bauteil selbst wird sanft erhitzt (typischerweise um 350 °C), um gerade genug thermische Energie für die Oberflächenmobilität und chemische Reaktionen bereitzustellen. Die Fragmente reagieren auf der Oberfläche und bilden eine stabile, dichte und feste Hartstoffschicht.

Der Film wächst Schicht für Schicht und resultiert in einer hochgradig gleichmäßigen und konformen Beschichtung, deren Dicke je nach Anwendungsanforderung von Nanometern bis zu Mikrometern reichen kann.

Wesentliche Vorteile des PECVD-Verfahrens

Ingenieure wählen PECVD aus spezifischen Gründen, wenn andere Methoden versagen. Die Vorteile stehen in direktem Zusammenhang mit der Verwendung von Plasma anstelle von hoher thermischer Energie.

Niedertemperaturverarbeitung

Dies ist der bedeutendste Vorteil. Traditionelle Chemical Vapor Deposition (CVD) erfordert oft Temperaturen von über 800 °C. PECVD erzielt ähnliche oder bessere Ergebnisse bei etwa 350 °C. Dies ermöglicht die Beschichtung von wärmebehandeltem Stahl, Aluminiumlegierungen und anderen Materialien, die bei hohen Temperaturen ihre entscheidenden Masseneigenschaften (wie Anlass- oder Härtegrad) verlieren würden.

Hochwertige und gleichmäßige Filme

Der plasmagesteuerte Prozess erzeugt extrem dichte Filme mit geringer Porosität und starker Haftung am Substrat. Da die reaktiven Gasspezies die Kammer füllen, ist die Abscheidung hochgradig konform, was bedeutet, dass komplexe Formen und Geometrien gleichmäßig beschichtet werden können, ohne dass es an scharfen Ecken zu einer Ausdünnung kommt.

Vielseitigkeit bei Hartmaterialien

Durch den Wechsel der Vorläufergase kann PECVD zur Abscheidung einer Vielzahl von keramischen Hartstoffschichten eingesetzt werden. Zu den gängigen Materialien gehören:

- Siliziumnitrid (Si₃N₄): Ausgezeichnet für Verschleißfestigkeit und als Dielektrikum.

- Siliziumdioxid (SiO₂): Bietet Härte und elektrische Isolierung.

- Feuerfeste Metallsilicide: Bieten Hochtemperaturstabilität und Härte.

Diese Vielseitigkeit ermöglicht es, die Eigenschaften der Beschichtung auf spezifische Betriebsanforderungen zuzuschneiden, wie z. B. für Schneidwerkzeuge oder Automobilkomponenten.

Verständnis der Kompromisse

Obwohl PECVD leistungsstark ist, ist es keine universelle Lösung. Ein klares Verständnis seiner Einschränkungen ist für eine erfolgreiche Implementierung entscheidend.

Umgang mit Vorläufergasen

Die bei PECVD verwendeten Gase, wie Silan, sind oft toxisch, brennbar oder pyrophor (selbstentzündlich an der Luft). Dies erfordert hochentwickelte Sicherheitssysteme, Gasversorgungsausrüstung und Infrastruktur, was die anfänglichen Kosten und die Komplexität erhöhen kann.

Unterscheidung von anderen Anwendungen

Die grundlegende PECVD-Technologie wird für eine Vielzahl von Anwendungen jenseits von Hartstoffschichten verwendet, insbesondere für die Herstellung von optischen Beschichtungen (wie Antireflexschichten) und in der Halbleiterfertigung. Der Hauptunterschied liegt in der Wahl der Vorläufer und der präzisen Steuerung der Plasma-Parameter (Druck, Leistung, Gasfluss), um anstelle maximaler Härte einen gewünschten Brechungsindex oder eine gewünschte elektrische Eigenschaft zu erzielen.

Potenzial für Plasma-induzierte Schäden

Obwohl der Prozess bei niedrigen Temperaturen abläuft, kann der Beschuss durch energiereiche Ionen aus dem Plasma, wenn er nicht sorgfältig kontrolliert wird, Spannungen oder mikroskopische Defekte in der Schicht oder der Oberfläche des Substrats verursachen. Die Optimierung der Prozessparameter ist entscheidend, um die Abscheidungsrate gegen die Schichtqualität abzuwägen und diesen Effekt zu minimieren.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Beschichtungstechnologie erfordert die Übereinstimmung ihrer Fähigkeiten mit Ihrem spezifischen Ziel.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmebehandelter oder temperaturempfindlicher Teile liegt: PECVD ist aufgrund seiner niedrigen Prozesstemperatur, die die Materialeigenschaften des Substrats schützt, eine ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer dichten, konformen Beschichtung auf einer komplexen Form liegt: Die plasmagesteuerte Natur von PECVD gewährleistet eine ausgezeichnete, gleichmäßige Abdeckung, die mit Sichtlinienverfahren nur schwer zu erreichen ist.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer bestimmten Keramik wie Siliziumnitrid liegt: PECVD bietet eine präzise Kontrolle über die Filmszusammensetzung, indem einfach das Verhältnis und die Art der Vorläufergase angepasst werden.

Letztendlich bietet PECVD eine leistungsstarke Niedertemperaturmethode zur Steuerung der Oberflächenhärte und zur Verlängerung der Lebensdauer kritischer Komponenten.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Prozess | Plasma-unterstützte chemische Gasphasenabscheidung unter Verwendung von Vorläufergasen in einer Niederdruckkammer |

| Hauptmerkmal | Niedertemperaturbetrieb (~350°C) erhält die Integrität des Substrats |

| Häufige Beschichtungen | Siliziumnitrid (Si₃N₄), Siliziumdioxid (SiO₂), feuerfeste Metallsilicide |

| Vorteile | Gleichmäßige, konforme Filme; hohe Dichte; starke Haftung; Vielseitigkeit für komplexe Formen |

| Einschränkungen | Erfordert den Umgang mit toxischen Gasen; Potenzial für Plasma-induzierte Schäden, wenn nicht optimiert |

Rüsten Sie Ihr Labor mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK auf! Durch die Nutzung hervorragender F&E und Eigenfertigung bieten wir vielfältigen Laboren zuverlässige Geräte wie Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Tiefen-Anpassungsfähigkeit stellt präzise Lösungen für Ihre einzigartigen experimentellen Bedürfnisse sicher, wie z. B. die Optimierung von PECVD-Prozessen für Hartstoffschichten. Kontaktieren Sie uns noch heute, um Ihre Forschung zu verbessern und überlegene Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung