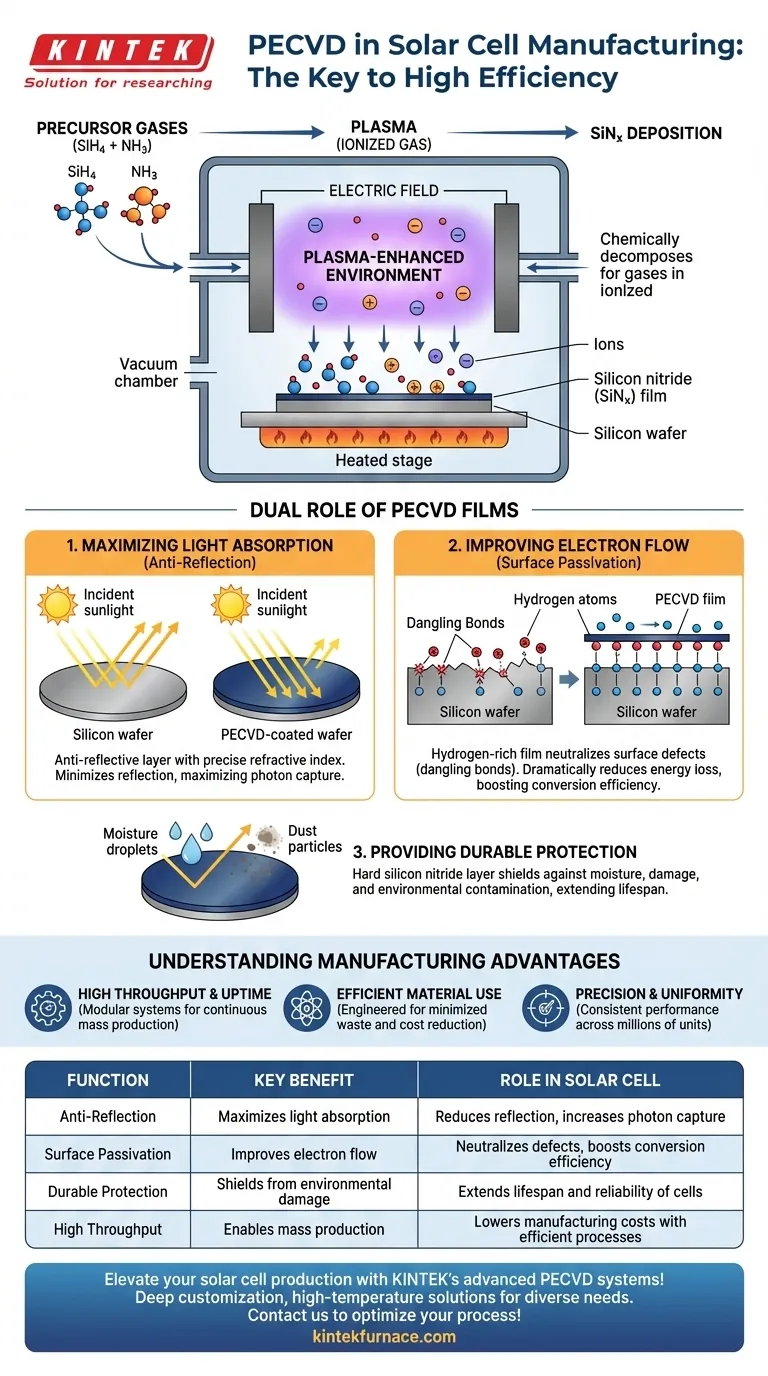

Im Kern wird die Plasma Enhanced Chemical Vapor Deposition (PECVD) in der Solarzellenherstellung eingesetzt, um außergewöhnlich dünne und gleichmäßige Schichten auf Siliziumwafern abzuscheiden. Diese Schichten, hauptsächlich Siliziumnitrid (SiNx), dienen einem doppelten Zweck: Sie wirken als Antireflexionsschicht, um die Sonnenlichtabsorption zu maximieren, und als Passivierungsschicht, um die elektrische Effizienz der Zelle zu verbessern.

PECVD ist nicht nur ein Beschichtungsschritt; es ist ein kritischer Engineering-Prozess, der die Fähigkeit einer Solarzelle, Photonen einzufangen und effizient in elektrischen Strom umzuwandeln, direkt verbessert, was ihn für die moderne, hocheffiziente Photovoltaikproduktion unverzichtbar macht.

Die doppelte Rolle von PECVD-Schichten für die Solareffizienz

Die durch PECVD abgeschiedenen Schichten sind keine passiven Schichten. Sie verbessern die Leistung der Solarzelle aktiv auf zwei unterschiedliche und entscheidende Weisen.

Funktion 1: Maximierung der Lichtabsorption (Antireflexion)

Ein blanker Siliziumwafer ist von Natur aus reflektierend, was bedeutet, dass er einen Teil des Sonnenlichts abprallen lässt, bevor es in Elektrizität umgewandelt werden kann.

PECVD wird verwendet, um eine präzise Siliziumnitridschicht aufzutragen. Diese Schicht ist so konstruiert, dass sie einen spezifischen Brechungsindex aufweist, der die Lichtreflexion über das gesamte Sonnenspektrum minimiert und so sicherstellt, dass mehr Photonen in das aktive Siliziummaterial eindringen.

Funktion 2: Verbesserung des Elektronenflusses (Oberflächenpassivierung)

Die Oberfläche eines Siliziumwafers weist mikroskopische Unvollkommenheiten auf, oft als "hängende Bindungen" oder Versetzungen bezeichnet. Diese Defekte können die durch Sonnenlicht freigesetzten Elektronen einfangen, wodurch diese ihre Energie als Wärme verlieren, anstatt zum elektrischen Strom beizutragen.

Die durch PECVD abgeschiedenen Siliziumnitridschichten sind reich an Wasserstoff. Dieser Wasserstoff "passiviert" oder neutralisiert die Oberflächendefekte und heilt sie effektiv. Dieser Prozess reduziert den Verlust von Ladungsträgern drastisch, was die Gesamtwandlungseffizienz der Zelle direkt erhöht.

Funktion 3: Dauerhafter Schutz

Zusätzlich zu ihrer optischen und elektrischen Rolle bietet die harte Siliziumnitridschicht eine dauerhafte Beschichtung, die die empfindliche Siliziumoberfläche über die Lebensdauer des Solarmoduls vor Feuchtigkeit, Handhabungsschäden und Umweltverschmutzung schützt.

Wie der PECVD-Prozess dies erreicht

Die Präzision von PECVD macht es so wertvoll. Der Prozess findet in einer streng kontrollierten Umgebung statt, um die Schicht Schicht für Schicht aufzubauen.

Die plasmaverstärkte Umgebung

Der gesamte Prozess findet in einer Vakuumkammer bei sehr niedrigem Druck statt. Ein zyklisches elektrisches Feld wird zwischen zwei Elektroden innerhalb der Kammer angelegt.

Verwendung von Präkursor-Gasen

Eine sorgfältig kontrollierte Mischung von Präkursor-Gasen wird in die Kammer geleitet. Zur Herstellung von Siliziumnitrid (SiNx) sind diese Gase typischerweise Silan (SiH4) und Ammoniak (NH3), oft gemischt mit inerten Trägergasen.

Bildung des Dünnfilms

Das elektrische Feld energetisiert die Gasmischung, löst Elektronen von den Gasmolekülen und erzeugt ein glühendes, ionisiertes Gas, bekannt als Plasma.

Dieses hochreaktive Plasma zersetzt die Präkursor-Gase chemisch. Die resultierenden Ionen werden dann an die Oberfläche des Siliziumwafers gezogen, wo sie sich binden und die dünne, dichte und außergewöhnlich gleichmäßige Schicht aufbauen. Diese "Plasmaverstärkung" ermöglicht die Abscheidung bei niedrigeren Temperaturen als herkömmliches CVD, was entscheidend für den Erhalt der empfindlichen Eigenschaften der Solarzelle ist.

Die Fertigungsvorteile verstehen

Während die Leistungsvorteile klar sind, ist PECVD auch der Standard, weil es für die Großserienfertigung optimiert ist.

Hoher Durchsatz und hohe Verfügbarkeit

Moderne PECVD-Systeme sind modular aufgebaut und für eine kontinuierliche, kostengünstige Massenproduktion konzipiert. Sie arbeiten mit hoher Zuverlässigkeit und erfordern minimale Ausfallzeiten für die Reinigung, was für die Senkung der Herstellungskosten unerlässlich ist.

Effiziente Materialnutzung

Der Prozess ist auf eine hocheffiziente Nutzung der rohen Präkursor-Gase ausgelegt, wodurch Abfall minimiert und die Kosten pro Wafer weiter gesenkt werden.

Präzision und Gleichmäßigkeit

Die Technologie ermöglicht eine extrem präzise Kontrolle über die Substrattemperatur und den Abscheidungsprozess. Dies stellt sicher, dass jede Zelle eine Schicht von gleichmäßiger Dicke und Qualität erhält, was zu einer konsistenten Leistung über Millionen von Einheiten führt.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Funktion von PECVD ermöglicht es Ihnen, sich auf den relevantesten Aspekt für Ihr spezifisches Ziel zu konzentrieren.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Zelleffizienz liegt: Die Qualität der Oberflächenpassivierung und die präzise Abstimmung der Antireflexschicht sind die kritischsten Ergebnisse des PECVD-Prozesses.

- Wenn Ihr Hauptaugenmerk auf Fertigung und Kostensenkung liegt: Der hohe Durchsatz, die Materialeffizienz und die hohe Verfügbarkeit moderner PECVD-Systeme sind die Schlüsselfaktoren, die eine skalierbare Produktion ermöglichen.

- Wenn Ihr Hauptaugenmerk auf Prozessentwicklung liegt: Die Beherrschung der Kontrolle über die Vorläufergasflüsse, die Plasmaleistung und die Temperatur ist grundlegend, um die gewünschten Schichteigenschaften und die Bauteilleistung zu erreichen.

Letztendlich stellt PECVD eine ausgeklügelte Verschmelzung von Physik und Chemie dar, die entwickelt wurde, um die kritischsten Herausforderungen bei der Leistung und Produktion von Solarzellen zu lösen.

Zusammenfassungstabelle:

| Funktion | Hauptvorteil | Rolle in der Solarzelle |

|---|---|---|

| Antireflexion | Maximiert die Lichtabsorption | Reduziert Reflexion, erhöht die Photonenaufnahme |

| Oberflächenpassivierung | Verbessert den Elektronenfluss | Neutralisiert Defekte, steigert die Umwandlungseffizienz |

| Dauerhafter Schutz | Schützt vor Umweltschäden | Verlängert die Lebensdauer und Zuverlässigkeit der Zellen |

| Hoher Durchsatz | Ermöglicht Massenproduktion | Senkt Herstellungskosten durch effiziente Prozesse |

Steigern Sie Ihre Solarzellenproduktion mit den fortschrittlichen PECVD-Systemen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie Eigenfertigung bieten wir verschiedenen Laboren maßgeschneiderte Hochtemperatur-Ofenlösungen, einschließlich unserer spezialisierten CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen und verbessert Effizienz, Haltbarkeit und Kosteneffizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Technologien Ihren photovoltaischen Herstellungsprozess optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Wie werden diamantähnliche Kohlenstoff (DLC)-Beschichtungen mittels PECVD hergestellt? Beherrschen Sie Niedertemperatur-, Hochleistungsbeschichtungen

- Was sind die Hauptvorteile der Plasma-enhanced chemical vapor deposition (PECVD)? Schalten Sie Dünnschichten mit niedriger Temperatur und hoher Qualität frei

- Welche Spezifikationen hat das Vakuumsystem in PECVD-Anlagen? Optimieren Sie Ihren Dünnschichtabscheidungsprozess

- Wie verwalten Mehrkanal-Massendurchflussregler (MFCs) Gase für DLC-Beschichtungen? Präzisionsfluss für überlegene Haftung

- Wie funktioniert die Plasmaerzeugung in PECVD-Anlagen? Entdecken Sie die Geheimnisse überlegener dünner Schichten

- Wie trägt PECVD zur Leistung von Systemen für neue Energiefahrzeuge bei? Erhöhung der Zuverlässigkeit und Sicherheit

- Welche Substratgrößen werden von PECVD-Systemplattformen unterstützt? Optimieren Sie die Effizienz Ihres Labors mit Standardgrößen

- Was sind die Vorteile der Verwendung von PECVD für nanostrukturierte Materialien und Polymere? Erzielung von Tieftemperaturabscheidung von Filmen hoher Qualität