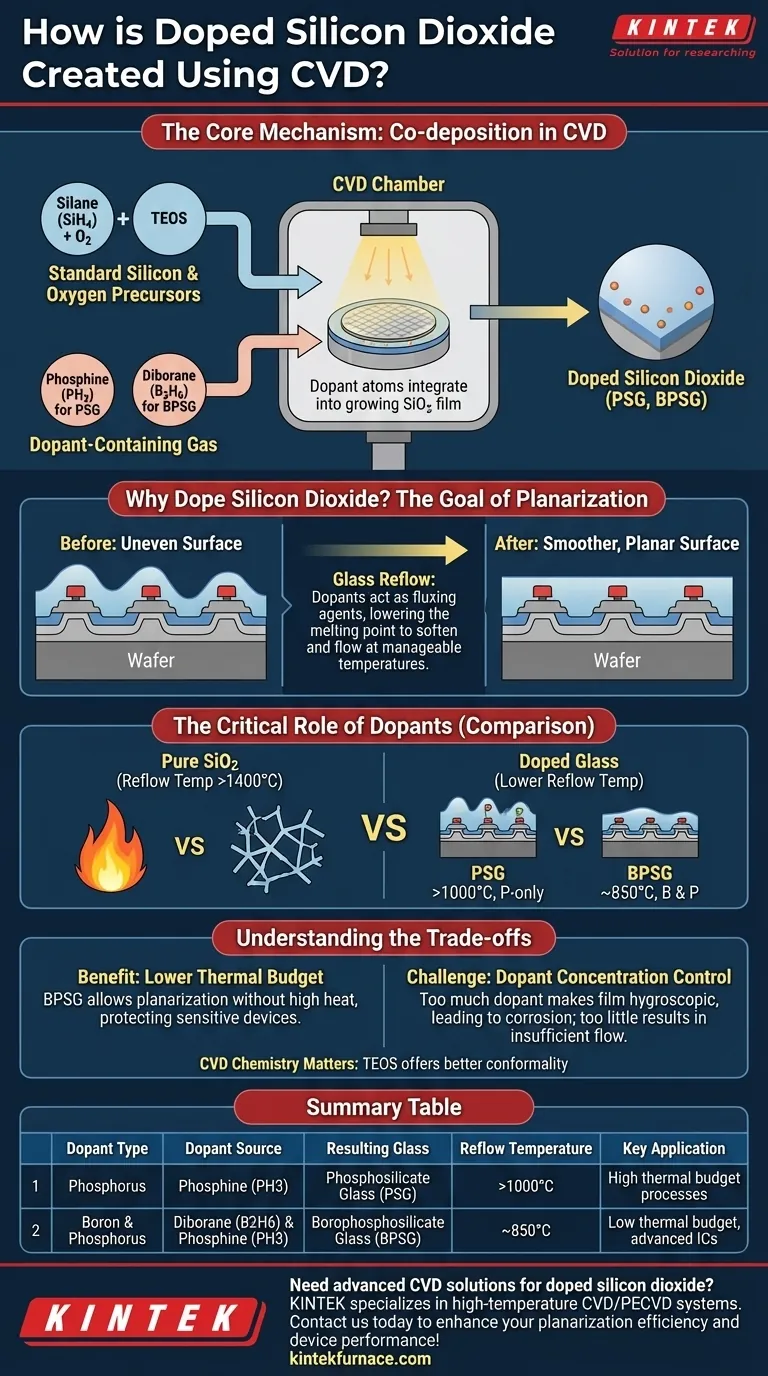

Dotiertes Siliziumdioxid wird während eines Chemical Vapor Deposition (CVD)-Prozesses hergestellt, indem ein dotierstoffhaltiges Gas zusammen mit den Standard-Silizium- und Sauerstoff-Vorläufergasen eingebracht wird. Beispielsweise wird Phosphin (PH3) zur Zugabe von Phosphor und eine Borquelle wie Diboran (B2H6) zur Zugabe von Bor verwendet. Diese Dotieratome werden in den Siliziumdioxidschicht eingebaut, während sie auf dem Wafer wächst, wodurch ein dotiertes Glas entsteht.

Der zentrale Zweck der Dotierung von Siliziumdioxid besteht nicht darin, seine elektrischen Eigenschaften zu verändern, sondern sein physikalisches Verhalten grundlegend zu modifizieren. Durch die Zugabe von Verunreinigungen wie Phosphor und Bor senken Sie den Schmelzpunkt des Glases erheblich, wodurch es bei handhabbaren Temperaturen erweicht und „fließen“ kann, um eine glattere, planarere Oberfläche zu erzeugen.

Der Kernmechanismus: Co-Abscheidung in CVD

Die Herstellung von dotiertem Oxid ist eine Modifikation eines Standard-Siliziumdioxid-Abscheidungsprozesses. Der Schlüssel liegt in der gleichzeitigen Einführung aller notwendigen chemischen Vorläufer in der Gasphase.

Ausgehend von einem Standard-SiO2-Prozess

Bei einem typischen CVD-Prozess reagiert ein Siliziumquellen-Gas mit einer Sauerstoffquelle, um festes Siliziumdioxid (SiO2) auf der Waferoberfläche zu bilden. Häufig verwendete Chemien umfassen:

- Silan (SiH4) und Sauerstoff (O2), typischerweise bei niedrigeren Temperaturen (300-500°C).

- Tetraethylorthosilicat (TEOS), das sich bei höheren Temperaturen (650-750°C) thermisch zersetzt, um hochwertiges SiO2 zu bilden.

Einführung der Dotierstoffquelle

Um einen dotierten Film zu erzeugen, wird ein drittes Gas, das die gewünschte Verunreinigung enthält, dem Gasgemisch hinzugefügt, das in die CVD-Kammer geleitet wird.

- Zur Herstellung von phosphordotiertem Glas (PSG) wird Phosphingas (PH3) verwendet.

- Zur Herstellung von Borophosphosilikatglas (BPSG) werden sowohl Phosphin als auch eine Borquelle wie Diborane (B2H6) eingebracht.

Einbau in den wachsenden Film

Während die chemische Reaktion fortschreitet und sich der SiO2-Film Atom für Atom abscheidet, werden die Dotierstoffatome direkt in die Glasstruktur eingebaut. Sie ersetzen einige der Silizium- oder Sauerstoffatome, stören das reine SiO2-Netzwerk und verändern seine physikalischen Eigenschaften.

Warum Siliziumdioxid dotieren? Das Ziel der Planarisierung

Der Hauptgrund für die Dotierung von Oxidschichten in der Halbleiterfertigung ist die Bewältigung der Herausforderung der Bauelementetopographie.

Das Problem: Ungleiche Oberflächen

Wenn Transistoren und Leiterbahnen auf einem Wafer aufgebaut werden, erzeugen sie eine Oberfläche mit deutlichen „Hügeln und Tälern“. Die Abscheidung einer nachfolgenden Isolationsschicht über dieser unebenen Topographie führt zu einem konformen Film, der die Unebenheiten widerspiegelt, was für die nachfolgende Fotolithographie und die metallischen Verbindungen nachteilig ist.

Die Lösung: Glasfließen (Reflow)

Die Lösung besteht darin, eine Glasschicht abzuscheiden und den Wafer dann zu erhitzen, bis das Glas weich wird, ähnlich wie Honig. Die Oberflächenspannung bewirkt, dass das halbflüssige Glas fließt, die Täler füllt und scharfe Ecken abrundet, um eine viel glattere, planarere Oberfläche zu erzeugen.

Die entscheidende Rolle der Dotierstoffe

Reines SiO2 hat einen extrem hohen Erweichungspunkt (weit über 1400°C), eine Temperatur, die die bereits auf dem Wafer befindlichen empfindlichen Transistoren zerstören würde. Dotierstoffe wirken als Flussmittel, indem sie das starre SiO2-Atomnetzwerk aufbrechen und die Temperatur, bei der das Glas fließt, drastisch senken.

- Phosphosilikatglas (PSG), auch als P-Glas bekannt, ist nur mit Phosphor dotiert. Es erfordert Temperaturen über 1000°C, um effektiv zu fließen.

- Borophosphosilikatglas (BPSG) ist sowohl mit Bor als auch mit Phosphor dotiert. Die Kombination der Dotierstoffe senkt die Fließtemperatur noch weiter, auf etwa 850°C.

Die Abwägungen verstehen

Obwohl sie unerlässlich sind, bringen dotierte Oxide Prozesskomplexitäten mit sich, die sorgfältig gesteuert werden müssen.

Der Vorteil: Ein niedrigeres thermisches Budget

Der größte Vorteil von BPSG gegenüber PSG ist seine niedrigere Fließtemperatur. Dies ist in der modernen Fertigung von entscheidender Bedeutung, da es eine Planarisierung ermöglicht, ohne die darunter liegenden empfindlichen Strukturen schädlicher Hitze auszusetzen.

Die Herausforderung: Steuerung der Dotierstoffkonzentration

Der prozentuale Anteil der Dotierstoffe im Glas ist ein kritischer Parameter. Zu wenig Dotierstoff und das Glas fließt bei der Zieltemperatur nicht ausreichend. Zu viel Dotierstoff kann den Film instabil und hygroskopisch machen, was bedeutet, dass er leicht Feuchtigkeit aus der Luft aufnimmt, was zur Bildung von Säuren führen kann, die Metallleitungen korrodieren.

Der Einfluss der CVD-Chemie

Die Wahl der Basis-SiO2-Chemie (z. B. Silan gegenüber TEOS) spielt immer noch eine Rolle. TEOS-basierte Oxide bieten typischerweise eine bessere Konformität, was bedeutet, dass der Film über scharfen Stufen vor dem Fließschritt gleichmäßiger in der Dicke ist. Dies führt zu einer gleichmäßigeren endgültigen planarisierten Oberfläche.

Die richtige Wahl für Ihren Prozess treffen

Ihre Entscheidung hängt fast ausschließlich von den thermischen Einschränkungen Ihres gesamten Fertigungsablaufs ab.

- Wenn Ihr Hauptaugenmerk auf Einfachheit bei einem hohen thermischen Budget (>1000°C) liegt: PSG ist eine gut verstandene und effektive Option für die Planarisierung in Prozessen, die hohe Temperaturen vertragen können.

- Wenn Ihr Hauptaugenmerk auf dem Schutz temperaturempfindlicher Bauelemente (<900°C) liegt: BPSG ist die unverzichtbare Wahl und bietet eine hervorragende Planarisierung bei den niedrigeren Temperaturen, die für moderne integrierte Schaltungen erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf einfacher elektrischer Isolation ohne Planarisierung liegt: Ein undotiertes Oxid aus einer TEOS- oder Silanquelle ist einfacher und vermeidet die Komplexität der Dotierstoffkontrolle.

Das Verständnis, wie Dotierstoffe den Glasfluss modifizieren, ist grundlegend, um die präzise Oberflächen-Topographie zu erreichen, die für eine zuverlässige, leistungsstarke Bauelementefabrikation erforderlich ist.

Zusammenfassungstabelle:

| Dotierstofftyp | Dotierstoffquelle | Resultierendes Glas | Fließtemperatur | Hauptanwendung |

|---|---|---|---|---|

| Phosphor | Phosphin (PH3) | Phosphosilikatglas (PSG) | >1000°C | Prozesse mit hohem thermischem Budget |

| Bor & Phosphor | Diborane (B2H6) & Phosphin (PH3) | Borophosphosilikatglas (BPSG) | ~850°C | Niedriges thermisches Budget, fortgeschrittene ICs |

Benötigen Sie fortschrittliche CVD-Lösungen für dotiertes Siliziumdioxid? KINTEK ist spezialisiert auf Hochtemperatur-Ofensysteme, einschließlich CVD/PECVD-Modelle, die auf Halbleiterlabore zugeschnitten sind. Mit unserer tiefgreifenden Anpassung und Eigenfertigung stellen wir präzise Kontrolle für Prozesse wie PSG- und BPSG-Abscheidung sicher. Kontaktieren Sie uns noch heute, um Ihre Planarisierungseffizienz und Bauelementeleistung zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

Andere fragen auch

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl