Im Wesentlichen ist die chemische Gasphasenabscheidung (CVD) ein hochentwickeltes Verfahren zur Auftragung von Hochleistungsdünnschichten auf eine Oberfläche, das als Substrat bezeichnet wird. Dies wird erreicht, indem Ausgangsgase in eine Reaktionskammer geleitet werden, wo sie sich auf der Oberfläche des Substrats zersetzen und reagieren, wodurch eine feste, stark haftende Beschichtung entsteht. Diese Technik wird häufig zur Herstellung von Schutz- oder Dekoschichten für Anwendungen eingesetzt, die von Schneidwerkzeugen und Optiken bis hin zu biomedizinischen Implantaten und Glas reichen.

Der wahre Wert von CVD liegt nicht nur im Auftragen einer Schicht, sondern in der grundlegenden Konstruktion einer neuen Oberfläche. Es zeichnet sich durch die Herstellung außergewöhnlich gleichmäßiger und haltbarer Filme aus, die sich selbst komplexesten Formen perfekt anpassen und die inhärenten Eigenschaften eines Materials verbessern.

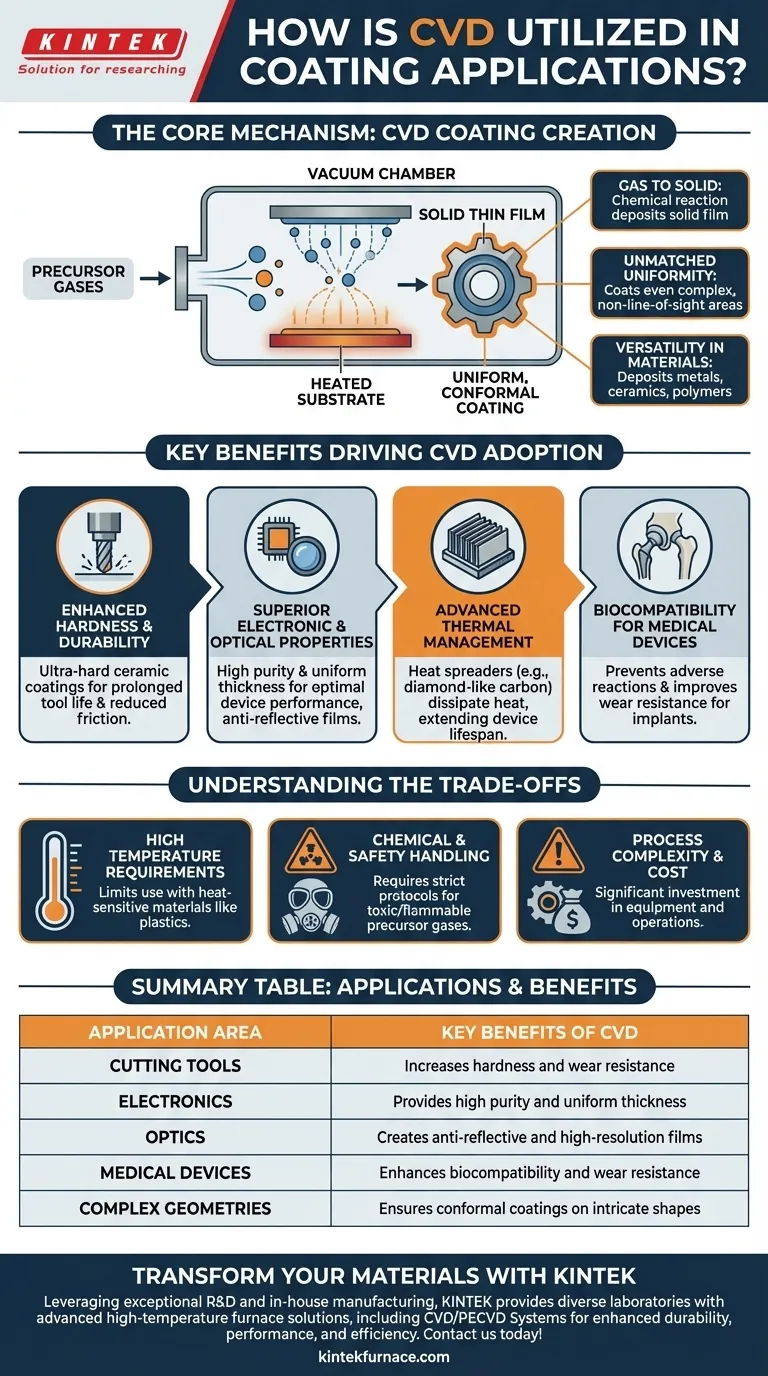

Der Kernmechanismus: Wie CVD eine Beschichtung erzeugt

Um den Nutzen der CVD zu verstehen, muss man zunächst den grundlegenden Prozess verstehen. Es handelt sich um eine kontrollierte chemische Reaktion, die eine Beschichtung Atom für Atom oder Molekül für Molekül aufbaut.

Vom Gas zum Feststoff

Der Prozess beginnt mit der Zufuhr eines oder mehrerer flüchtiger Ausgangsgase in eine Vakuumkammer, die das Substrat enthält. Wenn diese Gase das erhitzte Substrat erreichen, durchlaufen sie eine chemische Reaktion oder Zersetzung, wodurch festes Material zurückbleibt, das sich auf der Oberfläche ablagert. Dies erzeugt einen dünnen, dichten und festen Film.

Unübertroffene Gleichmäßigkeit

Ein Hauptvorteil der CVD ist ihre Fähigkeit, hochgradig konforme Beschichtungen zu erzeugen. Da die Abscheidung aus der Gasphase erfolgt, können die Ausgangsmoleküle jeden Teil der Oberfläche des Substrats erreichen, einschließlich komplexer Bereiche, die nicht direkt sichtbar sind (Non-Line-of-Sight). Dies führt zu einer Beschichtung mit gleichmäßiger Dicke, selbst auf komplizierten Formen.

Vielseitigkeit der Materialien

CVD ist nicht auf einen einzigen Materialtyp beschränkt. Das Verfahren ist unglaublich vielseitig und kann durch einfaches Austauschen der Ausgangsgase zur Abscheidung einer breiten Palette von Substanzen verwendet werden, darunter Metalle, harte Keramiken (wie Titannitrid) und sogar bestimmte Polymere.

Wichtige Vorteile, die die CVD-Einführung vorantreiben

Die Entscheidung für die CVD wird durch die erheblichen Leistungssteigerungen bestimmt, die sie bietet. Die resultierenden Beschichtungen bieten funktionale Vorteile, die in Hochtechnologiebereichen von entscheidender Bedeutung sind.

Erhöhte Härte und Haltbarkeit

Für Anwendungen wie Schneidwerkzeuge und Industriekomponenten wird CVD zur Abscheidung ultraharter keramischer Beschichtungen eingesetzt. Diese Schichten erhöhen die Oberflächenhärte dramatisch und reduzieren die Reibung, was zu einer deutlich verlängerten Werkzeuglebensdauer und einer überlegenen Leistung unter extremen Bedingungen führt.

Überlegene elektronische und optische Eigenschaften

In der Halbleiterindustrie ist CVD unerlässlich für den Aufbau der mikroskopischen Schichten, aus denen integrierte Schaltkreise bestehen. Der Prozess liefert die hohe Reinheit und gleichmäßige Dicke, die für eine optimale Geräteleistung erforderlich sind. Ebenso erzeugt CVD für optische Anwendungen Antireflexionsbeschichtungen oder -filme, die eine überlegene Helligkeit und Auflösung bieten.

Fortschrittliches Wärmemanagement

Bestimmte durch CVD abgeschiedene Materialien, wie diamantähnlicher Kohlenstoff, weisen eine extrem hohe Wärmeleitfähigkeit auf. Diese Beschichtungen werden als Wärmeverteiler in Hochleistungselektronik eingesetzt, um Wärme effektiv abzuführen und die Lebensdauer und Zuverlässigkeit des Geräts zu verlängern.

Biokompatibilität für medizinische Geräte

Bei biomedizinischen Anwendungen werden bestimmte CVD-Beschichtungen auf Implantate und chirurgische Instrumente aufgebracht. Diese Filme können die Biokompatibilität verbessern, Reaktionen mit dem Körper verhindern und gleichzeitig die Verschleißfestigkeit für Gelenkersatz und andere medizinische Hardware verbessern.

Die Abwägungen verstehen

Obwohl die CVD leistungsstark ist, ist sie keine universelle Lösung. Ihre Prozessparameter führen zu spezifischen Einschränkungen, die berücksichtigt werden müssen.

Hohe Temperaturanforderungen

Traditionelle CVD-Verfahren erfordern oft sehr hohe Substrattemperaturen (Hunderte oder sogar über tausend Grad Celsius), um die notwendigen chemischen Reaktionen auszulösen. Dies kann die Arten von Materialien einschränken, die beschichtet werden können, da viele Kunststoffe oder Metalle mit niedrigerem Schmelzpunkt der Hitze nicht standhalten können.

Chemikalien- und Sicherheitsmanagement

Die bei der CVD verwendeten Ausgangsgase können hochgiftig, entzündlich oder korrosiv sein. Die Implementierung eines CVD-Prozesses erfordert erhebliche Investitionen in Sicherheitsprotokolle, Gashandhabungsinfrastruktur und Abluftbehandlungssysteme, um einen sicheren Betrieb zu gewährleisten.

Prozesskomplexität und Kosten

CVD-Anlagen sind komplexe Maschinen, die Vakuumkammern, präzise Gasflussregler und Heizsysteme umfassen. Die anfänglichen Investitionskosten und Betriebskosten können erheblich sein, wodurch das Verfahren am besten für hochwertige Anwendungen geeignet ist, bei denen die Leistungssteigerungen die Kosten rechtfertigen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Beschichtungstechnologie hängt vollständig von Ihrem Endziel ab. CVD bietet deutliche Vorteile für spezifische Hochleistungsanforderungen.

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit liegt: CVD eignet sich hervorragend zur Herstellung ultraharter, verschleißfester Beschichtungen, die die Lebensdauer von Werkzeugen und Komponenten drastisch verlängern.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher Elektronik oder Optik liegt: Das Verfahren liefert die unübertroffene Reinheit und Gleichmäßigkeit, die für Hochleistungs-Halbleiter- und optische Filme erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Geometrien liegt: Die konforme Natur der CVD gewährleistet eine gleichmäßige Filmdicke, selbst auf kompliziertesten Oberflächen, wo andere Methoden versagen würden.

Indem Sie die Prinzipien und Vorteile verstehen, können Sie die CVD nicht nur als Beschichtungsmethode, sondern als transformatives Verfahren der Oberflächentechnik nutzen.

Zusammenfassungstabelle:

| Anwendungsbereich | Hauptvorteile der CVD |

|---|---|

| Schneidwerkzeuge | Erhöht die Härte und Verschleißfestigkeit für eine längere Werkzeuglebensdauer |

| Elektronik | Bietet hohe Reinheit und gleichmäßige Dicke für optimale Leistung |

| Optik | Erzeugt Antireflexions- und hochauflösende Filme |

| Medizinische Geräte | Verbessert die Biokompatibilität und Verschleißfestigkeit von Implantaten |

| Komplexe Geometrien | Gewährleistet konforme Beschichtungen auf komplizierten Oberflächen |

Verwandeln Sie Ihre Materialien mit Präzisionsbeschichtungen! KINTEK nutzt herausragende F&E- und eigene Fertigungskapazitäten und bietet vielfältigen Laboren fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für verbesserte Haltbarkeit, Leistung und Effizienz präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere CVD-Systeme Ihre Anwendungen verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement