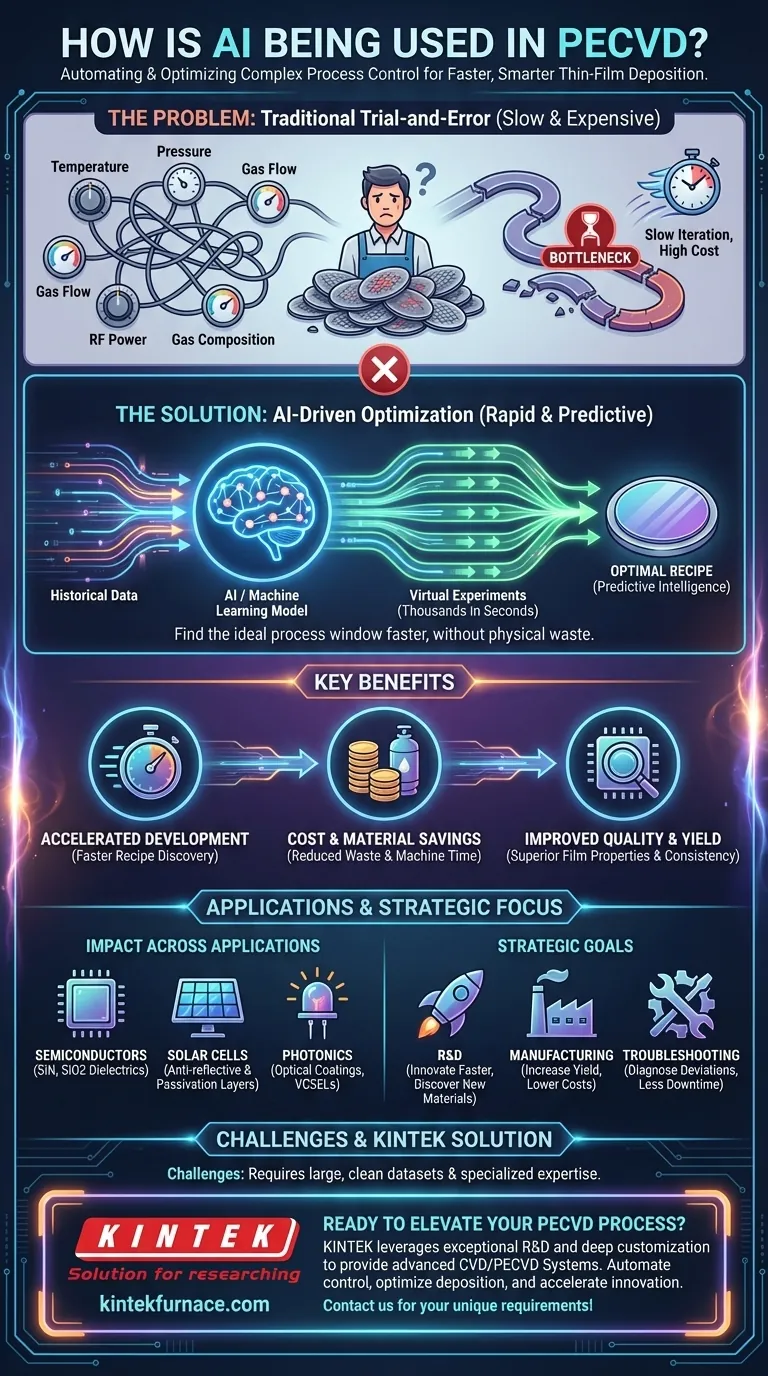

Kurz gesagt, Künstliche Intelligenz (KI) wird in die Plasma-Enhanced Chemical Vapor Deposition (PECVD) integriert, um die komplexe Aufgabe der Prozesssteuerung zu automatisieren und zu optimieren. Durch die Analyse riesiger Mengen an experimentellen Daten können KI-Modelle vorhersagen, wie sich Änderungen der Prozessparameter – wie Temperatur, Druck und Gasfluss – auf die endgültigen Dünnschichteigenschaften auswirken. Dies ermöglicht es Forschern und Herstellern, das ideale „Rezept“ für eine bestimmte Anwendung viel schneller und kostengünstiger zu finden als mit herkömmlichen Versuch-und-Irrtum-Methoden.

Die zentrale Herausforderung bei der PECVD liegt in ihrer Komplexität; Dutzende von Variablen interagieren, um die Qualität des Endprodukts zu bestimmen. KI wandelt diese Herausforderung um, indem sie einen Wandel von langsamen, teuren physikalischen Experimenten hin zu schneller, datengesteuerter virtueller Optimierung ermöglicht, was die Materialentdeckung erheblich beschleunigt und die Fertigungsausbeute verbessert.

Die Kernherausforderung: Warum die PECVD-Optimierung so schwierig ist

Die PECVD ist ein Eckpfeiler der modernen Fertigung und wird zur Herstellung der mikroskopischen Dünnschichten verwendet, die alles von Halbleitern bis hin zu Solarzellen antreiben. Die Erzielung des perfekten Films ist jedoch notorisch schwierig.

Das Problem der „Rezept“-Entwicklung

Ein PECVD-Prozess wird durch sein „Rezept“ definiert – eine präzise Reihe von Eingangsparametern. Dazu gehören Substrattemperatur, Kammervordruck, Gasflussraten, Gaszusammensetzung, HF-Leistung und Frequenz.

Schon eine geringfügige Änderung eines Parameters kann erhebliche und oft unvorhersehbare Auswirkungen auf die endgültigen Eigenschaften des Films haben, wie z. B. dessen Dicke, Gleichmäßigkeit, Brechungsindex und Eigenspannung.

Die hohen Kosten von Versuch und Irrtum

Traditionell ist die Entwicklung eines neuen PECVD-Rezepts ein manueller, iterativer Prozess. Ingenieure führen Dutzende oder sogar Hunderte von Experimenten durch und optimieren dabei jeweils eine Variable, um deren Auswirkung zu beobachten.

Dieser Ansatz ist extrem langsam, verbraucht teure Materialien und Gase und erfordert erhebliche Maschinenlaufzeiten und technische Ressourcen. Er stellt einen großen Engpass sowohl in Forschungs- als auch in Produktionsumgebungen dar.

Wie KI eine Lösung bietet

KI, insbesondere maschinelles Lernen (ML), bietet ein leistungsstarkes neues Werkzeugset für die Bewältigung der Komplexität der PECVD-Prozesssteuerung. Sie ersetzt Schätzungen und langsame Iterationen durch prädiktive Intelligenz.

Erstellung prädiktiver Modelle

KI-Systeme werden mit historischen Daten aus früheren PECVD-Läufen trainiert. Das Modell lernt die komplizierten, nichtlinearen Beziehungen zwischen den Dutzenden von Eingangsparametern und den resultierenden Kennzahlen für die Filmqualität.

Sobald dieses Modell trainiert ist, kann es das Ergebnis eines bestimmten Rezepts sofort vorhersagen, ohne dass ein physikalisches Experiment durchgeführt werden muss.

Ermöglichung virtueller Experimente

Mit einem prädiktiven Modell können Ingenieure Tausende von „virtuellen Experimenten“ in Sekunden durchführen. Sie können das gesamte Prozessfenster auf einem Computer erkunden und vielversprechende Rezepte für bestimmte Ziele identifizieren.

Dies reduziert die Anzahl der erforderlichen physikalischen Experimente drastisch und spart immense Mengen an Zeit, Geld und Material. Die KI führt Ingenieure direkt zu den vielversprechendsten Parametersätzen, die in der realen Welt getestet werden sollen.

Verbesserung von Qualität und Ausbeute

Durch die Ermittlung des wirklich optimalen Prozessfensters hilft KI bei der Herstellung von Filmen mit überlegenen Eigenschaften und Konsistenz. In einem volumenstarken Fertigungsumfeld führt dies zu höheren Geräteeausbeuten, weniger Ausschuss und zuverlässigeren Endprodukten. Dies ist entscheidend für Anwendungen wie Halbleiter, LEDs und MEMS-Bauteile.

Die Auswirkungen auf Schlüsselanwendungen

Die Vorteile der KI-gesteuerten Optimierung werden über das gesamte Spektrum der PECVD-Anwendungen hinweg realisiert.

Halbleiter und Elektronik

In der Halbleiterfertigung wird PECVD zur Abscheidung kritischer Dielektrikum- und Passivierungsschichten wie Siliziumnitrid (SiN) und Siliziumdioxid (SiO2) verwendet. KI hilft dabei, die genaue Dicke, Gleichmäßigkeit und geringe Fehlerrate zu erreichen, die für Hochleistungs-Integrierte Schaltkreise erforderlich sind.

Solarzellenfertigung

Für Solarzellen optimiert KI die Abscheidung von Antireflex- und Passivierungsschichten. Dies steigert direkt die Effizienz der Zelle, indem die Lichtabsorption maximiert und der Energieverlust minimiert wird, was zu einer leistungsfähigeren und kostengünstigeren Solarenergie beiträgt.

Photonik und optische Beschichtungen

Bei Anwendungen wie Hochleistungs-LEDs, VCSELs und kundenspezifischen optischen Filtern sind der genaue Brechungsindex und die Dicke der abgeschiedenen Schicht von entscheidender Bedeutung. KI ermöglicht die präzise Steuerung, die für die Herstellung dieser Komponenten mit hoher Zuverlässigkeit und Leistung erforderlich ist.

Verständnis der Kompromisse

Die Integration von KI ist keine Wunderwaffe und bringt eigene Herausforderungen mit sich.

Die Datenanforderung

Maschinelles Lernmodelle sind nur so gut wie die Daten, mit denen sie trainiert wurden. Eine effektive KI-Integration erfordert einen großen, sauberen und gut strukturierten Datensatz früherer Experimentaldurchläufe. Unternehmen ohne robuste Datenerfassungspraktiken können Schwierigkeiten bei der Implementierung haben.

Komplexität der Erstimplementierung

Der Aufbau und die Bereitstellung eines KI-Modells für die Prozesssteuerung erfordern spezialisiertes Fachwissen sowohl in der Datenwissenschaft als auch in der Materialwissenschaft. Dies stellt eine anfängliche Investition in Talente und Infrastruktur dar, die für kleinere Betriebe eine Hürde sein kann.

Die richtige Wahl für Ihr Ziel treffen

Die Einführung von KI für PECVD ist eine strategische Entscheidung, die von Ihren Hauptzielen abhängt.

- Wenn Ihr Hauptaugenmerk auf Forschung & Entwicklung liegt: KI beschleunigt die Entdeckung neuer Materialeigenschaften und Prozessfenster dramatisch und ermöglicht es Ihnen, schneller zu innovieren.

- Wenn Ihr Hauptaugenmerk auf der Massenfertigung liegt: KI ist ein leistungsstarkes Werkzeug zur Verbesserung der Prozessstabilität, zur Steigerung der Ausbeute und zur Senkung der Betriebskosten.

- Wenn Ihr Hauptaugenmerk auf der Fehlerbehebung im Prozess liegt: Ein KI-Modell kann Prozessabweichungen schnell diagnostizieren und Korrekturmaßnahmen vorschlagen, wodurch Ausfallzeiten und Ausschuss minimiert werden.

Letztendlich ermöglicht Ihnen die Integration von KI, über intuition-basierte Ingenieurskunst hinauszugehen und einen präziseren, vorhersehbareren und datengesteuerten Ansatz für die Dünnschichtabscheidung zu verfolgen.

Zusammenfassungstabelle:

| Aspekt | KI-Anwendung in der PECVD |

|---|---|

| Prozessoptimierung | Sagt Auswirkungen von Parametern wie Temperatur und Druck auf die Filmeigenschaften voraus. |

| Effizienzsteigerung | Reduziert Versuch-und-Irrtum-Experimente und spart so Zeit und Kosten. |

| Hauptvorteile | Schnellere Rezeptentwicklung, verbesserte Ausbeute und höhere Filmqualität. |

| Anwendungen | Halbleiter, Solarzellen, Photonik und optische Beschichtungen. |

Sind Sie bereit, Ihre PECVD-Prozesse mit KI-gesteuerten Lösungen zu verbessern? KINTEK nutzt außergewöhnliche F&E und interne Fertigungskapazitäten, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich unserer spezialisierten CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können, und hilft Ihnen, die Prozesssteuerung zu automatisieren, die Dünnschichtabscheidung zu optimieren und Innovationen zu beschleunigen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele in Forschung, Fertigung oder Prozess-Fehlerbehebung unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen